Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали.

Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе и компенсации погрешностей, возникающих на выполняемом переходе.

Для определения габаритных размеров заготовки необходимо рассчитать припуски на механическую обработку заготовки из проката и допуски на их изготовление.

Существует 2 метода определения припусков: расчетно-аналитический и табличный.

Воспользуемся табличным методом для определения общего припуска на механическую обработку. Необходимые значения припусков и допусков регламентируются по ГОСТ 26645 – 85.

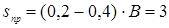

Минимальный припуск (односторонний):

, где

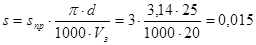

, где

Rz i-1 – высота неровностей профиля на предшествующем переходе;

h i-1 – глубина дефектного поверхностного слоя на предшествующем переходе;

ΔΣi-1 – суммарные отклонения расположения поверхности;

ε i – погрешность установки заготовки на выполняемом переходе.

Качество поверхности сортового проката (мкм)

| Диаметр проката, мм | Точность прокатки | |

| Rz | h | |

| Св. 20 до 80 | 100 | 75 |

Данные о сортовом профиле проката общего назначения

| Диаметр, мм | Предельные отклонения (мм) по диаметру при точности прокатки | |

| + | - | |

| 45 | 0,3 | 0,9 |

Имеем два габаритных размера детали: 1200  63 мм (длина × ширина). Рассчитаем общие припуски на диаметр и длину:

63 мм (длина × ширина). Рассчитаем общие припуски на диаметр и длину:

| Размер (детали) (мм) | Допуск размера (проката) (мм) | Допуск формы и расп-я (прокатки) (мм) | Общий допуск (отливки) (мм) | Вид окончат. обработки (мм) | Общий припуск (мм) | Размер заготовки (мм) |

| 355 | 1,2 | 0,24 | 1,2 | 1. Чистовая 2. Чистовая | 1,6 1,6 | 385,2±0,8 |

| 45 | 1,40 | 0,24 | 1,60 | 1. Тонкая 2. Черновая | 1,7 1,1 | 50,1±0,7 |

Маршрут технологического процесса механической обработки

Маршрутная карта изготовления ходового винта качения круглошлифовального станка мод. 3К152ВФ20 представлена на листе №3 курсового проекта. В неё входят следующие операции:

005 Отрезная

010 Термическая

015 Токарная

020 Бесцентрово-шлифовальная

025 Резьбонакатная

030 Термическая

035 Шлифовальная

040 Токарная

045 Термическая

050 Токарная

055 Термическая

060 Шлифовальная

065 Шлифовальная

070 Фрезерная

075 Фрезерная

080 Координатно-расточная

085 Шлифовальная

090 Термическая

095 Шлифовальная

100 Шлифовальная

105 Шлифовальная

110 Шлифовальная

115 Контрольная

Расчет режимов резания

Операция 025

Оборудование – Токарно-винторезный станок

Поверхность 1 (d=26,5).

Инструмент – резец с МНП Т15К6

1. Глубина резания t=0,2 мм.

2. Подача S=0,25 мм/об [2, с. 268, т. 14]

3. Стойкость T=60 мин

4. Определяем скорость резания

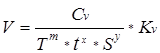

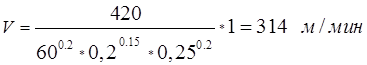

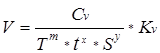

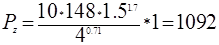

; м/мин, где

; м/мин, где

Kv=Kмv*Kиv*Klv

Kмv = 1; Kиv = 1; Kпv = 1.

Cv=420; x=0,15; y=0,2; m=0,2. [2, с. 269, т. 17]

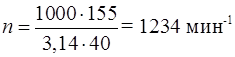

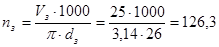

5. Определяем частоту вращения шпинделя

n =  = 1600 мин-1

= 1600 мин-1

Принимаем максимальную частоту вращения шпинделя на данном станке n=750 мин-1

6. Определяем скорость резания по станку

7. Определяем минутную подачу

SM = S0 * n мм/мин.

SM = 0,25 * 750 = 187,5 мм/мин.

8. Определяем основное машинное время

ТМ =  , мин, где i – количество проходов, i = 1.

, мин, где i – количество проходов, i = 1.

Lрез=627,5 мм.

ТМ =  = 3,35 мин.

= 3,35 мин.

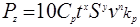

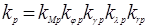

9. Определяем силы резания

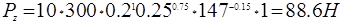

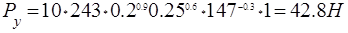

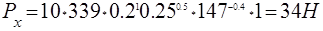

Тангенциальная сила Pz

Cp=300, х=1,0, у=0,75, n=-0,15 [2, с. 273, т. 22]

Радиальная сила Pу

Cp=243, х=0,9, у=0,6, n=-0,3 [2, с. 273, т. 22]

Осевая сила Px

Cp=339, х=1, у=0,5, n=-0,4 [2, с. 273, т. 22]

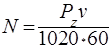

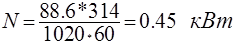

10. Определяем мощность резания

Для переходов 2,3,4,5,6,7,8 применяется один и тот же инструмент, используется та же стойкость, подача и скорость резания. Для этих же переходов составляющие силы резания и мощность резания будут равны.

5. Определяем частоту вращения шпинделя

n =  = 832 мин-1

= 832 мин-1

Принимаем максимальную частоту вращения шпинделя на данном станке n=750 мин-1

6. Определяем минутную подачу

SM = S0 * n мм/мин.

SM = 0,25 * 750 = 187,5 мм/мин.

7. Определяем основное машинное время

ТМ =  , мин, где i – количество проходов, i = 1.

, мин, где i – количество проходов, i = 1.

Lрез=65 мм.

ТМ =  = 0,35 мин.

= 0,35 мин.

Оборудование – Токарно-винторезный станок

Инструмент – резец с МНП Т15К6

1. Глубина резания t=0,5 мм.

2. Подача S=1,5 мм/об

3. Стойкость T=70 мин

4. Определяем скорость резания

Наружный диаметр резьбы d=26 мм, внутренний диаметр резьбы d1=22 мм, следовательно необходимо сделать три прохода с глубиной резания t=0,5 мм, и один проход с глубиной резания t=0,124 мм.

; м/мин, где

; м/мин, где

Kv=Kмv*Kиv*Klv

Kмv = 1; Kиv = 1; Kпv = 1.

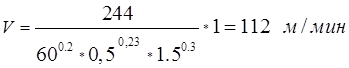

Cv=244; x=0,23; y=0,30; m=0,2. [2, с. 296, т. 49]

Для t=0,5 мм

Для t=0,124 мм

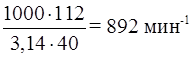

5. Определяем частоту вращения шпинделя для первых 3-х проходов

n =

Для последнего прохода

Принимаем максимальную частоту вращения шпинделя на данном станке n=750 мин-1

6. Определяем скорость резания по станку

7. Определяем минутную подачу

SM = S0 * n мм/мин.

SM = 1,5 * 750 = 1125 мм/мин.

8. Определяем основное машинное время

ТМ =  , мин,

, мин,

где i – количество проходов, i = 4.

Lрез= 35+2+2=39 мм,

ТМ =  = 0,14 мин.

= 0,14 мин.

9. Определяем силы резания

Тангенциальная сила Pz

Cp=148, у=1,7, n=0,71 [2, с. 298, т. 51]

9. Определяем мощность резания

Операция 105 кругло-шлифовальная (круглошлифовальный станок 3К152ВФ20):

Переход: шлифовать наружный диаметр ходовой резьбы окончательно.

Выбираем шлифовальный круг прямого профиля ПП для круглого наружного шлифования периферией круга с продольной подачей.

Выбираем шлифовальный круг 9А40 ПСМ2-С2 К5.

9А40 – шлифовальный материал – белый электрокорунд зернистостью 16.

СМ2 – среднемягкий;

С2 – средний;

К5 – связка керамическая.

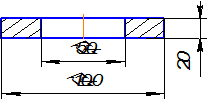

Размер К 100×50×20 (мм).

Припуск на шлифование 0,2 (мм)

Для станка, при окончательном шлифовании выбираем режимы резания:

Скорость круга:  м/с.

м/с.

Скорость заготовки:  м/мин.

м/мин.

Глубина шлифования:  мм.

мм.

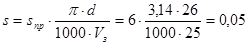

Продольная подача:  м/мин;

м/мин;

мм/об;

мм/об;

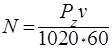

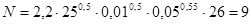

Число оборотов заготовки:  мин-1;

мин-1;

Т.о. припуск снимаем посредством 20 проходов шлифовального круга.

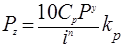

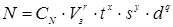

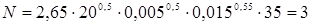

Эффективная мощность при шлифовании периферией круга с продольной подачей:

;

;

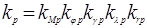

Коэффициент  .

.

Показатели степени:

;

;

;

;

.

.

Диаметр шлифования:  мм.

мм.

кВт.

кВт.

Операция 110 кругло-шлифовальная (круглошлифовальный станок 3К152ВФ20):

Переход: шлифовать посадочные поверхности окончательно.

Выбираем шлифовальный круг прямого профиля ПП для круглого наружного шлифования периферией круга с продольной подачей.

Выбираем шлифовальный круг 9А40 ПСМ1 – С1 К5.

9А40 – шлифовальный материал – белый электрокорунд зернистостью 16.

СМ1 – среднемягкий;

С1 – средний;

К5 – связка керамическая.

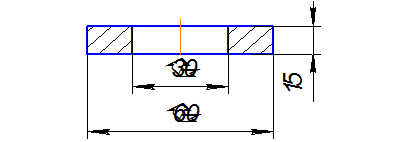

Размер К 60×30×15 (мм).

Припуск на шлифование 0,15 (мм)

Для станка, при окончательном шлифовании выбираем режимы резания:

Скорость круга:  м/с.

м/с.

Скорость заготовки:  м/мин.

м/мин.

Глубина шлифования:  мм.

мм.

Продольная подача:  м/мин;

м/мин;

мм/об;

мм/об;

Число оборотов заготовки:  мин-1;

мин-1;

Т.о. припуск снимаем посредством 30 проходов шлифовального круга.

Эффективная мощность при шлифовании периферией круга с продольной подачей:

;

;

Коэффициент  .

.

Показатели степени:

;

;

;

;

.

.

Диаметр шлифования:  мм.

мм.

кВт.

кВт.

2020-01-14

2020-01-14 417

417