В реактор 1 подают п-ксилол, воздух, рециркулирующую уксусную кислоту и катализатор (потери двух последних компонентов восполняют, подавая свежий раствор катализатора в уксусной кислоте, что на схеме не изображено). Реакционное тепло отводят за счет испарения уксусной кислоты и воды, пары которых конденсируются в холодильнике 2. Конденсат отделяют от воздуха в сепараторе 3 и возвращают в реактор.

Реакционная масса представляет собой суспензию терефталевой кислоты в растворителе. Эту суспензию фильтруют в центрифуге (или на фильтре) 4, на которой терефталевую кислоту промывают свежей уксусной кислотой и направляют на очистку. От фильтрата отгоняют воду в ректификационной колонне 5; из куба уксусная кислота с растворенным в ней катализатором возвращается в реактор 1. В кислоте при многократной циркуляции накапливаются смолистые примеси, поэтому часть кислоты отводят в колонну 6 для регенерации. Уксусная кислота отгоняется от тяжелого остатка и возвращается в цикл. Остаток сжигают или регенерируют из него кобальт.

Для терефталевой кислоты, полученной одностадийным методом, нужна специальная очистка от п-карбоксибензальдегида (при двухстадийном синтезе очистка достигается при получении и кристаллизации эфира). Для этого применяют способ гидрирования в водной суспензии при высоких температуре и давлении, когда примеси переводятся в более растворимые соединения (оксикислоты) и переходят в воду.

Предложено вести очистку терефталевой кислоты путем ее этерификацни в диметнлтерефталат и перекристаллизации последнего. Возможен прямой синтез достаточно чистой терефталевой кислоты (не требующей специальной очистки) в присутствии кобальтмарганец-бромидного катализатора при оптимальных параметрах процесса.

Окисление альдегидов

Промышленное значение имеют процессы окисления ацетальдегида до надуксусной кислоты (НУК), уксусной кислоты (УК) и уксусного ангидрида (УА).

1. Получение НУК идет путем окисления в среде этилацетата при 30-40 °С и 2.5МПа.

Конверсия ацетальдегида (АА) - 28-30 %; селективность - 90 %. Непрореагировавший АА рецеркулируется. НУК используется в качестве окислителя.

2. Получение УК

Процесс идет в жидкой фазе при 60-70 °С, катализатор ацетаты Со3+ и Мn2+ в барботажной колонне при 0.4-0.5 МПа с выходом более 90 %.

3. Совместный синтез УК и уксусного ангидрида

При совместном получении УК и УА процесс протекает в присутствии солей Со3+ и Сu2+ при 55-60 °С и 0.2-0.5 МПа.

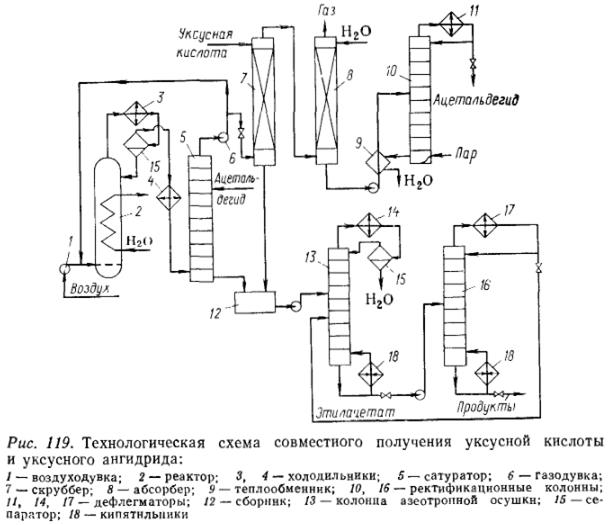

Технологическая схема совместного получения уксусной кислоты и уксусного ангидрида:

Свежий очищенный воздух, подаваемый воздуходувкой 1 под давлением, немного превышающим атмосферное, смешивают с рецир-кулирующим газом, содержащим пары ацетальдегида. Полученная смесь [7-9% (об.) кислорода, 25-30% (об.) ацетальдегида, 1% (об.) уксусной кислоты, остальное - азот] поступает под распределительную решетку реактора 2 и барботирует через катализаторный раствор, захватывая с собой пары продуктов. Парогазовую смесь частично охлаждают водой в холодильнике 3 и возвращают полученный конденсат в реактор, чтобы в нем был постоянный уровень жидкости. Затем проводят дополнительное охлаждение в холодильнике 4 и сатураторе 5 - туда вводится ацетальдегид, и за счет его испарения из газа конденсируются остатки продуктов.

Парогазовую смесь с верха сатуратора 5 забирают циркуляционной газодувкой 6 и возвращают на смешение со свежим воздухом и затем в реактор. Однако часть циркулирующего газа приходится выводить из системы, чтобы не допустить чрезмерного разбавления. Этот отходящий газ, содержащий большое количество ацетальдегида, промывают в скруббере 7 небольшим количеством уксусной кислоты (для поглощения паров уксусного ангидрида) и затем в абсорбере 8 водой, которая улавливает весь ацетальдегид. Из полученного раствора в ректификационной колонне 10 с рассольным дефлегматором 11 регенерируют ацетальдегид, возвращаемый затем в сатуратор 5 и на реакцию. Отработанный воздух после абсорбера 8 сбрасывают в атмосферу.

Конденсат после сатуратора 5 и скруббера 7 стекает в сборник 12. Этот сырой продукт содержит 58-60 % (масс.) уксусного ангидрида, 28-30% (масс.) уксусной кислоты, 9-10% (масс.) воды, 1-1,2% (масс.) этилидендиацетата, немного ацетальдегида и формальдегида. Ввиду возможности гидролиза ангидрида (особенно при повышенной температуре) в первую очередь осуществляют азеотропную отгонку воды с этилацетатом в колонне 13 с дефлегматором 14 и сепаратором 15. Затем от смеси продуктов в колонне 16 отгоняют этилацетат, возвращаемый на азеотропную отгонку. Уксусную кислоту и уксусный ангидрид получают в чистом виде после дополнительной ректификации, на схеме не изображенной. Выход продуктов 95 % от теоретического.

2020-04-07

2020-04-07 681

681