МДК.03.04. ТЕХНОЛОГИЯ АВТОМАТИЧЕСКОГО И МЕХАНИЗИРОВАННОГО НАПЛАВЛЕНИЯ

Сварщик (электросварочные и газосварочные работы)

ПЛАН УРОКА № 6

Группа: СВ-4-18

Дата: 22.05.20 г.

Преподаватель ПТП: Л.Н.Иванова

Тема программы: НАПЛАВКА В СРЕДЕ ЗАЩИТНОГО ГАЗА.

ТЕМА УРОКА: СХЕМЫ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ, ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПРЕСС-ВТУЛКИ, ЛОПАСТИ ГИДРОТУРБИН

Цель урока: изучить схемы наплавки цилиндрических поверхностей, внутренней поверхности пресс-втулки, лопасти гидротурбин

Наплавка цилиндрических поверхностей весьма востребована, ведь это наиболее выгодный способ восстановления дорогостоящего оборудования. Износу подвержены рабочие валки прокатных и обжимных станов. Валы гидротурбин также нуждаются в реставрационных работах. А что уж говорить о машиностроении, где множество деталей имеют именно цилиндрическую форму.

Такие изделия работают в неодинаковых условиях, имеют разные габариты и отличаются по химическому составу. И чтобы подобрать оптимальные режимы, наплавочные материалы и способ восстановления, необходимо учитывать все эти факторы. Например, при восстановлении коленвалов необходимо одновременно решить несколько задач. Во-первых, восстановить размеры шеек. Во-вторых, обеспечить достаточную износостойкость. В-третьих, добиться высоких показателей усталостной прочности. В-четвертых, обеспечить правильную работу всех сопряженных деталей.

|

|

|

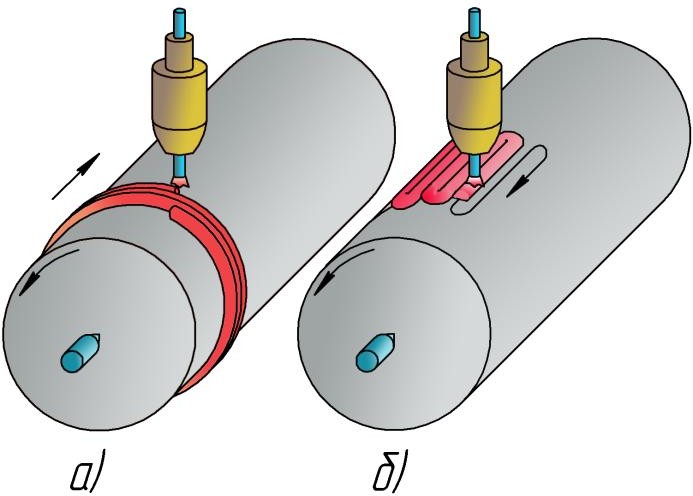

Схемы и примеры наплавки цилиндрических деталей приведены на рисунке 1. Скорость подачи проволоки, а соответственно и силу сварочного тока выбирают в зависимости от диаметра и формы изделия, подлежащего наплавке.

Наплавку цилиндрических деталей производят на специальных наплавочных установках или на токарных станках, приспособленных для этой цели.

Рис. 1. Схемы наплавки цилиндрических поверхностей по винтовой линии (а) и с поперечными колебаниями электрода (б)

Прежде чем приступать непосредственно к наплавочным работам, необходимо подготовить поверхность детали. При повторной наплавке изделия обтачивают на вальцетокарном станке. Если на поверхности детали есть мелкие вмятины, бороздки, растрескивания термического характера, тогда предварительную обточку не проводят. Еще обрабатываемую деталь проверяют на биение, оно не должно превышать 0,3 мм. Все шпоночные пазы необходимо закрыть графитовыми либо медными вставками. Причем последние должны выступать над наплавленным слоем минимум на 1 мм.

Далее по технологии наплавки валов следует предварительный подогрев. Температура зависит от ряда факторов, так, при использовании порошковых материалов изделие нагревают до 370 °C. Если осуществляют наплавку проволокой 30ХГСА, достаточно 250 °C. Флюс обязательно просушивают, если он влажный, тогда необходима перезакалка при температуре 300–400 °C.

|

|

|

Затем деталь зажимается в патроне и оборудование вращает ее с постоянной скоростью, а сварочная головка движется прямолинейно вдоль вала. Расплавленный металл подается капельно и формирует довольно плотный слой. Затем к месту наплавки подают охлаждающую жидкость, насыщенную ионизирующими солями, которые благоприятно влияют на горение дуги.

В таблице 1 приведены рекомендуемые режимы наплавки под слоем флюса цилиндрических деталей большого диаметра.

Таблица 1.

Режимы наплавки под флюсом цилиндрических деталей малого диаметра

| Диаметр детали, мм | Диаметр электродной проволоки, мм | Сила тока, А | Напряжение дуги, В | Скорость наплавки, м/ч |

| 200 160 120 90 60 | 2,0 2,0 2,0 1,6 1,2 | 220…260 200…240 170…200 150…180 110…130 | 27…30 27…30 26…29 26…29 25…28 | 28…32 24…28 20…24 16…20 14…18 |

Теперь пришло самое время поговорить про оборудование, нужное для наплавки валов. Установка для восстановления прокатных валов состоит из:

· люнетов для поддержки изделия;

· механизма, обеспечивающего вращение вала и сварочной головки АБС;

· источников питания и электронагревателя.

Сварочную головку подвешивают на специальных направляющих и путем перестановки сменных шестерен регулируют скорость ее перемещения. Такое оборудование посредством специального пульта предусматривает управление процессом подачи наплавочного материала, скоростью передвижения головки, вылетом электрода.

А вот изменять угол наклона подачи сварочной проволоки, а также обеспечивать перемещение головки поперек валков оборудование позволяет только вручную. Флюс засыпают в специальный бункер, откуда он и подается. Электронагреватель состоит из двух полукорыт. Очень важно обеспечить свободное перемещение этого узла к любому участку. С этой целью нижнее полукорыто устанавливают на специальную тележку.

Правильно подобрать способ и наплавочный материал можно только после тщательного анализа условий работы и иных особенностей обрабатываемого изделия.

Для восстановления стальных валков для станов горячей прокатки нашла свое применение порошковая проволока ПП-Нп-35В9Х3СФ. Этот материал может обеспечить прекрасную износостойкость, однако его стоимость велика, так как в состав входит 10% дорогого вольфрама. А вот для ремонта рабочих элементов обжимных станов и наплавки коленчатых валов прекрасно подойдет и более дешевая проволока Нп-30ХГСА.

2020-06-29

2020-06-29 188

188