Работоспособность электромагнитных форсунок распределенного впрыска в первом приближении может быть проверена по внешним признакам их работы. Сначала проверяют, есть ли вибрация форсунки: равномерная вибрация свидетельствует об исправной форсунке; отсутствие или перебои в вибрации указывают на отклонения в работе проверяемой форсунки.

Работоспособность форсунки можно определить при отключении ее из работы на холостом ходу путем отсоединения электропитания. При исправно работающей форсунке частота вращения коленчатого вала в случае ее отключения должна измениться. Однако следует иметь в виду, что на некоторых автомобилях установлены стабилизаторы холостого хода, которые необходимо отключать во время указанной проверки.

Производительность рабочей форсунки проверяют по объему вытекающего из нее топлива при давлении в системе 0,25 МПа и сравнивают полученные значения с нормативными для данного двигателя. Угол конуса распыла должен быть примерно 30°.

В случае обнаружения неисправностей форсунки в первую очередь следует проверить состояние соленоидной обмотки: определить ее сопротивление и убедиться в отсутствии обрыва. Номинальное сопротивление должно соответствовать данным фирмы-изготовителя; если таких данных нет, то можно сравнить сопротивления проверяемых форсунок.

|

|

|

Более точная проверка работоспособности форсунок и электронной системы впрыска может быть произведена с помощью мотор-тестера или осциллографа по продолжительности открытия форсунки в зависимости от режима работы двигателя. Типичные формы импульсов открытия клапана форсунки, которые длятся от 1 до 14 мс, показаны на рис. 5.

На сигнал открытия форсунки в системе впрыска без дополнительной пусковой форсунки накладывается дополнительный импульс во время пуска холодного двигателя (рис. 5, б).

Продолжительность импульса при запуске и на холостом ходу двигателя обычно больше, чем при работе двигателя с небольшими нагрузками при низкой частоте вращения коленчатого вала, но меньше, чем при увеличении частоты и полном открытии дроссельной заслонки или резком увеличении частоты вращения.

Рис. 5. Формы импульсов при работе форсунки электронной системы впрыска с дополнительной (а) и без дополнительной пусковой форсунки запуска холодного двигателя (б): х — продолжительность открытия форсунки

Очистка форсунок

Форсунки работают в условиях воздействия высокой температуры и агрессивной жидкости. В процессе эксплуатации они засоряются. Известно, что температура под капотом работающего двигателя примерно 90 °С. После остановки процесс охлаждения двигателя становится менее интенсивным, а в нем много деталей с рабочей температурой выше 150 °С. Таким образом, вначале происходит общий нагрев и температура под капотом начинает повышаться. Полости форсунок, заполненные топливом, в связи с тем, что двигатель не работает и не происходит их естественного охлаждения свежими порциями топлива, также нагреваются. При этих условиях начинается процесс крекинга топлива, приводящий к образованию отложений лака на внутренних стенках форсунок (рис. 6). Отложения лака толщиной 5 мкм уменьшают подачу топлива из форсунки на 25 %. Со временем эти отложения начинают влиять на работоспособность форсунок. Поэтому многие ведущие производители автомобилей через каждые 30 тыс. км пробега рекомендуют чистить форсунки с использованием технологии ультразвуковой кавитации.

|

|

|

| Рис. 6.Схема образования твердых отложений лака на стенках форсунки:1 — калиброванное отверстие; 2 — седло клапана; 3 — отложения; 4 — запорный клапан |

Возможна и другая причина нарушения подачи топлива — осаждение частиц углерода, которые фактически привариваются к выступающему носику иглы форсунки или оседают на стенках впускного коллектора. Появление частиц углерода может быть вызвано нарушением в работе клапана рециркуляции ОГ, а также нарушением в работе ГРМ или «обратной вспышкой» во впускной коллектор. Кроме этого частицы углерода изменяют форму факела распыления топлива. В этом случае топливо может попадать на стенки впускного коллектора и, конденсируясь, превращаться обратно в жидкость. Это означает, что начинается так называемое пленочное образование топливовоздушной смеси, характерное для карбюраторного процесса. Частицы углерода также адсорбируют топливо (увлажняются), что приводит к повышению температуры во впускном коллекторе, а это, в свою очередь, увеличивает количество лаковых отложений.

Стенд для проверки и очистки форсунок бензиновых двигателей (рис. 8) представляет собой комплекс устройств и принадлежностей для обслуживания элементов системы впрыска бензинового двигателя.

| Рис. 8.Общий вид стенда TT-Optima для проверки и очистки форсунок бензиновых двигателей:1 — установка для проверки и очистки форсунок ультразвуковым методом; 2 — модуль химической промывки элементов двигателя; 3 — принтер с портом; 4 — приспособление для извлечения микрофильтров из форсунок; 5 — передвижная стойка; 6 — мензурки |

Проверку форсунок осуществляют визуально через стекло мензурок (рис. 9) по числу тестируемых форсунок (4, 6 или 8).

Факел распыла должен быть четким, без отклонений.

Внутренний диаметр мензурки подобран таким образом, чтобы было обеспечено максимально возможное уменьшение завихрения факела. Это позволяет наблюдать за процессом впрыска и формированием факела. Для качественного наблюдения за факелом впрыска предусмотрена специальная подсветка мензурок группой светодиодов белого света.

Контроль производительности форсунок осуществляется по шкале мензурок (рис. 10).

Заправка стенда тестовой жидкостью осуществляется через заливную горловину. В гидросистеме два электронасоса, один из которых служит для откачки тестовой жидкости из форсунок, рампы и магистрали обратно в бак. Моющие характеристики достигаются применением генератора, формирующего оптимальную частоту специального излучателя.

Рис. 9.Проверка факела форсунки

Рис. 9.Проверка факела форсунки

|  Рис. 10.Проверка производительности форсунки

Рис. 10.Проверка производительности форсунки

|

При проверке и очистке форсунок следует производить замену их топливных фильтров, так как фильтры выполнены из нейлона и имеют ячейки в несколько микрометров, поэтому, как правило, засоряются, а очистке не подлежат; заменяют также защитные колпачки форсунок, так как на них образуются отложения микрочастиц углерода, и уплотнительные кольца форсунки.

|

|

|

Проверка кислородного датчика и системы λ‑коррекции.

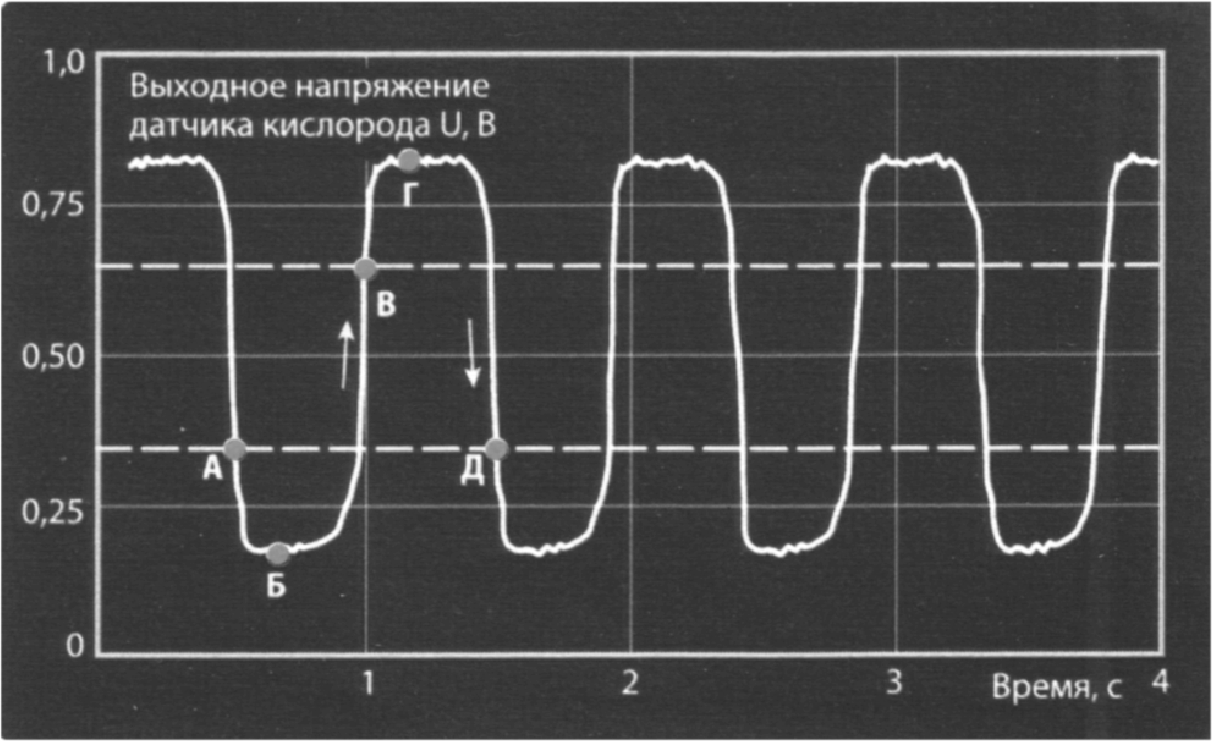

Проверка кислородного датчика производится с помощью осциллографа по напряжению и по форме осциллограммы (рис. 11).

При работе двигателя состав топливовоздушной смеси в цилиндрах колеблется. Представим, что в момент времени А, когда сигнал кислородного датчика находится в пределах 0,35…0,40 В (см. рис. 11), ЭБУ двигателем оценил смесь как бедную. С этого момента постепенно будет увеличиваться время открытого состояния форсунок — смесь будет обогащаться, напряжение с датчика растет. Однако поскольку состав смеси мгновенно измениться не может, то напряжение сначала понижается примерно до 0,20 В, что соответствует моменту времени Б. Далее смесь будет продолжать обогащаться до тех пор, пока в точке В (0,55…0,6 В) ЭБУ, оценив смесь как богатую, не начнет постепенно уменьшать время открытого состояния форсунок. Смесь обеднится, пока напряжение вновь не достигнет значения 0,35…0,40 В в точке Д. Но до этого сигнал с датчика кислорода успеет подняться до 0,8 В (точка Г). После точки Д цикл повторится. Теоретический размах колебаний напряжения от 0 до 1 В, реальный — от 0,2 до 0,8 В; для поработавшего кислородного датчика считают допустимым от 0,3 до 0,7 В. Существенным параметром при проверке работы датчика является время его реакции на изменение состава смеси.

Рис. 11. Осциллограмма кислородного датчика

Необходимое условие проверки кислородных датчиков — прогретый двигатель, так как размах колебаний напряжения при непрогретом двигателе будет меньшим и по мере прогревания двигателя должен увеличиваться. Если при проверке кислородного датчика форма сигнала и напряжение не изменяются, то это свидетельствует об отказе датчика (рис. 12).

Согласно европейскому законодательству (Евро-3, Евро-4, Евро-5) бортовая диагностика должна контролировать состояние нейтрализатора. Для выполнения этого условия на выходе из нейтрализатора устанавливают второй дополнительный датчик кислорода.

|

|

|

Рис. 12. Сигнал кислородного датчика при его отказе

Рис. 13.Сравнение сигналов датчиков кислорода:

| 1 — на входе в нейтрализатор; 2 — на выходе из исправного нейтрализатора (напряжение около 0,7 В); 3 — на выходе из нейтрализатора, частично утратившего работоспособность |

Работоспособность нейтрализатора определяют по сигналам входного и выходного датчиков кислорода (рис. 13). Если нейтрализатор исправен, то на большинстве режимов на выходе из него количество кислорода в отработавших газах ничтожно мало, на что указывает форма сигнала второго датчика кислорода — это почти прямая линия: колебания уровня сигнала невелики, а сам он достаточно высокий — около 0,7 В. Если нейтрализатор частично утратил работоспособность, оставшийся в смеси кислород поступает на соответствующий датчик, его сигнал меняется и вместо прямой линии на экране монитора видна кривая, похожая на сигнал первого датчика, но с меньшей амплитудой и небольшим фазовым сдвигом. Последний связан с длиной нейтрализатора и его частичной работой.

2020-08-05

2020-08-05 306

306