Малоцикловой усталостью называются разрушения при повторных упругопластических деформациях. Обычно разрушения малоцикловой усталости происходят при числе циклов повторения нагрузки N < 105.

Малоцикловая усталость имеет много общего с обычной усталостью. Как и при обычной (многоцикловой) усталости, разрушение начинается в местах концентрации напряжений в результате развития первоначально образовавшейся трещины. Однако механизм малоциклового разрушения может значительно отличается от механизма усталостного разрушения. Разрушение от малоцикловой усталости в зависимости от свойств материала и условий нагружения может быть трех типов: квазистатическое, усталостное и смешанное. Квазистатическое разрушение характеризуется накоплением в образце пластических деформаций, равных приблизительно 0,9 от пластической деформации при статическом разрыве. Усталостное разрушение происходит без заметной пластической деформации, не более 0,1 от статической. Смешанное разрушение происходит в интервале от 0,1 до 0,9. Диапазон квазистатических малоцикловых разрушений по числу циклов завит от типа и состояния материала и достигает от 1 до 103 циклов. Смешанное – в промежутке от 103 до 105.

В машиностроении малоцикловая усталость часто определяет ресурс (долговечность) изделий в связи с повторением циклов «запуск — работа — останов». Характерный пример - диски авиационных двигателей, испытывающих (5—10)•103 выходов на максимальные обороты, при которых напряжения приближаются к пределу текучести материала.

При обычной усталости в качестве характеристики нагруженности используются переменные напряжения цикла (амплитуда переменных напряжений σа). Переменные деформации, возникающие при действии переменных напряжений, однозначно определяются соотношением Гука. При малоцикловой усталости, протекающей в упругопластической области при процессах нагружения и разгрузки, зависимость имеет значительно более сложный характер, происходит постоянное изменение диаграммы упруго-пластического деформирования.

При экспериментальном определении малоцикловой прочности используются режимы «жесткого» и «мягкого» нагружении. При жестком нагружении задается амплитуда переменных деформаций εа или размах деформаций. Жесткое нагружение встречается в элементах конструкций при «принудительной» деформации (например, циклический нагрев стержня при жесткой заделке его концов). Жесткое нагружение характерно для работы материала в зонах концентрации напряжений. При испытаниях в условиях жесткого нагружения измеряется деформация образца. При мягком нагружении происходит циклическое изменение внешнего усилия, действующего на образец. Основной вид испытаний на малоцикловую усталость – растяжение/сжатие. Также может использоваться кручение тонкостенных трубчатых образцов и переменный изгиб. Основной тап образцов – цилиндрический с соотношением L/F=2…6. Также могут использоваться корсетные, трубчатые и плоские образцы. Испытания производятся при симметричном или асимметричном циклах нагружения до образования трещины длиной от 0,5 до 1 мм. Необходимое количество образцов на 1 кривую – не менее 12, по 3 образца на 4 уровня напряжений. При жестком нагружении строят кривую в координатах lgε-lgN, при мягком цикле – lgσ-lgN (или σ-lgN) в зависимости от уравнения аппроксимации.

Термоусталость (неизотермическая малоцикловая усталость) – разрушение при повторных упругопластических деформациях, вызываемых стеснением температурного расширения материала. Основные отличия термоусталости от малоцикловой усталости:

1. При ТУ происходит накопление пластических деформаций в наиболее нагретых местах с низким пределом текучести.

2. При ТУ возникают локальные области деформирования, в которых вследствие пластического течения происходит выпучивание. Рядом с местом выпучивания образуется шейка при растяжении.

3. Циклическое изменение температуры влияет на свойства материала.

4. Возможно появления эффектов взаимодействия при одновременном изменении температуры и нагрузки.

Ползучесть и длительная прочность.

В современных условиях работа конструкций часто бывает сопряжена с высокими температурами. Элементы конструкций сверхзвуковых самолетов нагреваются в полете до 200°С и выше, детали газовых турбин авиационных двигателей работают при температуре 600—1200°С. С действием высоких температур приходится считаться в энергетическом и химическом машиностроении и т. д.

При повышенных температурах конструкционные материалы обнаруживают два новых свойства — ползучести и длительной прочности. Ползучестью называется возрастание пластической (остаточной) деформации при постоянных нагрузках; длительной прочностью называется зависимость разрушающих напряжений (пределов прочности) от длительности работы.

Свойства ползучести и длительной прочности проявляются у углеродистых сталей при Т > 300°С, для легированных сталей при Т > 350°С, для алюминиевых сплавов при Т > 100°С. Для некоторых материалов (полимеров, бетонов и др.) указанные свойства наблюдаются и при нормальных температурах.

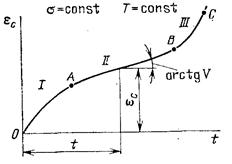

Графическое изображение зависимости остаточной деформации от

времени испытаний при постоянных напряжениях и температуре называют кривой ползучести (рис. 21).

|

Рис. 21 Кривая ползучести

Остаточная (пластическая) деформация, увеличивающаяся во времени при постоянном напряжении, называется деформацией ползучести. Скорость деформации ползучести, или скорость ползучести определяется как

Эксперименты показывают, что на кривых ползучести наблюдаются три характерные стадии. Первая стадия (участок ОА) — стадия неустановившейся ползучести. Скорость ползучести, наибольшая в начальный момент, постепенно уменьшается. Вторая стадия (участок АВ) характеризуется постоянной (минимальной) скоростью ползучести. Наконец, третья стадия (участок ВС) представляет собой стадию разрушения; на образце образуется сетка трещин, стадия заканчивается хрупким изломом или при высоких уровнях напряжений вязким изломом с местным утонением. Ползучесть материала в элементах конструкций допустима до определенной величины. Например, при ползучести ротора турбины может произойти касание рабочих лопаток о корпус.

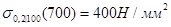

Для оценки ползучести материала используется специальная характеристика - предел ползучести. Пределом ползучести называется напряжение, при котором деформация ползучести за определенный промежуток времени достигает заданной величины. Например, для никелевого жаропрочного сплава ХН77ТЮР при температуре 700°С за время 100 ч и деформации ползучести 0,2% предел ползучести составляет 400 Н/мм2.

При обозначении предела ползучести указываются величина деформации, время и температура испытаний.

Основное время развития ползучести приходится обычно на установившуюся стадию с постоянной скоростью ползучести. Результаты экспериментального определения скорости ползучести на установившейся стадии представляют в виде степенной зависимости  .

.

где В, n — параметры материала, зависящие от температуры.

Параметр n является безразмерным и обычно лежит в пределах 3…6, т. е. зависимость скорости ползучести от напряжения весьма существенна.

Как уже указывалось, ползучесть материала приводит к росту деформаций, что может быть нежелательным или недопустимым по конструктивным соображениям. Однако наибольшее влияние ползучесть материала оказывает на перераспределение напряжений в элементах конструкций, так как деформации ползучести сопоставимы, а часто и превышают упругие деформации. Указанное явление приводит, например, к релаксации (падению) напряжений затяжки в болтах, к релаксации благоприятных остаточных напряжений после применения упрочняющей технологии и т. д. Последействие – процесс уменьшения деформаций со временем после снятия нагрузки. Бывает упругое и пластическое. Упругое – когда деформация исчезает полностью, пластическое – при сохранении некоторой остаточной деформации.

2014-02-05

2014-02-05 8704

8704