Серийное производство.

Единичное производство.

Технологичность изделия.

Технологичность сборки.

Под технологичностью сборки принимается в основном обеспечение пространственной унификации мест соединения.

Любое изделие может быть изготовлено с применением различных принципов и схем построения, поэтому схема построения и принципы должны быть выбраны такими, чтобы обеспечивать наименьшую стоимость при соблюдении технологических требований. Изделие более технологично, если оно собирается из стандартных блоков.

Типы производств и их особенности

В настоящее время на приборостроительных предприятиях используется 3 основных типа производств: единичное (индивидуальное), серийное, массовое.

Характеризуется выпуском одиночных неповторяемых изделий. Используется при изготовлении опытных образцов, а так же при изготовлении уникального оборудования.

Технологическое оборудование, применяемое в данном типе производств обычно универсальное, что позволяет быстро перестраивать его на другие операции. Однако универсальность оборудования приводит к его усложнению и удорожанию, поэтому для работы на таком оборудовании требуются рабочие высокой квалификации. Основным технологическим документом в единичном производстве является маршрутная технология.

|

|

|

Технологическая оснастка и инструмент, используемый в единичном производстве, обычно стандартны и имеют универсальное применение.

Характеризуется выпуском партий одинаковых изделий, повторяющихся через определённый интервал времени.

В настоящее время в приборостроении около ѕ всех изделий изготавливается в серийном производстве. В зависимости от программы выпуска изделий различают мелкосерийное, среднесерийное и крупносерийное производства.

Мелкосерийное производство по своей организации близко к единичному, а крупносерийное к массовому.

В серийном производстве наряду с универсальным оборудованием на ряде операций используется специальное оборудование. Серийное производство требует рабочих более низкой квалификации, чем единичное, при этом производительность в серийном производстве выше.

Для работы в серийном производстве может использоваться как маршрутная технология, так и операционная.

Характеризуется большой и ежедневной программой выпуска конкретного изделия. Массовое производство используется для выпуска изделий устоявшейся конструкции и имеющих большой спрос (часы, телевизоры приёмники). В массовом производстве в основном используется специализированное технологическое оборудование. Так крепёжные приспособления в основном многоместные, обрабатывающий инструмент многофункционален. Почти всё оборудование здесь автоматизировано. В результате значительно повышается производительность, что связано, во-первых, с более быстрой и точной наладкой оборудования, а во-вторых, с возможностью многостаночного обслуживания.

|

|

|

Длительный выпуск однотипных деталей в массовом производстве позволяет таким образом разместить оборудование, что после обработки деталь на данной технологической операции, последующая её обработка производится на соседнем рабочем месте. Данная организация производства позволяет значительно снизить транспортные расходы и цикл производства. Для автоматизации поточного производства часто применяют поточные линии. Сборку при массовом производстве обычно выполняют на конвейере. В массовом производстве основным технологическим документом являются операционные технологические карты. Для работы требуются рабочие более низкой квалификации, чем в серийном и единичном, а производительность труда здесь намного выше.

Получение деталей из заготовок методами холодной штамповки

Процесс холодной штамповки очень широко распространён в приборостроении, поскольку обладает высокой производительностью и обеспечивает получение размеров требуемой точности.

Стоимость детали, получаемой холодной штамповкой на 80 – 90% состоит из стоимости материала. Время изготовления – доли секунды. В качестве исходного материала при холодной штамповке используются листы и полосы металла толщиной d = 0,1 – 5 мм. Наиболее удобными являются полосы, поэтому перед штамповкой листы разрезают на полосы с использованием роликовых или гильотиновых ножниц. В качестве оборудования при холодной штамповке обычно используются эксцентриковые, гидравлические и электромагнитные прессы.

Упрощённая схема эксцентрикового пресса.

1 – основание,

1 – основание,

2 – стол,

3 – эксцентрик,

4 – серьга,

5 – ползун,

6 – направляющая колонна,

М – матрица,

П – пуансон.

Технологическая оснастка при холодной штамповке состоит из штампа, который имеет две основных части:

1 – Матрица – неподвижно закрепляется на стол пресса. В матрице сформировано отверстие требуемой конфигурации.

2 – Пуансон, который закрепляется к ползуну и совершает вместе с ним возвратно-поступательное движение.

Процессы вырубки и пробивки

Основной технологической операцией холодной штамповки является вырубка и пробивка.

Процесс вырубки заключается в получении наружного контура вырубаемой детали.

|  |  | |||

Процесс пробивки заключается в получении внутреннего контура отверстий пробиваемой детали.

1 – пуансон, 2 – матрица,

3 – полоса, 4 – деталь при вырубке или отход при пробивке

Размер вырубленной детали равен размеру отверстия в матрице. Размер пробитого отверстия равен размеру пуансона.

Расчёт размеров матрицы и пуансона у вырубного штампа

При вырубке размер получаемой детали определяется размером отверстия в матрице. Следовательно, по мере износа штампа размер получаемых деталей будет увеличиваться. Поэтому для получения большей стойкости штампа размер отверстия в матрице выбирают минимально возможным внутри поля допуска детали. Пусть размер детали задан как

При вырубке размер получаемой детали определяется размером отверстия в матрице. Следовательно, по мере износа штампа размер получаемых деталей будет увеличиваться. Поэтому для получения большей стойкости штампа размер отверстия в матрице выбирают минимально возможным внутри поля допуска детали. Пусть размер детали задан как  , где

, где  - поле допуска. Тогда размер отверстия в матрице выбирают следующим образом:

- поле допуска. Тогда размер отверстия в матрице выбирают следующим образом: , где

, где  - допуск на изготовление матрицы,

- допуск на изготовление матрицы,  .

.

Для обеспечения надёжной работы штампа размер пуансона должен быть меньше размера отверстия в матрице на величину гарантированного зазора Z. Тогда размер пуансона рассчитывается по формуле:

, где

, где  - допуск на изготовление пуансона,

- допуск на изготовление пуансона,

Расчёты размеров матрицы и пуансона у пробивного штампа

|

|

|

Размер отверстия, получаемого при пробивке, определятся размерами пуансона. Следовательно, по мере износа штампа размеры отверстия будут уменьшаться. Поэтому, для получения наибольшей стойкости штампа размеры пуансона назначают по максимально возможному размеру отверстия внутри его поля допуска.

Размер отверстия, получаемого при пробивке, определятся размерами пуансона. Следовательно, по мере износа штампа размеры отверстия будут уменьшаться. Поэтому, для получения наибольшей стойкости штампа размеры пуансона назначают по максимально возможному размеру отверстия внутри его поля допуска.

Размер пуансона:  , где

, где

- допуск на изготовление пуансона,

- допуск на изготовление пуансона,  . Для обеспечения надёжной работы штампа размер отверстия в матрице должен быть больше размера пуансона на величину гарантированного зазора

. Для обеспечения надёжной работы штампа размер отверстия в матрице должен быть больше размера пуансона на величину гарантированного зазора  , где

, где  - допуск на изготовление матрицы,

- допуск на изготовление матрицы,  .

.

Гибка

При гибке внутренняя часть детали испытывает сжатие, а внешняя – растяжение.

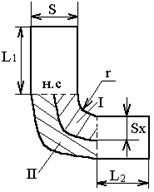

Область I при гибке испытывает деформацию сжатия, а область II – деформацию растяжения. Не изменяет своей длины в процессе гибки нейтральный слой, разделяющий области I и II. Чтобы после гибки сразу получить деталь с требуемыми размерами L1 и L2, длина заготовки должна соответствовать:

,

,

где

Ln – длина нейтрального слоя.

Для расчёта длины нейтрального слоя используют справочные значения коэффициента гибки x, который показывает расположение нейтрального слоя в долях толщины материала от внутреннего радиуса гибки. Значения x приводятся в справочниках.

Радиус нейтрального слоя:

.

.

Для детали, изображённой на рисунке, длина нейтрального слоя:

Длина заготовки:

Чем больше толщина материала и меньше радиус гибки, тем больше деформации испытывает деталь. При некоторых соотношениях между S и r предел прочности материала заканчивается и по внешнему радиусу гибки появляются трещины. Внутренний радиус гибки для данной толщины материала должен быть не меньше минимально разрешённого. Внутренний радиус гибки приводится в справочной литературе.

Вытяжка

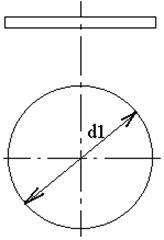

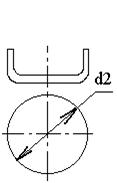

|  | ||

Процесс получения из плоской заготовки полой детали называется вытяжкой.

Вытяжку применяют для получения деталей типа пробок, стаканов, передних и задних панелей приборов и т.д.

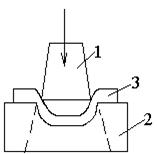

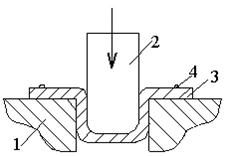

Процесс вытяжки условно можно изобразить в следующем виде:

|

|

|

1 – матрица,

2 – пуансон,

3 – заготовка,

4 – прижим.

Деталь испытывает деформации растяжения и сжатия. Чем выше отношение диаметра заготовки к диаметру получаемой детали, тем эти деформации будут выше. При некотором соотношении между d1 и d2 во фланце заготовки возникают волнистые деформации. В результате усилие вытяжки многократно возрастает и происходит отрыв на заготовке. Минимально допустимое отношение диаметра получаемой детали к диаметру заготовки  получило название коэффициента вытяжки. (Они приводятся в справочной литературе).

получило название коэффициента вытяжки. (Они приводятся в справочной литературе).

При проектировании процесса вытяжки обычно считают, что площадь поверхности изготовляемой детали и заготовки одинакова. С учётом этого выбирают размер заготовки. Далее определяют минимально возможный диаметр детали:  . Если d2<dдет, то деталь можно получить за 1 процесс вытяжки. Если d2>dдет, то для получения детали необходимо выполнить несколько процессов вытяжки с применением соответствующих штампов.

. Если d2<dдет, то деталь можно получить за 1 процесс вытяжки. Если d2>dдет, то для получения детали необходимо выполнить несколько процессов вытяжки с применением соответствующих штампов.

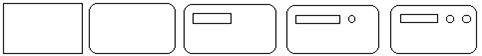

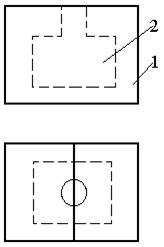

Холодная штамповка в мелкосерийном, серийном и массовом производствах

Штампы для холодной штамповки являются сложной и дорогой технологической оснасткой, поэтому их целесообразно применять при больших программах выпуска деталей. В серийном производстве обычно используются одно-операционные штампы. В массовом производстве часто используют сложные многофункциональные штампы, позволяющие за один процесс штамповки получить сложный контур детали. Для повышения производительности операция штамповки обычно автоматизирована (автоматическая подача полосы). В мелкосерийном производстве используют пооперационную штамповку. Здесь используется стандартная технологическая оснастка, позволяющая получать стандартные отверстия, контуры, радиусы гибки и т.д. Формирование детали при пооперационной штамповке осуществляется путём последовательного выполнения операций штамповки.

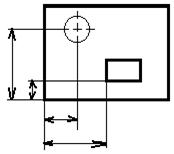

Пример получения передней панели:

|

Пооперационная штамповка практически не требует подготовки производства. Её использование может значительно ускорить выпуск опытных образцов при одновременном их удешевлении за счёт уменьшения ручного труда.

Технологичность деталей, получаемых холодной штамповкой

1. Поскольку при холодной штамповке основную стоимость детали составляет стоимость материала, то первостепенным требованием технологичности является экономия материала.

2. Размеры пробиваемых отверстий и пазов не должны быть меньше минимально допустимых, поскольку в противном случае может произойти поломка пуансона.

3.

|

Все пробиваемые отверстия должны быть расположены от края детали не ближе некоторого гарантированного зазора.

4. При гибке внутренний радиус гибки должен быть больше минимально допустимого, чтобы исключить образование трещин по внешнему радиусу.

5. Пробиваемые отверстия должны располагаться на некотором расстоянии от места гибки, для исключения их деформации в процессе гибки.

6. При изготовлении отверстий пробивкой все их размеры задаются от одной базы, в качестве которой выбирается край деталь.

|

Получение заготовок и деталей литьём. Основные литейные свойства материалов

Под литейными свойствами материалов понимается их пригодность при использовании для изготовления литых деталей.

1. Жидкотекучесть, определяет способность материала заполнять форму, повторяя её конфигурацию.

Факторы, влияющие на жидкотекучесть:

а) перегрев материала относительно его температуры затвердевания. Чем выше перегрев, тем выше жидкотекучесть. Однако при сильном перегреве может произойти разрушение формы, наблюдается большая усадка материала, требуются большие энергозатраты;

б) скорость растекания расплавленного материала. Чем она выше, тем выше жидкотекучесть;

в) теплопроводность формы. Чем выше теплопроводность формы, тем жидкотекучесть хуже, поэтому в металлических формах нельзя получить тонкостенные детали.

2. Усадка. Под усадкой материала понимается уменьшение его объёма при затвердевании и последующем охлаждении. Уменьшение лилейных размеров детали называется линейной усадкой. Для её характеристики используют коэффициент линейной усадки:

, где

, где

Lф – минимальный размер внутренней полости формы;

Lотл – линейный размер получаемой отливки.

.

.

Усадка является нежелательным свойством и приводит к повышению пористости материала, образованию литьевых раковин, возникновению внутренних напряжений, уменьшению точности. В качестве литьевых материалов используют материалы с высокой жидкотекучестью и низкой усадкой.

Основные литьевые материалы

1. Стали. Затвердевание высокоуглеродистых сталей может начинаться от 15000С и заканчивается при 12000С. Стали обладают низкой жидкотекучестью и значительной усадкой, поэтому в основном применяются для изготовления деталей повышенной прочности.

2. Чугуны. Имеют высокую жидкотекучесть (по сравнению со сталями), низкую усадку и более низкие температуры затвердевания и плавления. Серые чугуны являются самым дешёвым литьевым материалом. Их прочность на сжатие почти не уступает сталь, а на растяжение значительно хуже. В приборостроении чугуны обычно используются для изготовления корпусных деталей.

3. Сплавы на основе меди (латуни и бронзы). Бронзы и латуни обладают очень высокой жидкотекучестью, что позволяет изготавливать из них детали сложной формы. В приборостроении используются для получения токопроводящих деталей сложной формы. Затвердевание происходит при температурах не выше 10000С. Недостаток – большая усадка.

4. Сплавы на основе алюминия. (Основной литьевой сплав – силумин). Данные сплавы имеют хорошую жидкотекучесть и малую усадку. Основное их достоинство – малый удельный вес при относительно высокой прочности. В приборостроении могут использоваться как для изготовления несущих конструкций, так и для изготовления токопроводящих деталей.

Основные способы литья

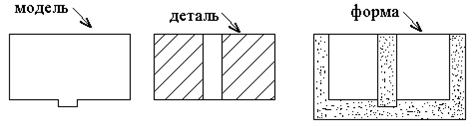

1. Литьё в землю. В данном способе изготовление детали производится путём заливки расплавленного металла в специальные формы, изготовленные из смеси песка, глины и др. Для изготовления формы первоначально делают модель детали, изготавливают из дерева или алюминия. Модель должна быть больше детали на величину усадки.

|

Стержень изготавливают из песка с добавлением склеивающих компонентов. После охлаждения деталь извлекают из формы, а стержень удаляют путём механического разрушения. Оснастка, применяемая в данном способе литья, отличается простотой и невысокой стоимостью, поэтому литьё в землю широко используют в единичном и мелкосерийном производстве. Точность детали невысока вследствие возникновения следующих погрешностей:

1. Погрешность, возникающая при изготовлении модели.

2. Погрешность, связанная с износом модели при её многократном использовании.

3. Для извлечения модели из формы без разрушения внутренней полости стенок формы производят постукивание по модели, в результате чего между моделью и формой образуются неконтролируемые зазоры.

4. В связи с низкой прочностью земляной формы при заливке металла может происходить её деформация.

В результате действия рассмотренных погрешностей точность получаемых деталей невысока (обычно 14 – 16 квалитет) при низком качестве поверхности. В результате детали, полученные литьём в землю, в дальнейшем требуют большого объёма механической обработки.

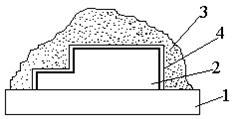

2. Литьё в оболочковые формы. Данный способ литья применяется для изготовления деталей из сталей или цветных металлов простой формы, как правило, не содержащих полостей. Для изготовления формы используется смесь песка с термореактивной смолой. Модели в данном способе помещают на нагретую плиту, после чего сверху наносят слой песка с термореактивной смолой.

1 – нагретая металлическая плита,

2 – модель детали, изготовленная из металла и тоже нагретая (половина модели),

3 – песок с термореактивной смолой,

4 – оболочка.

При соприкосновении смеси песка с термореактивной смолой с нагретой моделью термореактивная смола расплавляется и после охлаждения образует гладкую оболочку 4. В результате удаётся достичь точности получаемых отливок до 11 квалитета с хорошим качеством поверхности. Метод используется от мелкосерийного до массового производства.

К недостаткам метода следует отнести необходимость изготовления металлических моделей и относительную дороговизну термореактивной смолы. Форма одноразовая.

3. Литьё в кокиль. Это литьё в металлические формы. Использование металлических форм позволяет получать тысячи и десятки тысяч отливок с помощью одной пресс формы.

1 – кокиль,

2 – полость.

Данный способ литья широко применяется для получения отливок из цветных металлов и чугуна. Кокиль делают из стали.

Точность получаемых отливок в этом способе зависит от точности изготовления формы, от точности её смыкания, а так же от усадки материала. При обеспечении высокой точности изготовления формы данный способ литья позволяет получать отливки от 10 до 12 квалитета точности, с хорошим качеством поверхности. Недостаток – невозможность получения тонкостенных деталей вследствие высокой теплопроводности самой формы. Литьё в кокиль в основном используется в крупносерийном и массовом производстве, поскольку металлические формы имеют высокую стоимость.

4. Литьё по выплавляемым моделям.

Для изготовления моделей в этом способе используются лёгкоплавкие материалы, имеющие температуру плавления 50 – 600С (парафин, стеарин.)

Литьевая форма в этом способе представляет собой тонкую керамическую плёнку, которая получается путём окунания (многократного) модели в жидкий раствор.

Достоинство – возможность получения отливок самой сложной конфигурации, отсутствие соединительных швов, высокое качество внутренней поверхности форм. После высушивания керамической формы осуществляют выплавление модели. Данный способ позволяет получать отливки до 9 квалитета точности. Метод может применяться от единичного до массового производства. Литьё по выплавляемым моделям является основным в художественном литье.

5. Литьё под давлением.

Как и литьё в кокиль – это литьё в металлические формы. Однако заливка расплавленного металла производится под давлением. В результате значительно повышается производительность, а ток же появляется возможность изготовления тонкостенных деталей. Данный способ литья осуществляется на специальных литейных автоматах, технологическая оснастка которых состоит из неподвижной матрицы, соединённой с литьевой камерой и пуансоном, при опускании которого в литьевой камере создаётся повышенное давление. Точность – 10 – 11 квалитет. Метод в основном используется в крупносерийном производстве.

Технологичность деталей, получаемых литьём

1. Для беспрепятственного извлечения деталей из постоянных форм, а моделей из земляных форм детали должны иметь соответствующую конусность. У детали не должно быть выступов, препятствующих их извлечению из формы.

2. Во избежание коробления, все стенки отливок должны иметь по возможности одинаковую толщину. Для повышения производительности и экономии материала стенки детали должны иметь минимально возможную толщину.

3. В местах сопряжения поверхностей должны быть предусмотрены радиусы скругления.

4. Для облегчения изготовления пресс-форм надписи на отливках должны быть выступающими.

5. Все обрабатываемые поверхности должны сопрягаться с обрабатываемыми, необрабатываемые с необрабатываемыми. Сопряжение между обрабатываемыми и необрабатываемыми поверхностями должны быть по возможности в одном месте.

Получение заготовок и деталей из пластмасс

Прессование применяется при изготовлении деталей из термореактивных пластмасс. Для осуществления прессования используются специальные гидравлические прессы, позволяющие достигать требуемое усилие и обеспечивать необходимую выдержку детали. Нагревание пресс-форм осуществляется или специальными нагревательными элементами, встроенными в них или помещение пресс-форм на нагретую плиту. При переработке термореактивных пластмасс используются 2 типа пресс-форм: компрессионные и литьевые.

Для переработки термопластичных пластмасс используют литьевые формы, причём наиболее часто – литьё под давлением, аналогично с литьём металла.

Компрессионные пресс-формы. Пресс-формы прямого прессования

В компрессионных пресс-формах пресс материал в виде пресс порошка или таблеток загружается непосредственно в рабочую камеру. В зависимости от конструкции различают несколько типов компрессионных пресс-форм:

2014-02-13

2014-02-13 2604

2604