Канатно-скреперные установки являются одним из специальных средств механизации проведения открытых горно-разведочных выработок.

Сооружение канав скреперными установками может осуществляться в породах I–IV категорий, а также в разрыхленных взрывом скальных и мерзлых породах. Скреперные установки в основном применяются на объектах (участках), имеющих сильно пересеченную местность со значительной крутизной склонов, удаленных от стационарных источников электроснабжения и недоступных для работы серийной землеройной техники. Скреперные установки могут быть стационарными или самоходными. Самоходные прицепные и навесные скреперные установки смонтированы на базе гусеничных тракторов, передвигаются собственным ходом и могут преодолевать продольные уклоны до 25о.

Длина скреперуемой секции выбирается из условия удобства наблюдения скрепериста за ходом скрепера по всей длине. Эта длина обычно составляет 20 – 30 м. Отклоняющую опору рекомендуется устанавливать на расстоянии 0,5 – 1,5 м от предполагаемого откоса борта выработки.

|

|

|

Проведение открытых выработок канатно-скреперными установками может производиться по двум технологическим схемам: по схеме "от привода", когда скрепер при рабочем ходе перемещается от привода к концевому блоку, и по схеме "на привод", когда скрепер движется от концевого блока к приводу.

При скреперовании "от привода" конец рабочей ветви тягового каната пропускают через отклоняющий и концевой (обводной) блоки, а конец холостой ветви присоединяют к скреперу. При скреперовании ''на привод" конец рабочей ветви тягового каната подсоединяют к скреперу, а конец холостой ветви пропускают через отклоняющий и концевой (обводной) блоки. Первая схема обеспечивает хорошую видимость и меньший износ канатов. Вторая схема применяется при невозможности обеспечения высокой надежности крепления концевой опоры.

При проведении выработок на склонах скреперование породы следует производить сверху вниз.

Длина хода скрепера, на котором происходит набор породы в призму волочения, зависит от глубины внедрения скрепера в грунты в интервале 2–5 м.

После окончания рабочего хода скрепера и его выхода к месту отвалообразования скрепер отводится назад, и на первых метрах его холостого хода происходит освобождение его полости от породы. Скрепер возвращается в исходное положение, после чего рабочий цикл повторяется.

Учитывая, что длина активного внедрения скрепера в разрабатываемую поверхность составляет в среднем 10–20% полной длины его рабочего хода, рекомендуется внедрение начинать с заходок, расположенных у места отвалообразования, постепенно приближая начальную точку очередной заходки скрепера к исходной точке полного рабочего хода. Такая последовательность заходок обеспечивает минимальную энергоемкость процесса скреперования.

|

|

|

В зависимости от рельефа и залесенности производственных участков, технических характеристик установок и других факторов могут быть рекомендованы различные варианты технологических схем проведения открытых выработок.

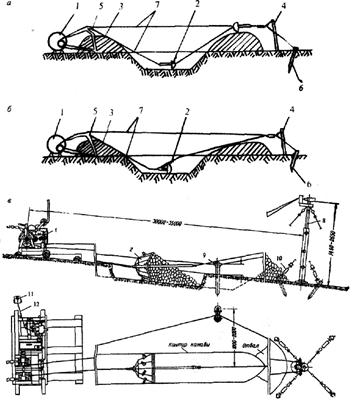

По технологической схеме скреперования "от привода'' и засыпки пройденной секции во время скреперования рекомендуется схема с переездом установки после проведения каждой секции выработки (рис. 53, а).

Когда отсутствует возможность крепления привода в отдельных точках по оси выработки или требуется сократить затраты времени на переезд и монтажно-демонтажные операции и обеспечить более высокую производительность, рекомендуется предусматривать переезды установки после проведения нескольких секций или всей выработки (рис. 53, б). Использование этого варианта связано с периодическим увеличением длины тягового каната, ухудшается обзорность и в отдельных случаях требуется выполнение основных операций по специальным меткам на тяговом канате или по сигналам помощника скрепериста.

При проведении выработок по технологической схеме "на привод" с перебазировкой привода после проведения каждой секции породный отвал может быть размещен в полости ранее пройденной выработки или вне ее. Эта схема может быть рекомендована при проведении поперек склонов короткометражных неглубоких выработок. В случае проведения выработок по этой схеме на нижележащем

При проведении выработок по технологической схеме "на привод" с перебазировкой привода после проведения каждой секции породный отвал может быть размещен в полости ранее пройденной выработки или вне ее. Эта схема может быть рекомендована при проведении поперек склонов короткометражных неглубоких выработок. В случае проведения выработок по этой схеме на нижележащем

| ||||||

Рис. 53. Схема скреперования ''от привода":

Рис. 53. Схема скреперования ''от привода":

а – с переездом установки после проведения каждой секции выработки;

б – после проведения двух секций

борту канавы образуется породный отвал, который препятствует сползанию канатного скрепера по склону в процессе его рабочего хода.

Известны схемы проведения открытых выработок, при которых скрепер осуществляет рабочие движения не только в направлении, перпендикулярном оси привода.

Передвижные канатные скреперные установки состоят из привода, опорного устройства, холостого и рабочего канатов, отклоняющей и концевой опоры. Рабочим органом канатно-скреперных установок служат скреперы различного типа и формы, в том числе гребковые, односекционные жесткие скреперы и ящичные (табл. 42).

Вместимость канатного скрепера рассчитывается по формуле

V = K·h 2 ·b,

где К – коэффициент, учитывающий тип скрепера (для гребкового К = 0,85, для ящичного К = 1,6); h – высота скрепера, м; b – ширина скрепера, м.

Оптимальные соотношения между размерами скреперов:

для гребкового  м;

м;

для ящичного  ,

,

где l – длина скрепера.

Привод установки монтируется обычно на раме арочного типа и состоит из серийно изготовляемой скреперной лебедки, дизеля или электродвигателя.

Для механизации работ по проведению канав в условиях гористой местности ОЭИ ЦНИГРИ созданы малогабаритные скреперные установки МСУ-0,1 (МСУ-0,1М), СУ-0,2 (рис. 54).

Таблица 42

| Вместимость скрепера, м3 | Размеры скрепера, мм | Масса скрепера, кг | |||

| длина | ширина | высота | легкого | тяжелого | |

| 0,10 | 950/- | 710/- | 400/- | 85/- | 160/- |

| 0,16 | 1250/800 | 860/700 | 500/360 | 160/85 | 265/160 |

| 0,25 | 1400/950 | 950/850 | 560/400 | 265/160 | 400/265 |

| 0,40 | 1700/1120 | 1120/950 | 670/450 | 400/265 | 560/400 |

| 0,60 | 2000/1400 | 1250/1120 | 800/500 | 560/400 | 800/560 |

Примечание. В числителе даны размеры для гребкового скрепера, в знаменателе − для ящичного.

Использование этих установок позволяет повысить производительность труда по сравнению с применяемым ручным способом в 3 − 5 раз, уменьшить стоимость проходки разведочных канав, значительно снизить урон, наносимый окружающей среде при ведении геологоразведочных работ.

|

|

|

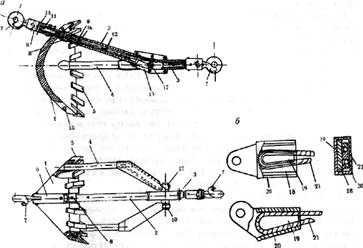

Рис. 54. Схема проходки канав установкой МСУ-0,1М:

а – двумя скреперными ковшами; б – реверсивным ковшом; в – схема проходки зонтичным скрепером. 1− скреперная лебедка; 2 – ковш; 3 – отвал; 4 – двунога; 5 – опорное устройство лебедки; 6 – якорь; 7 – тяговые канаты; 8 – опора концевая; 9 – опора отклоняющая; 10 – растяжки; 11 – топливный бак; 12 – шланги

Технико-экономический показатель проходки канав установкой МСУ-0,1М

| Производительность труда (средняя), м3/смену Себестоимость (средняя), руб./м3 | 5,72 3,07 | 10,9 2,75 | 4,65 3,24 | 27,7 1,9 |

Для обеспечения быстрой перепасовки тяговых канатов использовалась специальная конструкция быстроразъемного травмобезопасного канатного клинового зажима (рис. 55, б), разработанного в ОЭИ ЦНИГРИ. Запасовка каната в зажим производится следующим образом. В корпус закладывается петля каната, в которую затем вставляется клин. Петля затягивается до полного исключения зазоров между канатом, клином и корпусом. После этого на корпус надевается обойма. Распасовка зажима производится в обратной последовательности. Применение данной конструкции клинового зажима позволяет сократить затраты времени на перепасовку каната более чем в 10 раз.

| Технические характеристики малогабаритных скреперных установок | ||

| Марка установки | МСУ-0,1М | СУ-0,2 |

| Длина скреперования с одной установки, м | 15–20 | 15–20 |

| Глубина канавы, м | ||

| Ширина канавы по низу, м | 0,7 | 0,8 |

| Масса скреперного ковша, кг | ||

| Диаметр скрепера, м | 0,65 | 0,75 |

| Вместимость скрепера, м | 0,1 | 0,18 |

| Тип двигателя | Д-21 | Д-37Е |

| Мощность двигателя, кВт | 14,7 | 29,4 |

| Тип скреперной лебедки | 10ЛС-2с | 17ЛС-2с |

| Среднее тяговое усилие каната, Н: | ||

| холостого | ||

| рабочего | ||

| Средняя скорость рабочего каната, м/с | 1,18 | |

| Средняя скорость холостого каната, м/с | 1,38 | 1,64 |

| Канатоемкость барабанов, м | ||

| Диаметр каната, мм | 8,5 | |

| Среднее давление на грунт, Па | ||

| Масса, кг |

|

|

|

Рис. 55. Реверсивный ковш:

а – ковш; б – клиновой зажим. 1 – корпус ковша; 2,3 – тяги; 4 – водило; 5 – зубки;

6 − хвостовик; 7 – крюк; 8 – призма; 9 – пружина; 10 – стопорное кольцо;

11 – регулировочный болт; 12 − разгрузочные канаты; 13 – корпус тяг;

14, 16 – палец; 15 − упоры; 17 – ось; 18 – корпус; 19 – клин; 20 – обойма; 21 – канат

Проходка канав поперек склона осуществлялась при скреперовании от концевого блока к приводу, и наоборот, в зависимости от конкретных условий и рельефа местности.

Для осуществления скреперования породы не только к концевому блоку, но и к приводу (рис. 54, а, б) использование устройства позволило разработать новую технологическую схему проходки канав поперек склонов с использованием двух ковшей без увеличения мощности привода установки (рис. 54, а).

Проходка канав осуществлялась в породах V категории поперек склона с крутизной ската 35–40о. В качестве рабочего органа использовались два гребковых зонтообразных ковша емкостью 0,11 м3. Ковши соединялись между собой с помощью отрезка каната.

Практика внедрения МСУ-0,1М позволила установить высокую эффективность применения данной схемы при проходке канав поперек склонов. Средняя эксплуатационная производительность установки при проходке канав глубиной 1,5–2,0 м составила 49,3 м3/смену, что в 1,4 раза выше, чем при обычной схеме проходки с одним ковшом.

Для исключения холостого хода ковша в ОЭИ ЦНИГРИ разработаны реверсивный ковш (рис. 55, а), включающий корпус сферической формы, V-образное крыло с двумя тягами, П-образное водило и специальное разгрузочное устройство, работа которого осуществляется следующим образом. Тяговые канаты присоединяются к ковшу посредством крюков. При натяжении каната, присоединенного, например, к тяге 2, ковш движется по трассе канавы в отвал, разрабатывая и транспортируя при этом породу. Призма в этом момент выведена из зацепления с упорами посредством разгрузочных канатов, расположенных внутри V-образного крыла и соединенных с регулировочными болтами. Последний, в свою очередь, посредством штифта соединен с хвостовиком.

После доставки ковша в отвал барабан лебедки растормаживается и нагрузка с тягового каната снимается. При этом под действием пружины, воздействующей одним концом на палец 16, а другим на палец 14, соединенный с призмой, последняя входит в зацепление с упорами. Натяжением каната, присоединенного к тяге 3, ковш стягивается с отвала задним ходом. В этот момент происходит его нагрузка. Движение ковша назад происходит до момента начала скреперования, когда кратковременно натягивается канат, присоединенный к тяге 2. В этот момент призма выводится из зацепления с упорами и ковш переворачивается для работы в противоположном направлении.

Выполненные экспериментальные работы показали, что конструкция реверсивного ковша позволяет эффективно вести разработку породы до V категории крепости. Эксплуатационная производительность при проходке глубоких канав составила 102,5 м3/смену, что в 1,5 раза выше, чем при использовании базового ковша (одностороннего действия) установки МСУ-0,1 М в аналогичных условиях проходки.

В ПРО "Севкавказгеология" разработана установка ССУ-0,4 на базе трактора ДТ-75, навесной вариант на базе трактора Д-535. В ПГО ''Иркутскгеология" и "Бурятгеология" разработаны самоходные установки на базе трелевочного трактора ТДТ-40.

Технические характеристики самоходных установок

| Марка установки | ССУ-0,4 | УСБСУ-0,4 | ССУ-0,25 |

| Базовая машина (трактор, бульдозер) | ДТ-75 | Д-535 | ТДТ-40 |

| Вариант установки скреперной лебедки | Прицепной | Навесной | Навесной |

| Длина скреперования без передвижки, м | |||

| Ширина основания канавы, м | |||

| Глубина канавы, м | <6 | <6 | <3 |

| Тип скрепера | Ящичный | Ящичный | Зонтообразный |

| Вместимость скрепера, м3 | 0,3–0,4 | 0,4 | 0,25 |

| Мощность двигателя, кВт | 29,3 | ||

| Тип скреперной лебедки | 17ЛС-2С | 17ЛС-2С | ЛУ-15 |

| Среднее тяговое усилие каната, кН: | |||

| холостого | 11,6 | 11,6 | - |

| рабочего | 15,5 | 15,5 | - |

| Средняя скорость каната, м/с: | |||

| холостого | 1,54 | 1,54 | 1,4 |

| рабочего | 1,12 | 1,12 | 0,9 |

| Канатоемкость барабанов, м | |||

| Диаметр каната, мм | 14,5 | 14,5 | 12,5 |

| Масса установки, кг | |||

| Марка установки Базовая машина (трактор, бульдозер) | ССУ-0,2 ТДТ-40 | ОСУ-0,15 ТДТ-75 | |

| Вариант установки скреперной лебедки | Навесной | Навесной | |

| Длина скреперования без передвижки, м | 20–25 | ||

| Ширина основания канавы, м | |||

| Глубина канавы, м | <3 | <3 | |

| Тип скрепера | Гребковый | Гребковый | |

| Вместимость скрепера, м3 | 0,2 | 0,15 | |

| Мощность двигателя, кВт | 29,3 | ||

| Тип скреперной лебедки | 17ЛС-2С | 17ЛС-2С | |

| Среднее тяговое усилие каната, кН: | |||

| холостого | 9,8 | 11,6 | |

| рабочего | 12,6 | 15,5 | |

| Средняя скорость каната, м/с: | |||

| холостого | 1,5 | 1,54 | |

| рабочего | 1,12 | ||

| Канатоемкость барабанов, м | |||

| Диаметр каната, мм | 14,5 | 14,5 | |

| Масса установки, кг |

Эксплуатационная сменная производительность скреперной установки при предварительном оттаскивании породы от забоя определяется по формуле

Qэ = (3600 T с V с К з К и)/ t ц

при одновременном оттаскивании породы от забоя и погрузке ее в транспортное средство – по формуле

где V с = 0,016 N дв – вместимость скрепера, м3; N дв – мощность электродвигателя лебедки, кВт; К з – коэффициент заполнения скрепера (для крупнокусковатой породы К з = 0,7–0,8; для мелкокусковатой К з = (0,9 – 1,1); К н= 0,5− 0,8 – коэффициент использования скреперной установки во времени; t ц – продолжительность одного цикла скреперования, с; Т c – продолжительность смены, ч.

t ц = l / v px+1/ v xx+ tn,

где l – длина скреперования, м; v px, v xx – скорость соответственно грузового и холостого хода скрепера, м/с;

v px = 0,004 N дв+1,02,

v xx = 1,38 v px.

tn – время загрузки и разгрузки скрепера (по данным хронометражных наблюдений ~ 10− 15 с); V в – вместимость транспортного средства, м; v cр = 90−120 с – средняя скорость откатки транспортных средств при обмене.

Размеры элементов скреперных установок при различной мощности лебедок приведены в табл. 43.

Мощность привода скреперной установки

где Z – тяговое усилие на барабане лебедки, кг; v ср – средняя скорость навивки каната на тяговой барабан, м/с; η – КПД лебедки.

Ориентировочно тяговое усилие

Z = K (G п+ G м)(f' cosβ ± sinβ),

где K = 1,35−1,45 – коэффициент, учитывающий добавочное сопротивление; Gп – масса породы, перемещаемой скрепером, кг; G m – масса скрепера, кг; f' = 0,68− 0,8 – суммарный коэффициент трения породы, скрепера и канатов о породу; β – угол наклона пути скреперования.

Условия применения канатно-скреперных установок определяются технико-организационными, горно-геологическими и экономическими факторами. Первые определяют эффективность скреперной проходки. Конструктивная простота и надежность скреперных установок упрощают процесс организации работ, создают возможность привлечения к эксплуатации персонала сравнительно низкой квалификации. При решении вопроса применения типа скреперной установки необходимо учитывать трудозатраты при ее перемещении с объекта на объект или на объекте и монтаже. Из экономических в первую очередь необходимо учитывать объемы работ, капитальные вложения, трудозатраты на подготовку и ввод установки в эксплуатацию.

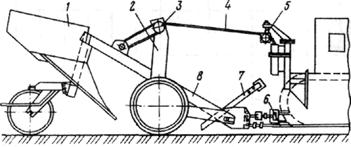

5.2.5. Технология проведения канав канавокопателями

При проведении магистральных канав сравнительно небольшой глубины в породах, не содержащих крупной гальки и валунов, применяют плужные канавокопатели (рис. 56). В практике геологоразведочных работ преимущественное распространение получил плужный канавокопатель КМ-1400. В процессе сооружения канав канавокопатели буксируются одним трактором. Канавокопатель вырезает канаву трапециевидной формы глубиной 0,8–1,0 м.

Техническая характеристика плужных канавокопателей

| Марка Базовый трактор Размеры канавы, м: глубина ширина по дну Габаритные размеры, мм: длина ширина высота Масса, т Теоретическая производительность, м3/ч | КМ-1400М Т-100М 800–1000 4,49 1600–1800 | АКА-2М Т-100М 400–800 3,25 1000–1200 | Д-636 Т-100МБ 800–1000 4,54 1600–1800 |

Канавокопатели могут быть применены в условиях слабохолмистой местности, при сооружении магистральных канав в породах I–IV категорий, на участках с большими объемами работ. Применение канавокопатели в ПГО "Якутскгеология" позволило достигнуть производительности на открытых горных работах 800 м3/ смену, а стоимости 1 м3 – около 0,25 руб.

Рис. 56. Плужный канавокопатель:

1 – копающий орган; 2 – ходовая рама; 3 – блок полиспаса; 4 – трос выглубления;

5 – флюгерная колонка; 6 – тяговый трос; 7 – средний нож; 8 – тяговая рама

Плужные канавокопатели просты по устройству, недороги и имеют высокую производительность. Однако чтобы произвести документацию канавы, пройденную ими, требуется дополнительный объем работ по расчистке и расширению канавы по полотну с учетом требований технологии отбора проб и безопасности работ.

2014-02-17

2014-02-17 1481

1481