Разновидностью взрывного способа проведения канав являются "взрыв на выброс" и "взрыв на рыхление". Второй способ применяется в комбинации с механизированными способами.

Сооружение разведочных канав и траншей с использованием ВВ может быть осуществлено в любое время года на объектах ровного и сильно пересеченного рельефа, в талых и мерзлых породах различной обводненности. Широкое использование ВВ на открытых работах обусловлено невозможностью в большинстве случаев применения землеройной техники без предварительного рыхления пород.

При выборе ВВ учитываются водостойкость ВВ, удобство заряжания и безопасность работ с ВВ, экономические факторы. Наиболее эффективные при проведении канав гранулированные ВВ, например граммониты и гранулиты. Характеристика ВВ, рекомендуемых для проведения канав, дана в табл. 44.

Граммониты – смесь гранулированной аммиачной селитры и тротила. Наиболее широкое применение нашли граммониты, представляющие собой смесь аммиачной селитры с наплавленным на них тротилом или чешуйчатым тротилом, а также водоустойчивые граммониты, представляющие собой гранулы селитры, закапсюлированные в оболочку из тротила.

|

|

|

Аммоналы – смеси порошкообразной аммиачной селитры и тротила с металлической горючей добавкой (алюминиевой пудрой). Аммоналы в гранулированном состоянии называются граммоналами.

Динамоны – смеси аммиачной селитры с жидкими или твердыми горючими добавками (соляровое масло, древесная мука, сажа, алюминиевая пудра и т.д.). Динамоны в гранулированном состоянии называются гранулитами (например, АС-4, АС-8, в которые вводится небольшое количество солярового масла и порошка алюминия).

Характеристика граммонитов

| Марка граммонита | 30/70 | 70/21 | 50/50 |

| Теплота взрыва, кДж/кг | |||

| Объем газов, л/кг | |||

| Работоспособность, см3 | |||

| Бризантность в стальной оболочке, мм | 24–27 | 22–28 | 24–28 |

| Критический диаметр, мм | 40–60 | 40–60 | 40–50 |

| Скорость детонации, км/с | 3,8–4,5 | 3,2–4,0 | 3,6–4,2 |

| Насыпная плотность, г/см3 | 0,85–0,9 | 0,8–0,85 | 0,85–0,9 |

| Кислородный баланс, % | −45,9 | + 0,02 | −27,2 |

| Идеальная работа взрыва, кДж/кг |

Алюмотол – гранулированная смесь тротила с порошком алюминия. Выпускается в виде гранул диаметром 5 мм, плотность гранул 1,5 г/см3, теплота взрыва 5,3 – 5,6 МДж/кг; работоспособность 420 – 440 см3, бризантность сухого алюмотола 14 – 16 мм, в воде – 26 – 30 мм, скорость детонации сухого алюмотола 4000 м/с, в воде – 6000–6300 м/с, критический диаметр 40 мм. Алюмотол применяется только в водонаполненном состоянии при взрывании крепких пород.

Гранитол-1 и гранитол-7А представляют собой гранулированный водоустойчивый сплав аммиачной селитры и тротила с небольшой добавкой (гранитол – 7А) алюминиевой пудры. Благодаря добавке селитры имеют меньший отрицательный кислородный баланс, чем гранулотол и алюмотол, и выделяют меньшее количество ядовитых газов. По запасу энергии занимают промежуточное место между гранулотолом и алюмотолом.

|

|

|

Таблица 44

| Условия размещения зарядов ВВ | Породы крепкие и весьма крепкие (стоимость бурения) | Породы средней крепости (стоимость бурения) | Породы слабые (стоимость бурения) |

| Сухие скважины и котлы или сухая часть обводненных скважин | Акватолы (ифзаниты Т-20,Т-60, Т-80) Карбатол ГЛ-10В Граммониты: 50/50, 30/70, 82/18, 79/21 ГС, РЗ-30 Гранулиты: АС-6, АС-Д, АС-6М | Акватолы (ифзаниты Т-20,Т-60,Т-80) Карбатол ГЛ-10В, ГЛ-15Т Граммониты: 50/50, 82/18, 79/21ГС Игданит | Гранулит М Игданит Граммонит 79/21 Акватолы: АВ,65/35 Ифзаниты: Т-20, Т-60, Т-80 Карбатол 15T |

| Обводненная часть скважин с непроточной водой | Акватолы (ифзаниты Т-20, Т-60, Т-80, ТГ-20ГК,Т-20М, Т-20Г) Карбатол ГЛ-10В Граммомиты: РЗ-30ПР, 79/21ПР, 82/18ПР Аммонал скальный №3 Гранипоры БП-1, БП-2 | Акватолы (ифзаниты Т-20, Т-60, Т-80, Т-20ГК, Т-20М, Т-20Г) Карбатол A, AT- 10, ФТ-10, ТМ Граммониты: РЗ-30ПР, 79/21 ПР, 82/18ПР Гранулотол | Граммониты: Р3–30ПР, 79/21ПР 82/18ПР Ифзаниты: Т-20, Т-60, Т-80 Карбатол А, АТ-10, ФТ-10, ТМ, 15T Гранулотол |

| Обводненная часть скважин с проточной водой | Акватолы АВ МГ, АВМ Гранулотол Граммонит 30/70-В | Акватолы Т-20ГК, Т-20М Гранулотол | Акватолы Гранулотол Граммониты: РЗ-30ПР, 79/21 ПР, 82/18ПР |

| Камеры сухие и осушенные | Граммонит 79/21ГС Гранулиты: АС-6, АС-Д, АС-6М, АК, С-6М, АС-4 Диаммон | Гранулиты Игданит Граммонит 79/21ГС Алюмотол | Гранулиты: АК, АС-Д Игданит Граммониты: 82/18, 79/21 ГС |

| Шпуры в сухих забоях | Граммониты: 79/21ГС, 50/50, 30/70 Гранулиты: АС-4,М Игданит | Граммониты: 79/21ГС, 82/18 Гранулиты: АС-4,М Игданит | Гранулиты: АС-4,М, 79/21ГС, 82/18 Игданит |

| Шпуры в обводненных забоях | Аммонит N 6ЖВ (патронированный) | Аммонит N 6ЖВ (патронированный) | Аммонит N 6ЖВ (патронированный) |

Характеристика гранулированных водоустойчивых тротилсодержащих ВВ

для взрывания на поверхности

| ВВ | Гранулотол | Алюмотол | Гранитол-1 | Гранитол-7А Гранитол-7А |

| Теплота взрыва, кДж/кг | 3642 | 5266 | ||

| Работоспособность, см3 | ||||

| Объем газов, л/кг | 750 | 675 | ||

| Бризантность в стальных кольцах в водонаполненном состоянии, мм | 32–34 | Разрушение | Разрушение | 24–26 |

| Критический диаметр, мм Скорость детонации в стальной трубе, км/с Плотность, г/см3 Кислородный баланс, % Идеальная работа взрыва, кДж | 60–80 10–15 5,5–6,5 0,9 −74 | 70–80 25–30 5,5–6,0 0,95 −76,2 | 40–60 5,0–5,5 0,9–0,95 −43,4 | 40–50 5,0–5,3 0,9–0,95 −52,0 |

Примечание. В числителе приведены показатели для ВВ, находящихся в сухом состоянии, в знаменателе – в водонаполненном.

Взрывчатые вещества, имеющие в своем составе в качестве жидкого наполнителя и пластифицирующего материала водные гели, называются водосодержащими. ВВ применяют как на открытых работах – акватолы и ифзаниты, так и на подземных – акваниты.

Акватолы – водосодержащие ВВ, предназначенные только для применения на открытых горных выработках. Характеризуются отрицательным кислородным балансом (от −16 до −25%).

Акватолы изготовляются в виде сухих полуфабрикатов, содержащих гранулированную селитру, чешуйчатый тротил и загуститель. Для заряжания скважин используют смесительно-зарядные машины.

Характеристика промежуточных детонаторов, предназначенных для инициирования скважинных и сосредоточенных зарядов на открытых горных работах, дана в табл. 45.

Таблица 45

| Типы шашек | ВВ | Масса, г | Время нахождения в воде, сут | Форма шашки | Диаметр канала (гнезда), мм |

| Прессованные ТП-200 | Прессованный тротил | Параллелепипед с гнездом под ЭД или КД | 7,5–8,2 | ||

| Прессованные ТП-400 | То же | То же | 7,5–8,2 | ||

| Прессованные Т-400Г | То же | 6 при р = =0,2 МПа | Прессованный цилиндр с осевым каналом под четыре нити ДШ | 14,5 | |

| Литые ТГ-500 | Сплав тротила с гексогеном | Не ограничено | То же | 14,5 |

Акваниты и акваналы – водосодержащие суспензионные ВВ пластичной консистенции, основой которых являются аммонитные и аммональные смеси с присутствием кальциевой или натриевой селитры и пластифицирующих добавок. Эти ВВ имеют близкий к нулевому кислородный баланс и могут применяться в подземных горных выработках. Их часто называют еще пластичными водосодержащими ВВ. В зависимости от содержания воды они могут быть либо жидкотекучими, либо тестообразными.

|

|

|

Горячельющиеся водосодержащие ВВ – это насыщенный горячий (75оС) раствор аммиачной селитры, смешанный с тротилом. Смесь должна иметь хорошую текучесть.

Таким способом изготовляют так называемые горячельющиеся акватолы и ифзаниты.

Ифзаниты – аммиачно-селитренные ВВ; твердые компоненты – гранулированная аммиачная селитра гранулотол (или дисперсный алюминий); жидкая фаза – насыщенный раствор аммиачной селитры. При охлаждении в скважине эти смеси затвердевают и представляют собой твердую массу. На горных предприятиях применяются мощные комплексы для приготовления ифзанитов и их механизированного заряжания.

Карбатолы – горячельющиеся водосодержащие ВВ, твердеющие при остывании зарядов в скважине. Эти ВВ готовят из расплавленной практически безводной эвтектической смеси компонентов (аммиачной селитры и карбамида) с добавлением гранулотола. Плотность расплава близка к плотности гранул тротила, благодаря чему гранулотол почти не тонет в заряде. Загуститель вводится в состав ВВ для повышения его водоустойчивости. В настоящее время рекомендованы карбатолы 15T и металлизованный ГЛ-10В. Затвердевшие карбатолы могут, по данным изготовителя, находиться в скважинах с проточной водой до 20 сут без потери детонационной способности.

|

|

|

Характеристика водосодержащих взрывчатых веществ

| ВВ | ГЛ-10В | ГЛ-15Т | Ифзанит | ГЛТ-20 | Ипконит | ГЛА-20 |

| Кислородный ба- | Т-20 | А-10 | ||||

| ланс, % | −21,4 | −9,6 | −4,6 | −3,8 | −0,2…-2,3 | −4,1 |

| Теплота взрыва, | ||||||

| кДж/кг | 4520–4860 | |||||

| Идеальная работа | ||||||

| взрыва, кДж/кг | 3520–3790 | |||||

| Объем газов, л/кг | 852–870 | |||||

| Плотность, г/см3 | 1,55–1,6 | 1,4–1,6 | 1,2–1,3 | 1,4–1,45 | 1,4–1,45 | 1,5–1,6 |

| Критический | ||||||

| диаметр, мм | 150–160 | 120–150 | 120–150 | 80–100 | 225–230 | 80–100 |

| Скорость | ||||||

| детонации, км/с | 4,5–5,0 | 4,5–4,8 | 4,0–4,5 | 4,9–5,0 | 3,8–4,6 | 4,8–5,0 |

Водосодержащие ВВ благодаря высокой плотности заряжания обеспечивают значительную объемную концентрацию энергии в шпуре и скважине и являются эффективными промышленными ВВ.

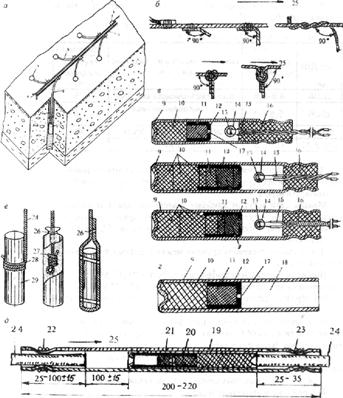

Группа ВВ, рекомендуемая для открытых горных работ, мало восприимчива к детонационному импульсу (кроме аммонита 6ЖВ). Поэтому в заряд этих ВВ помещают патрон-боевик, изготовленный из ВВ с более высокими детонационными способностями (рис. 57, а, табл. 45).

Наиболее предпочтительным способом взрывания является способ с использованием ДШ.

Рис. 57. Монтаж взрывной сети:

а – схема взрывной сети; б – способы соединения ДШ; в – электродетонаторы;

г – капсюль-детонатор; д – пиротехнический замедлитель ДШ; е – конструкция боевиков при взрывании детонирующим шнуром. 1 – скважины (шпур); 2 – ответвление от ДШ до заряда; 3 – магистральная линия из ДШ; 4 – капсюль-детонатор (КД) или электродетонатор (ЭД); 5 – патрон-боевик; 6 – заряд ВВ; 7 – забойка; 8 – дублирующая нитка ДШ;

9 – гильза; 10 − вторичное ВВ; 11 – первичное ВВ; 12 − чашечка; 13−элемент накаливания; 14 − воспламенительный состав; 15 – детонаторные проводники; 16 − закрепляющий состав; 17 − отверстие в чашечке; 18 – дульце (для ввода ОШ); 19−трубка;

20 − капсюль-детонатор; 21 – замедлитель; 22,23 – фиксаторы; 24 – отрезок ДШ;

25 – стрелка-направление детонации; 26 – шпагат; 27 – узел ДШ;

28 – витки ДШ на патроне; 29 – патрон ВВ

Для обычных взрывных работ выпускаются несколько типов детонирующих шпуров (табл. 46).

Таблица 46

| Тип ДШ | Диаметр, мм | Водоизолирующее покрытие оболочки | Водоустойчивость r | |

| глубина погружения, м | водоустойчивость | |||

| ДША | 4,8–5,8 | Водоизолирующая мастика | 0,5 | |

| ДШВ | 5,5–6,1 | Полихлорвиниловый пластикат | 1,0 | |

| ДШЭ-6 | 3,7–4,7 | Кабельный полиэтилен | ||

| ДШЭ-12 | 4,5–5,5 | То же |

Для инициирования зарядов необходимо изготовить патроны-боевики, произвести монтаж и проверку сети ДШ, подсоединить к магистрали КД или ЭД (рис. 57) и произвести взрыв.

Монтаж сети ведут от наиболее удаленного заряда от минной станции в направлении к ней. Отрезки ДШ, выходящие из зарядов, присоединяют к магистральной сети ДШ одним из способов, показанных на рис. 57, б, изоляционной лентой или шпагатом.

Для создания интервала времени между взрывами применяют пиротехнические замедлители.

Пиротехнический замедлитель конструкции КЗДШ-69 (рис. 57, д) выпускается со степенями замедления 10, 20, 35, 50, 75, 100, 125, 175 и 200 мс.

Он передает детонацию только в одном направлении, указанном на корпусе стрелкой.

В зависимости от глубины канав, физико-механических свойств пород, рельефа местности и способа создания зарядных камер используются однослойная или многослойная схемы сооружения.

При любой схеме сооружения открытых горных выработок необходимо выполнение следующих основных процессов:

1) образование зарядных камер (шпуров, скважин, лунок, котлов и др.);

2) заряжание и взрывание зарядов;

3) уборка всей или оставшейся части разрыхленной породы после взрыва в проектном контуре канавы;

4) геологическая документация и отбор проб;

5) ликвидация выработки после выполнения геологической задачи.

При многослойной схеме сооружения канав процессы повторяются в каждом слое, кроме геологической документации и отбора проб, которые выполняются после сооружения канав на полную глубину.

Создание зарядных камер осуществляется вручную или с использованием средств механизированного бурения.

Для ручного бурения шпуров и лунок используются ломы из круглой или граненой стали диаметром 22–25 мм и длиной 1,2; 1,5 м, а также кувалды массой от 3 до 8 кг, ключи для поворачивания и извлечения ломов, специальные ложки-чищалки и пр. Угол приострения лезвия бура от 40 до 90о в зависимости от крепости пород.

Шпуры (скважины) бурятся диаметром от 30− 50 до 100 мм и более. Глубина шпуров (скважин) колеблется от 0,6–0,8 до 1− 1,2 м, а иногда и более.

При механизированном бурении шпуров и скважин применяют ручные электросверла ЭР-14ДМ, ЭР-18ДМ и др. Работают они при напряжении 127 В от передвижных электростанций ЭСД-Ю-Т/230, ЭСД-20-Т/230, ДЭС-40М1, ЭСД-30-Т/230 и др.

Для бурения неглубоких шпуров и скважин используются ручные бурильные машины с автономным двигателем. Бурильные машины вращательного или ударно-поворотного действия работают от бензинового двигателя, составляющего с ней единое целое.

Мотобур М-1 предназначен для вращательного бурения шпуров и скважин диаметром 43–92 мм на глубину до 10 м с отбором проб при поисковых и съемочных работах. Мотобур состоит из привода двигателя '"Дружба-4" с рукоятками управления, двухскоростного редуктора и шпинделя.

При работе можно использовать инструмент мотопробоотборника МП-1, мотобура КМ-10.

При проведении открытых горно-разведочных выработок находят применение мотоперфораторы МП-1 "Смена".

Мотоперфоратор "Смена" предназначен для бурения шпуров диаметром до 45 мм на глубину до 2 м в породах до XVI категории по буримости с пылеподавлением через муфту боковой промывки. Ударный узел мотоперфоратора с приводом от бензинового двигателя развивает энергию удара около 30 Дж при частоте ударов 46,7 с-1.

В качестве топлива используется смесь бензина А-80 с маслом МС-30 в соотношении 12:1 или с маслом МК-22 в соотношении 15:1.

Мотоперфоратор можно использовать в качестве отбойного молотка. В труднодоступных, удаленных от источников энергии местах применяются средства бурения шпуров (скважин) с автономным приводом (табл. 47) и перфораторы.

Практика показала, что наилучшими технико-экономическими показателями обладает мотобур М-1, с помощью которого можно бурить шпуры и скважины в породах до V категории, а также в мерзлых породах.

Таблица 47

| Параметр | Мотосверло МС-1 | Мотобур | |

| КМ-10 | М-1 | ||

| Диаметр бурения шпуров или скважин, мм | 43; 100 | 43; 67; 95 | |

| Глубина бурения шпуров или скважин, м | <10 | 2; 10 | |

| Частота вращения бура, с-1 | 5,83; 10,8 | 4,5; 10,00 | 4,25;10,25 |

| Мощность двигателя, кВт | 2,94 | 2,9 | 2,94 |

| Масса с сопутствующими приспособлениями, кг | 16,5 | ||

| Производительность, м/смену | 30–40 | 40–45 | 40–45 |

Техническая характеристика

мотоперфоратора МП-1 "Смена"

| Глубина бурения шпуров, м Диаметр бурения шпуров, мм Скорость бурения шпуров, м/мин Энергия удара, Дж Тип двигателя Расход топлива, л/ч Мощность привода, кВт Вместимость топливного бака, л Основные размеры, мм Масса, кг | <4 28–36 <0,15 24,5 бензиновый Дружба" <1,8 2,93 1,9 250x325x750 <30 |

В последние годы в различных отраслях строительства и горной промышленности для бурения шпуров и скважин начал применяться термический способ. Порода при этом способе разрушается в результате интенсивного воздействия на нее высокотемпературной газовой струи, обладающей сверхзвуковой скоростью.

В Карамкенской геологоразведочной экспедиции ПГО "Севвостокгеология" на юге Магаданской области при поисках и разведке месторождений полезных ископаемых проходили разведочных канав до 200 тыс. м3 в год.

Канавы проходились в многолетнемерзлых наносных отложениях, представленных песчано-глинистым материалом с включениями неокатанных обломков различных скальных пород (туфы, автомагматические брекчии и пр.) и прослоек льда. Обводненность наносов (в теплый период года) могла быть от незначительной до текучего состояния.

Коренные породы в основном были представлены трещиноватыми андезитами, липаритами, дацитами и туфами преимущественно кислого состава категорий: наносные отложения в талом состоянии – II−V, в мерзлом – VII−VIII, коренные породы – XIII−XV.

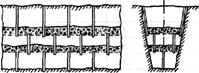

Длина канав от 60 до 580 м, в среднем 200 м, глубина – от 2 до 6 м, в среднем 4 м. Угол откоса бортов канав и ширина по полотну соответственно 57−60о и 0,6−3,5 м. Поперечное сечение канав имело форму трапеции.

Проходка канав "взрывом на выброс" осуществлялась круглогодично. В экспедиции, как правило, применяли многослойную схему проходки разведочных канав "взрывом на выброс". Технологический цикл проходки включал следующие производственные операции: подготовка трассы канавы и разметка шпуров по ее продольной оси, бурение шпуров, заряжание и взрывание зарядов ВВ, производство повторных взрывов и уборка породы после последнего повторного взрыва. При проходке последующих интервалов технологический цикл повторялся в той же последовательности. Бурение шпуров производилось вручную. Шпуры бурились вертикально диаметром 0,15−0,20 м, глубиной – 1,8−2,0 м (для основных взрывов) и 0,8−1,2 м (для повторных взрывов). Расстояние между шпурами составляло 1,5−2,0 м в зависимости от профиля выработки, свойств породы и других факторов. При бурении шпуров (лунок) использовали заостренные стальные ломы, кувалды, небольшие заряды дробления и специальные металлические "ложки" (для извлечения буровой мелочи). Операция бурения шпуров является наиболее трудоемкой: на ее выполнение затрачивается обычно 50–60% общего времени на проходку канав.

Заряжание шпуров (лунок) производилось аммонитом N 6-ЖВ и реже зерногранулитами. Масса основных зарядов ВВ зависела от глубины их заложения и составляла 15− 20 кг, повторных – 4− 5 кг. Заряды размещали в донной части шпура (лунке), а оставшееся пространство шпура заполняли забоечным материалом (породной мелочью из ранее пройденных выработок или пробуренных шпуров). Взрывание основных и повторных зарядов производилось с помощью детонирующего шпура (ДШ).

Оставшуюся в канаве после окончания взрывных работ разрыхленную взрывом породу разбивали кайлом или ломом и выбрасывали лопатами за пределы выработки. В зависимости от условий проходки объем породы, выброшенной взрывом, составлял 85− 90%, а объем ручной уборки − 10–35%. На уборку породы затрачивалось примерно 10–15% общего времени на проходку канав.

На проходке канав работало комплексное звено из двух-трех проходчиков и одного взрывника.

С начала внедрения проходки канав "взрывом на выброс'' в экспедиции производительность труда в среднем составила: в 1971 г. − 14,6, в 1972 г. − 15,1, в 1973 г. − 20,5, в 1974 г. – 20,2 м3/чел./смену.

Опытным путем отрабатывалась одна из схем комбинированного способа проходки разведочных канав, сущность которого заключается в комплексном использовании различных средств разрушения и уборки горных пород.

На Северо-Западном участке в июле − сентябре 1973 г. пройдены разведочные канавы, расположенные поперек склонов крутизной от 20 до 30о. Разрабатываемые породы были представлены многолетнемерзлыми делювиальными отложениями из щебенистого и глыбового материала, связанного песчано-глинистым цементом с прослойками и линзами льда. Мощность делювиальных отложений составляла 4–6 м. Коренные породы состояли из автомагматических брекчий и туфов.

Бурение шпуров осуществлялось буровыми станками НКР-100М, предназначенными для бурения скважин по породам любой крепости.

Техническая характеристика НКР-100М

| Диаметр скважин, мм | |

| Глубина бурения, м | |

| Тип рабочего инструмента | М-48, П1–75 |

| Длина хода подачи, мм | |

| Тип ходовой части | несамоходный на распорной колонке |

| Тип привода (двигателя) | электрический |

| Мощность двигателя, кВт | 2,8 |

| Габариты станка в транспортном положении, мм: | |

| длина | |

| ширина | |

| высота | |

| Масса станка, кг | |

| Способ пылеподавления | воздушно-водяная смесь |

| Способ очистки скважин | воздушно-водяная смесь |

В процессе проведения опытных работ испытывались различные варианты агрегирования станков НКР-100М; применялись пневмоударники П1–75 (с системой боковой продувки и очистки скважин от бурового шлама), МП-3 (с торцевой продувкой), трехперые коронки К-100 с опережающим лезвием, эти же коронки К-100 измененной конструкции и коронки К-130 диаметром 130 мм.

Буровые станки были размещены на жесткой раме облегченного бульдозерного отвала, прикрепленного к трактору Т-100. Система крепления станков на специальной консоли, смонтированной на отвале, позволяла устанавливать 2 НКР-100 и бурить два ряда скважин одновременно и также производить изменение углов наклона скважин.

Зачистка места бурения производилась ножом отвала. После проведения взрывов на рыхление базовая машина могла быть использована как обычный бульдозер.

На основании выполненных работ рекомендовано использовать коронки типа Х-106 (К-106) и К-130. Опыт эксплуатации различных пневмоударников позволил установить, что в обводненных условиях наиболее успешным оказалось использование погружных пневмоударников МП-3.

Отрабатывались также параметры взрывания колонковых и котловых скважинных зарядов с применением аммонита N 6-ЖВ, игданита, детонирующего шнура и пиротехнических замедлителей КЗДШ-58, решались организационно-технологические вопросы бульдозерной уборки породы.

Опыт взрывания колонковых и котловых зарядов показал, что колонковые заряды целесообразно применять лишь при невозможности образования котлового заряда. При колонковом заряде в скважине диаметром 105 мм эффективная глубина рыхления составила 2,5–3,0 м, в связи с чем канаву глубиной 4,0–6,0 м приходилось проходить по двухслойной схеме.

Взрывание котловых зарядов обеспечивает более равномерное дробление породы, снижает объем бурения и позволяет проходить канавы по однослойной схеме (одноразовое взрывание) даже при глубине более 3–4 м.

За оптимальный интервал замедления приняты следующие величины: для первых трех пар скважин – 70 мс, для остальных – 35 мс. Размер негабарита для нормальной работы бульдозера не должен превышать 1,3 м в ребре наибольшего измерения. Породные отвалы рекомендовано устраивать через каждые 40–50 м длины канавы.

Проведение разведочных канав с применением взрывов рыхления является комбинированным, так как рыхление породы производится взрывами ВВ, а погрузка породы – одним из перечисленных выше способов. Он заключается в выполнении в определенной последовательности следующих основных технологических процессов: подготовка трассы предполагаемой выработки, бурение шпуров и скважин, заряжание и взрывание зарядов ВВ, транспортировка породы из проектного контура выработки (или ее секции), геологическое документирование обнаженных пород и при необходимости взятие проб, засыпка пройденной выработки (или ее секции).

Сооружение канав осуществляется по технологическим схемам. В крепких и мерзлых породах рекомендуются три основные технологические схемы комбинированного способа:

1) схема БВР и БР – буровзрывные работы (БВР) для рыхления пород и бульдозерные работы (БР) для уборки разрыхленной взрывом породной массы;

2) схема БВР И ЭР – буровзрывные работы для рыхления пород и экскаваторные работы (ЭР) для уборки разрыхленной взрывом породной массы;

3) схема БВР И СР – буровзрывные работы для рыхления пород и скреперные работы (СР) для уборки разрыхленной взрывом породной массы.

Сооружение разведочных канав с использованием рассматриваемых технологических схем производится по технологическим картам, составленным на основе рекомендаций, данных в работе [37].

Канавы сооружают секциями, рациональная длина которых приведена в табл. 48.

Таблица 48

| Технологическая схема | Длина секции (по дну) при глубине выработок Н, м | ||||

| БВР и БР (для бульдозеров типа Д-687) | 10,5 | 11,5 | |||

| БВР и ЭР (для экскаваторов типа 30-4321) | 10,4 | 9,8 | 9,7 | 9,6 | 9,6 |

| БВР и СР (для скреперных установок типа СУ-0,2) | 25,6 | 14,8 | 9,8 | 6,7 | 4,7 |

Рыхление горных пород производится с использованием шпуровых зарядов ВВ. Шпуровый метод взрывания имеет две разновидности: обычными и котловыми шпурами. Метод котловых шпуров применяется при взрывании в более или менее устойчивых породах.

Величина зарядов для образования котла может быть определена по формуле

Q пр = Q /Ппр,

где Q – масса заряда, помещенного в котел, кг, Ппр – показатель простреливаемости пород (колеблется от 5 до 200 и более). Для крепких пород Ппр выше.

Достоинством метода котловых шпуров является пониженный расход бурения на 1 м породы.

При взрывании обычными шпурами их располагают в одну линию по оси канавы, реже – в две или три.

Массу заряда рыхления можно определить по формуле

Q = q р H 3сл,

где q p − величина расчетного удельного расхода ВВ, кг/м3 (для геологоразведочных работ q p = 0,3–1,3 кг/м3), H сл − мощность (глубина) слоя проходки, м.

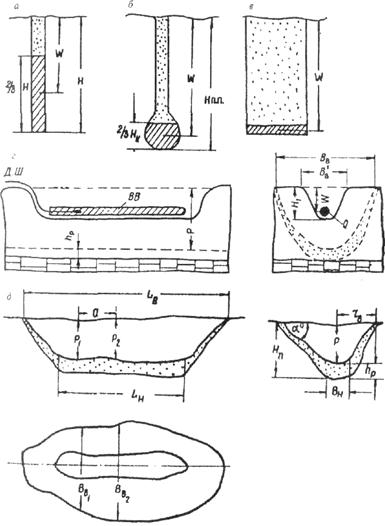

Рис. 58. Схема расположения шпуров

при проведении глубоких канав

При сооружении глубоких канав шпуры (скважины) бурят и взрывают ярусами (рис. 58). Вначале по оси канавы намечаются места для бурения шпуров из расчета 4–8 шпуров на каждые 10 м длины канавы.

После производства взрыва первого яруса в разрыхленной породе делаются небольшие копуши для бурения шпуров следующего яруса (если порода из первого яруса не убирается сразу после взрыва). Шпуры второго яруса располагаются в промежутках между шпурами первого яруса и бурятся таким образом, чтобы не менее половины их длины углублялось в не разрыхленную предыдущим взрывом породу.

На эффективность сооружения разведочных канав с использованием колонковых зарядов решающее воздействие оказывают следующие параметры БВР: расчетный удельный расход ВВ на рыхление; диаметр шпуров и скважин; глубина эффективного взрывного рыхления, оптимальная для данного диаметра шпуров или скважин; число и мощность слоев рыхления; глубина шпуров или скважин; масса зарядов рыхления; расстояние между зарядами в ряду и расстояние между рядами зарядов.

Глубина шпуров (скважин) с учетом их перебура, необходимого для достаточной проработки почвы выработки, равна

h с = 1,25 H э,

где Н э – глубина эффективного взрывного рыхления.

Для принятого диаметра колонковых (удлиненных) зарядов (рис. 59, а)

где  − ориентировочные значения диаметра шпуров (скважин), м; Δвв – плотность заряжания ВВ, кг/м3; q р = 0,7–0,9 кг/м3 − удельный расход ВВ на рыхление; Н – проектная глубина выработки, м.

− ориентировочные значения диаметра шпуров (скважин), м; Δвв – плотность заряжания ВВ, кг/м3; q р = 0,7–0,9 кг/м3 − удельный расход ВВ на рыхление; Н – проектная глубина выработки, м.

Число слоев рыхления к =[ H / H э], где скобки означают, что полученное значение необходимо округлить до целого ближайшего по величине числа.

Масса колонковых зарядов рыхления равна

Q p =q p h 3c = k з P h c,

где k з – коэффициент заполнения шпура (скважины) ВВ, принимаемый обычно равным 0,5 – 0,7; Р – вместимость зарядной камеры (масса ВВ на 1 м шпура или скважины), кг/м (табл. 49).

При определении Q p необходимо соблюдать условие k з h c Р ≤ q p h 3c.

Расстояние между зарядами в ряду а = 0,9 h c. Расстояние между рядами при двухрядном и более расположении шпуров b = 0,8 а.

Таблица 49

| Диаметр зарядной полости, мм | Значение Р, кг/м | Диаметр зарядной полости, мм | Значение Р, кг/м |

| 0,44 | 5,7 | ||

| 1,4 | 7,1 | ||

| 1,8 | 8,6 | ||

| 2,5 | |||

| 3,5 | |||

| 4,5 |

Когда бурение шпуров затруднено, применяют метод малокамерных зарядов (рукавов). Метод шпуровых зарядов применяют при мощности мерзлого слоя до 2 м, метод малокамерных – более 2 м (рис. 59, г). Величина малокамерного заряда определяется по формуле

Q = q p W 3p.

Рис. 59. Схемы размещения зарядов:

а – в шпуре (скважине); б – в котле; в – в камере;

г – в лунке (рукаве); д – элементы выемки

Для растительных и песчаных грунтов q р = 0,5 кг/м3 (I категория грунтов). Для грунтов с галькой q р = 0,6 кг/м3 (II категория грунтов). Для глинистых грунтов q р = 0,7 кг/м3 (III категория грунтов).

Расстояние между зарядами в ряду а = (1−1,5) W р, а между рядами b = (0,75−1) W р.

При методе малокамерных зарядов последние закладывают в горизонтальных выработках – рукавах небольшого (0,25 х 0,25 или 0,5 х 0,5 м) сечения. Расстояние между рукавами (1–2,5) W р, длина рукава (1 – 1,2) W р. Зa W р в данном случае принимают толщину разрыхляемого слоя

или

W р = L р − (0,5+0,85) H.

Длина рукава L р должна составлять от 0,5 до 0,9 Н, но не более 5 м (Н – высота уступа, м). В зависимости от крепости пород сооружение рукавов осуществляют с помощью ВВ и без них.

Взрывание шпуров и рукавов осуществляется огневым или электрическим способом. Наиболее целесообразно короткозамедленное взрывание по порядной схеме. Время замедления выбирают минимальное.

Проведение разведочных канав с применением взрывов "на выброс" применяется в исключительных случаях.

Это связано с тем, что при разлете кусков породы наносится ощутимый урон окружающей среде, достигается значительный разброс грунта, что приводит к увеличению затрат на засыпку канав.

В Мамско-Чуйской экспедиции канавы проходились вкрест простирания жил по профилям, расположенным на расстоянии 80 м друг от друга. Расстояние между канавами в профиле – 10 м, а протяженность − 2 м летом и 5 м – зимой.

Применялась однослойная и многослойная схемы "взрыв на выброс''. При однослойной схеме шпуры первого (основного) взрыва бурились на всю глубину наносных отложений, второго – подбирались так, чтобы после взрыва грунт был разрыхлен и частично выброшен из канавы.

В талых породах глубина канав до 1,5 м, в многолетнемерзлых – до 3 м. При многослойной схеме шпуры первого слоя бурились на глубину 1,5 м. После взрыва в разрыхленном, оставшемся в канаве грунте проходили лунки, закладывали заряд и производили взрыв.

При проходке канав взрывом "на выброс" шпуры могут буриться по центру канавы отвесно или под определенным углом у одной из стенок, особенно при проведении канав на склоне. Заряд может быть расположен в шпурах (скважинах), котловых полостях, лунках, в зарядных камерах.

При проведении канав взрывом "на выброс" можно использовать следующие расчетные формулы.

Линия наименьшего сопротивления (л. н. с.)

W = 0,9 H сл,

где Н сл= Н / К с – мощность одного слоя рыхления, м.

Под линией наименьшего сопротивления, для данных условий работы заряда, принимается кратчайшее расстояние от геометрического центра заряда до обнаженной поверхности. Установлено, что отношение л. н. с. к проектному значению Н сл (W min/ H сл) колеблется от 0,7 до 0,75 для супесей, от 0,75 до 0,8 – для суглинков и от 0,8 до0,85 – для мерзлых грунтов.

Число слоев К с определяется по формуле

где Н – проектная глубина канавы, м; h ш – глубина шпуров (скважин, рукавов, лунок), м; R р – радиус рыхления породы взрывом, равный обычно 10–20% глубины шпура (скважины).

Величина заряда определяется по формуле М.М. Борескова

Q = q W 3(0,4+0,6 п 3).

Сучетом изложенного при 0,5 ≤ W ≤ 3,0

Показатель действия взрыва (n) при расчете зарядов выброса принимается больше 1, но не более (за редким исключением) 2,2.

Одним из прогрессивных методов взрывания является способ шнуровых зарядов на выброс.

Московским геологоразведочным институтом в Северо-Западном и Читинском геологических управлениях была проведена работа по проходке канав взрывом непрерывного горизонтального заряда, уложенного в канавку (шнуровой заряд), параллельно обнаженной поверхности.

Разведочные канавы проходились по моренным (Карелия) и каменистым (Читинская область) отложениям.

Технологический процесс проведения канав шнуровыми зарядами состоит из следующих производственных операций:

– разбивка трассы канавы, ориентирование оси канавы;

– очистка трассы по оси канавы от почвенно-растительного слоя;

– проходка вручную по проектной оси зарядной канавки длиной 10–12 м, глубиной 0,2–0,4 м и шириной 0,3 м;

– заряжание (размещение в канавке по всей ее длине вспомогательного шнурового непрерывного заряда ВВ) и взрывание заряда ВВ.

В качестве ВВ использовался аммонит N 6ЖВ. Масса 1 м вспомогательного заряда ВВ варьировала в пределах от 0,8 до 2,4 кг из расчета 1−3 патрона на каждые 0,24 м протяженности канавки.

В зависимости от степени обводненности канавки применялось патронированное или россыпное ВВ. При патронированном ВВ обеспечивалась укладка заряда встык, при россыпном – непрерывность заряда, что исключало ''отказы" зарядов при детонации. Затем канавка заполнялась забоечным материалом.

Иницирование производилось от боевика-патрона аммонита N 6ЖВ, укладываемого с одного торца вспомогательного заряда, электрическим способом. В результате взрыва вспомогательного заряда образовывалась канава видимой глубиной 0,7–1,2 м и шириной 3–4,5 м.

При многоинтервальной проходке в разрушенной породе первого слоя с углублением в 0,2−0,3 м в массив грунта вручную проходилась непрерывная канавка глубиной 0,4−0,6 м и шириной 0,3−0,35 м. Затем в нее укладывался шнуровой заряд ВВ из расчета 2,4−9 кг ВВ на 1 м канавы. После взрыва заряда образовывалась выемка выброса видимой глубиной 1,7−2 м и слоем разрушения 0,3−0,4 м. Ширина выемки выброса составляла 4−4,5 м по верху и 0,7−1,0 м по забою. Протяженность выемки по полотну на 0,5−1,2 м превышала длину заряда. По этой технологии проведения канав добивались получения выемки выброса с параметрами, близкими к проектным параметрам канавы. При необходимости дальнейшей углубки канавы (свыше 2−2,5 м) операции цикла повторялись в той же последовательности. При глубине канавы 2–2,5 м зачистка ее производилась вручную.

В результате применения шнурового метода проходки канав с использованием ВВ уменьшилась величина удельного расхода ВВ на 15–25% и увеличился объем выброса грунта на 15–20%, что обеспечило получение взрывных выемок с большей видимой глубиной.

Выполненные исследования доказывают целесообразность применения шнуровых зарядов как при проходке второго и последующих интервалов канавы при условии комплексной механизации всех процессов проходческого цикла, так и образовании канавки и укладки шнурового заряда.

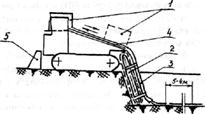

Анализ результатов внедрения шнурового метода позволил рекомендовать для этой цели гусеничный трактор, оборудованный навесным исполнительным органом в виде бара (или шпека-фрезы) и зарядным устройством (рис. 60).

Авторами [81] разработана принципиально новая схема укладки шнурового заряда ВВ в зарядную щель (рис. 60). Щелерезная машина на базе трелевочного трактора оборудуется наклонными направляющими длиной 3,5−4 м, выполненными в виде рамы, в пазах которой перемещается зарядный бункер. Бункер снабжен механизмом принудительной подачи ВВ в шланг, а также захватом для крепления полиэтиленового шланга. По мере перемещения щелерезной машины и образования зарядной камеры происходит опускание бункера (с верхней точки в нижнюю). Одновременно с этим производится заполнение (зарядка) шланга взрывчатым веществом и его укладка по подошве камеры. Длина звена шланга составляет 5−6 м. Схемой предусматривается по достижении бункером крайнего нижнего положения присоединение к нему следующего звена шланга, что позволяет обеспечить непрерывную укладку его в камеру. С переводом бункера в крайнее верхнее положение цикл повторяется.

Основные параметры шнурового заряда выброса: q п – линейная плотность или масса 1 м заряда; W – глубина заложения заряда, м; d з – диаметр заряда.

По данным А.А. Вовка, оптимальная глубина заложения заряда

W = 10,7 Дпр – для суглинков;

W = 12 Дпр − для глин,

где Дпр − предельный диаметр заряда, который равен

Рис. 60. Схема проведения зарядной камеры буровой щелерезно-зарядной машиной:

1 – бункер с ВВ; 2 – баровый рабочий орган; 3 – трубопровод;

4 – наклонные направляющие;5 – бульдозерный отвал

Для суглинков qn = 0,68 W 2· К n 1,81, где К – удельный расход ВВ, кг/м (табл. 50). Величина линейных зарядов выброса по данным [80] равна

где Q л − масса 1 м линейного заряда, кг.

Таблица 50

| Порода | Коэффициент крепости f | Средняя плотность породы, т/м3 | Расчетный удельный расход аммонита N 6ЖВ для зарядов рыхления |

| Песок | 1,5 | − | |

| Песок плотный или влажный | − | 1,65 | − |

| Суглинок тяжелый | 1,75 | 0,35–0,4 | |

| Глина ломовая | 1,95 | 0,35 – 0,45 | |

| Лесс | 1,7 | 0,3 – 0,4 | |

| Мел, выщелоченный мергель | 0,8–1 | 1,85 | 0,25 – 0,3 |

| Гипс | 1,0–1,5 | 2,25 | 0,35 – 0,45 |

| Известняк-ракушечник | 1,5–2 | 2,1 | 0,35 – 0,6 |

| Опока, мергель | 1,0–1,5 | 1,9 | 0,3 – 0,4 |

| Туфы трещиноватые, плотные, тяжелая пемза | 1,5–2 | 1,1 | 0,35 – 0,5 |

| Конгломерат, брекчии на известняковом и глинистом цементе | 2,3–3,0 | 2,2 | 0,35 – 0,45 |

Продолжение табл. 50

| Песчаник на глинистом цементе, сланец глинистый слюдистый, серицитовый мергель | 3,0–6,0 | 2,2 | 0,4 – 0,5 |

| Доломит, известняк, магнезит, песчаник на известковом цементе | 5,0–6,0 | 2,7 | 0,4 – 0,5 |

| Известняк, песчаник, мрамор | 6,0–8,0 | 2,8 | 0,45 – 0,7 |

| Гранит, гранодиорит | 6–12 | 2,8 | 0,5 – 0,7 |

| Базальт, диабаз, андезит, габбро | 6–18 | 3,0 | 0,6 – 0,75 |

| Кварцит | 12–14 | 3,0 | 0,5–0,6 |

| Порфирит | 16–20 | 2,8 | 0,7 – 0,75 |

2014-02-17

2014-02-17 1445

1445