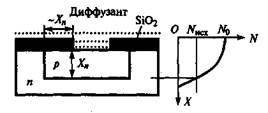

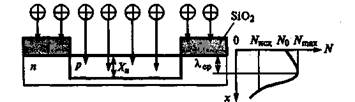

В подавляющем большинстве случаев легирующая примесь вводится в монокристаллический кремний с целью изменения типа проводимости и образования/(-«-перехода на определенной глубине. Изменение типа проводимости происходит, если максимальная концентрация введенной примеси превышает исходную (Мясх) концентрацию. Образование /?-и-перехода происходит на глубине Х„, где концентрация введенной примеси оказывается равной исходной.

|

При термической диффузии (рис. 7.6) максимальная концентрация примеси всегда на поверхности (Л/Ь) и монотонно убывает с глубиной.

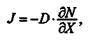

Как известно, диффузия атомов или молекул в любой среде

Рис. 7.6. Принцип образования (} описы.

р-и-перехода v *,*+*•, г«/

вается следующим уравнением (7-е

уравнение диффузий):

(7.1)

(7.1)

где У — плотность потока частиц, см~2 • с"1; D — коэффициент диффузии, см2 • с"1; А""— глубина проникновения частиц в направлении X, см (в рассматриваемом случае — по нормали к поверхности кристалла); N — концентрация частиц (атомов примеси), см Л

|

|

|

Множитель dNIdX представляет собой градиент концентрации примеси, см"4, в направлении X. С повышением температуры процесса коэффициент диффузии быстро (экспоненциально) возрастает, так как возрастает энергия атомов легирующей примеси. В плотной структуре оксидной маски (SiO2) коэффициент диффузии существенно меньше, за счет чего и обеспечивается избирательность легирования.

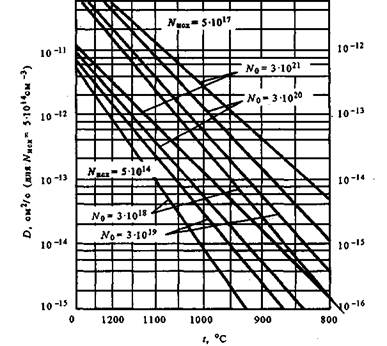

При высокой температуре процесса (порядка 1000 °С) атомы как исходной, так и вводимой примеси ионизированы и образуют электрическое поле, всегда ускоряющее процесс диффузии. Зависимость коэффициента диффузии (в логарифмическом масштабе) от f и No при двух значениях исходной концентрации A^ приведена на рис. 7.7.

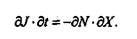

Концентрация введенной примеси с глубиной меняется непрерывно, что описывается дифференциальным уравнением (уравнением непрерывности):

(7.2)

(7.2)

Отсюда следует, что в элементарном объеме кристалла толщиной дх и площадью в 1 см2 за время dt происходит накопление примеси (dN > 0), если плотность потока убывает (dJ< 0), и наоборот.

Решая совместно уравнения (7.1) и (7.2) можно получить 2-е уравнение диффузии, отражающее протекание процесса диффузии во времени:

(7.3)

(7.3)

|

| Рис.7.7. Зависимость коэффициента диффузии фосфора и бора в кремний от температуры процесса диффузии: Л^ и N0 — исходная и поверхностная концентрации примеси, см~3 |

Рис. 7.7. Зависимость коэффициента диффузии фосфора и бора в кремний от температуры процесса диффузии: Л^ и N0 — исходная и поверхностная концентрации примеси, см~3

Решение этого уравнения при определенных граничных условиях представляет собой функцию распределения N(x).

|

|

|

На практике используются два варианта проведения процесса — диффузия из постоянного внешнего источника и диффузия из конечного поверхностного источника.

В первом случае внешний (вне рабочей камеры) источник постоянно поставляет к поверхности пластин-заготовок примесь в газообразном состоянии, причем ее расход отрегулирован так, что на поверхности пластины поддерживается постоянная концентрация N0, хотя примесь при этом поступает в глубь кристалла. Процесс выполняют до тех пор, покар-и-переход не окажется на заданной глубине.

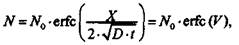

При N0 = const решение уравнения (7.3) приводит к функции:

(7.4)

(7.4)

где erfc(PO = 1 - erf(P) — дополнение функции ошибок erf(V) (до единицы). Значения функции erfc(F) приведены в табл. 7.1.

Таблица 7.1. Значения функции erfc V

| V | erfc V | V | erfcF |

| 0,0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2,0 2,1 2,2 2,3 2,4 2,5 | 1,00000 0,88754 0,77730 0,67135 0,57161 0,47950 0,39614 0,32220 0,25790 0,20309 0,15730 0,11979 0,08969 0,06599 0,04771 0,03389 0,02365 0,01621 0,01091 0,00721 4,678-1 0'3 2,97ЫО'3 1,863-1 0"3 1,143-10-3 6,89- КГ4 4,07-10^ | 2,6 2,7 2,8 2,9 3,0 3,1 3,2 3,3 3,4 3,5 3,6 3,7 3,8 3,9 4,0 4,1 4,2 4,3 4,4 4,5 4,6 4,7 4,8 4,9 5,0 | 2,36- 10"4 1,343- КГ4 7,5- 10'5 4,1 1-Ю'5 2,21 -Ю-5 1,16-Ю"5 6,02- IQ-6 3,05-10"* 1,52-КГ* 7,43-1 0'7 3,55- 10'7 1,67-Ю"7 7,68-1 0"8 3,48- 10"8 1,54-КГ* 6,7- 1Q-9 2,86- 10'9 1,19-КГ* 4,89- 10-'° 1,96-10-'° 7,74-Ю-11 2,99- КГ" 1,13-10-" 4,21-Ю-12 1,53-Ю"12 |

Поскольку в данном случае может быть создана и выдержана до конца процесса предельно высокая концентрация на поверхности кристалла, этот одностадийный процесс рекомендуется для областей п+ и р+ (эмиттерные области в биполярных транзисторах, истоки и стоки МДП-транзисторов). Характер изменения профиля распределения примеси при постоянном внешнем источнике с течением времени приведен на рис. 7.8, из которого видно, что с течением времени /ьи-переход углубляется. Для вычисления необходимого времени прохождения процесса технологу должны быть заданы разработчиком физической структуры параметры Х„, N0 и ЛГИСХ.

В случае конечного поверхностного источника (вторая стадия двух-стадийного процесса) поверхность кристалла содержит определенное количество примеси на единицу площади, и процесс сводится к перераспределению

Рис. 7.8. Характер изменения профиля Рис. 7.9. Изменение профиля распреде-распределения примеси при постоянном ления примеси с течением времени при внешнем источнике с течением времени конечном поверхностном источнике

(разгонке) ее по глубине до тех пор, пока р-и-переход не углубится на заданную величину Х„. Таким образом, количество примеси, введенное предварительно в поверхностный слой, или доза легирования Q, см~, сохраняется постоянной до конца процесса разгонки.

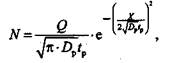

При Q - const решение уравнения (7.3) приводит к функции:

(7.5)

(7.5)

где Dp и /р — коэффициент диффузии и время процесса разгонки.

При отсутствии внешнего источника примеси разгонка происходит при непрерывном уменьшении концентрации примеси на поверхности.

Характер изменения профиля распределения примеси с течением времени приведен на рис. 7.9, из которого следует, что концентрация примеси на поверхности постепенно убывает, /?-л-переход углубляется, а доза легирования Q, характеризуемая площадью под кривой распределения, остается неизменной.

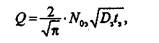

Необходимая доза легирования Q обеспечивается на первой стадии процесса (загонка примеси) с постоянным внешним источником примеси:

где £>з и /з'— коэффициент диффузии и время процесса загонки; #оз — концентрация примеси, поддерживаемая на поверхности пластины в течение процесса загонки.

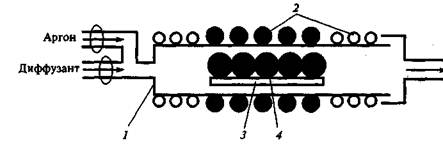

Рис. 7.10. Схема рабочей камеры диффузионной печи

Двухстадийный процесс рекомендуется для областей с умеренной концентрацией примеси на поверхности и относительно глубоких (базовые области биполярных транзисторов, изолирующие «карманы» в КМДП-струкгурах). В этом случае разработчиком структуры также должны быть заданы параметры слоя Х„, N0 и Л^„сх после второй стадии.

|

|

|

Двухстадийный процесс позволяет осуществлять контроль результатов после первой стадии и корректировать режим второй стадии.

Схема рабочей камеры диффузионной печи приведена на рис. 7.10. Собственно камера представляет собой кварцевую (или керамическую) трубу 1, снабженную резистивными нагревателями 2 (три секции с независимым регулированием температуры). Крайние секции поддерживают малый градиент температуры, обеспечивающий средней секции рабочую температуру до 1250 °С с высокой точностью (цо ±0,25 °С). Именно в этой части камеры на кварцевом (или керамическом) держателе 3 располагаются обрабатываемые пластины 4, имеющие на рабочей поверхности оксидную маску. При выполнении загонки примеси или одностадийного процесса диффузии в камеру из внешнего источника непрерывно подается диффузант, представляющий смесь легирующей примеси (акцептор бор или донор фосфор) с транспортирующим газом (аргон).

При разгонке примеси в двухстадийном процессе в камеру непрерывно подается только аргон, поддерживающий чистоту рабочей зоны. Побочные продукты процесса на выходе собираются специальными сборниками.

В зависимости от диаметра одновременно может обрабатываться до трех десятков пластин. Технические характеристики диффузионной одно-зонной печи СДО-125/3-12 следующие:

Количество технологических труб, шт......................... 3

Диапазон рабочих температур, °С............................... 700... 1250

Диаметр рабочей трубы, мм........................................ 120

Диаметр обрабатываемых пластин, мм................................... до 80

Минимальная длина рабочей зоны (мм) с неравномерностью распределения температуры, °С

±0,25.................................................................... 450

±0,5...................................................................... 600

Стабильность поддержания температуры в пределах

рабочей зоны, °С................................................................ ±0,25

Воспроизводимость температурного уровня, °С................................ ±0,5

Время выхода печи на максимальную рабочую

температуру, ч................................................................... 2

|

|

|

Максимальная мощность, потребляемая в

установившемся режиме, кВт.................................................... 18

Размеры, мм.................................................................. 1852x630x2150

Масса, кг......................................................................... 800

7.7. Легирование методом ионной имплантации

При ионной имплантации атомы легирующей примеси ионизируют в сильном электрическом поле и облучают потоком ионов поверхность пластины с подготовленной заранее оксидной маской (рис. 7.11). Имея при подлете к поверхности одинаковую энергию, ионы при вхождении в кремний испытывают многократные столкновения с ядрами и кулонов-ское взаимодействие с электронами атомов кремния. Это приводит к постепенному торможению ионов вплоть до полной остановки. Путь, пройденный отдельным ионом в кристалле кремния (длина пробега), является величиной случайной и для совокупности ионов, внедренных в кристалл, оценивается средним значением пробегов хср.

Разброс отдельных пробегов относительно среднего значения оценивается средним квадратическим отклонением о.

|

| Рис. 7.11.Легирование ионной имплантацией |

Параметры распределения пробегов Xq, и о зависят от энергии ионов £ и от эффективного диаметра атома примеси (иначе говоря от порядкового номера 2 в периодической системе элементов). Чем выше Е и меньше г, тем больше Хср и а (табл. 7.2).

2014-02-17

2014-02-17 2741

2741