Таблица 7.2. Параметры распределения ионов легирующих элементов в кремнии при ионной имплантации

| £,кэВ | B(z = 5) Хср, нм а, нм | Al(z=13) Яср, нм а, нм | Р(*=15) Я«р, нм а, нм | As (г = 33) Хср, НМ 0, НМ |

| 1 3 5 10 20 30 40 50 60 70 80 100 120 140 160 180 200 220 240 260 280 300 350 400 500 600 700 800 900 1000 | 4 4 11 7 17 11 33 18 65 29 97 38 129 46 159 52 188 57 216 62 244 66 296 73 346 79 394 84 439 89 483 92 525 96 566 99 606 102 645 104 683 106 719 108 808 ИЗ 893 117 1053 124 1203 129 1346 133 1484 137 1617 140 1747 143 | 4 2 7 4 9 5 16 8 29 14 42 19 56 24 70 29 84 34 99 38 113 43 143 51 173 58 202 65 232 72 262 78 291 84 320 89 349 95 377 99 406 104 434 108 502 118 568 127 696 142 816 154 931 164 1041 173 1146 180 1247 187 | 3 2 7 4 9 5 15 8 26 12 37 17 49 21 61 26 73 30 86 34 98 38 124 46 150 53 176 60 202 66 229 72 255 78 281 84 308 88 334 94 360 99 385 103 449 114 511 123 631 140 746 153 857 165 963 175 1066 184 1164 192 | 4 1 6 2 9 3 13 5 19 7 25 9 30 11 35 13 40 15 45 16 51 18 61 21 71 25 82 28 92 31 103 35 114 38 125 41 136 44 147 47 158 51 169 54 198 61 227 69 285 83 345 96 405 108 465 120 525 132 585 142 |

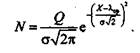

Если направление ионного потока не совпадает с главным кристаллографическим направлением в монокристалле кремния, то распределение примеси по глубине подчиняется гауссову закону:

К режимам имплантации относят кратность ионизации атомов примеси п (иначе говоря, число единичных зарядов, которые несет ион), ускоряющее напряжение Uycx, кВ и дозу легирования Q, см"2.

|

|

|

Первые два параметра связаны с энергией, кэВ, простым соотношением:

(7.6) Доза легирования:

(7.6) Доза легирования:

(7.7)

(7.7)

где J — плотность ионного тока, А/см2; t — время облучения, с; q — заряд электрона, 1,6 • 1019Кл.

Из выражений (7.6) и (7.7) следует, что повышение кратности ионизации до двух или трех уменьшает необходимое ускоряющее напряжение для достижения необходимой энергии, но в то же время увеличивает длительность облучения (или плотность ионного тока) для достижения необходимой дозы легирования. Кроме того, получение потока двух- или трехзаряд-ных ионов требует повышения мощности, подводимой к разрядной камере установки. Таким образом, повышение кратности ионизации оправдано лишь в том случае, если рассчитанное при п = 1 ускоряющее напряжение превышает возможности установки.

В материале оксидной маски (Si02), имеющей более плотную структуру по сравнению с кремнием, имеет место более сильное торможение ионов, благодаря чему лишь незначительное количество ионов пронизывает маску и внедряются в кремний. За счет этого достигается избирательность легирования. При энергиях в десятки и сотни килоэлектронвольт ион способен при столкновении с ядрами кремния вызывать массовые смещения атомов в междоузлия решетки. В результате нарушения структуры монокристалла большое количество внедренной примеси оказывается пассивной, неспособной создавать подвижные носители заряда, а активная часть примеси создает носители с низкой подвижностью. Для восстановления нарушенного слоя и перевода всей внедренной примеси в активное состояние прибегают к отжигу поверхностного слоя путем облучения коротким (порядка 1 мс) и мощным импульсом инфракрасного излучения.

|

|

|

Преимущества ионной имплантации по сравнению с термической диффузией примеси следующие:

1) процесс не требует нагрева пластин и, следовательно, не приводит к

изменению параметров ранее сформированных слоев (за счет диффузионной

разгонки);

2) так как ионный пучок перпендикулярен к пластине, размеры леги

рованной области точно соответствуют размерам окна в оксидной маске;

Рис. 7.12. Формирование глубоких профилей:

а — ступенчатый процесс; б — комбинирование имплантационной загонки с диффузионной разгонкой

3) количество введенной примеси точно дозируется (контролируется в процессе облучения).

Недостатком процесса ионной имплантации является то, что при постоянной энергии ионов невозможно получить глубоко залегающий переход с одновременным присутствием примеси на поверхности. В связи с этим на практике применяют один из процессов (рис. 7.12).

1. Ступенчатый процесс — непрерывное и глубокое распределение при

меси от поверхности до перехода обеспечивается несколькими ступенями ле

гирования при различных энергиях, причем первый (глубокий) профиль обес

печивает заданную глубину залегания /т-и-переходаХ, а последний (у поверх

ности) — необходимую поверхностную концентрацию no (рис. 7.12, а).

2. Комбинированный процесс — имплантационная загонка примеси

при низкой энергии обеспечивает необходимую дозу легирования Q и при

сутствие примеси на поверхности, а диффузионная разгонка — заданную

глубину залегания/>-л-переходаА'„ (рис. 7.12, б).

Установка ионной имплантации представляет собой вакуумную камеру, состоящую из ряда блоков, последовательно состыкованных с помощью уплотнений из вакуумной резины. Из источника примесь в парообразном или газообразном виде попадает в разрядный блок (ионизатор), из которого отрицательным потенциалом в 20...25 кВ ионы вытягиваются в магнитный сепаратор (масс-анализатор). Здесь в постоянном магнитном поле происходит разделение траекторий ионов с различным электрическим зарядом так, что в следующий блок проходит моноэнергетический поток ионов (с расчетным значением п). В этом блоке с помощью системы электродов ионному пучку придается плоская (ленточная) форма и в следующем блоке (ускорителе) ионы разгоняются до необходимой энергии. В рабочую камеру, таким образом, проходит плоский (ленточный) ионный луч, неподвижный в

|

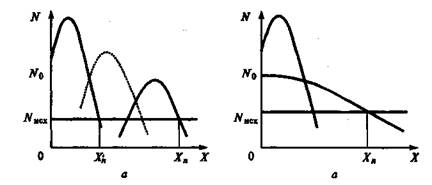

пространстве. Схема рабочей камеры (последнего блока установки) приведена на рис. 7.13.

| Рис. 7.13.Схема рабочей камеры установки ионной имплантации |

Облучаемые пластины 5, несущие оксидную маску, размещаются по периферии держателя (контейнера) 1 в несколько ярусов. В процессе облучения пластин неподвижным ленточным лучом 4 контейнер вращается и совершает возвратно-поступательное движение. Пластины, таким образом, постепенно набирают необходимую дозу легирования. Между пластинами располагаются датчики 3, принимающие ту же дозу заряда, что и пластины. рис. 7.13. Схема рабочей камеры установки ионной им-По достижении необходимой дозы плантации

плантации

системой контроля вырабатывается сигнал, отключающий ионный луч.

Перед выгрузкой контейнера с обработанными пластинами вакуумный затвор 2 отсекает рабочую камеру от остального объема установки, камеру открывают и проводят замену контейнера с пластинами. После закрытия камеры и открывания затвора вакуумные насосы восстанавливают рабочее давление (примерно КГ4 Па) в объеме установки, и начинается следующий цикл обработки.

Технические характеристики установки ионной имплантации «Везу-вий-9» следующие:

|

|

|

Тип разрядной камеры................................................... Магнетронный

Максимальный ток разряда, А..................................... 5

Максимальное напряжение разряда, В.................................... 500

Напряжение экстракции ионов, кВ............................................ 25

Напряженность магнитного поля масс-сепаратора, А/м 24 • 104

Угол поворота ионного пучка, град............................ 110

Радиус равновесной траектории, м............................. 0,3

Максимальный ионный ток, мкА:

для 2-зарядных ионов............................................................ 600

для 3-зарядных ионов........................................... 150

Максимальное ускоряющее напряжение, кВ................. 600

Количество пластин, обрабатываемых в одном цикле, шт., при диаметре пластин:

75 мм..................................................................... 54

100 мм...........,....................:................................ 36

Скорость движения контейнера с пластинами:

вращательного, об/мин.......................................... 20

возвратно-поступательного, цикл/мин............................... 6

Предельный вакуум в рабочем объеме установки, Па... 6,5 • 10~*

|

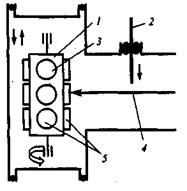

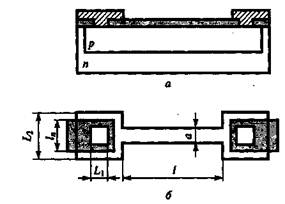

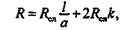

Структура и топология резистора, сформированного в полупроводниковом материале, приведены на рис. 7.14. Сопротивление резистора складывается из сопротивления линейной части, которое подчиняется выражению R = Rc^l/a, и сопротивления приконтактных областей, которое определяется эмпирическим коэффициентом k, выраженным в долях Ren-

| Рис. 7.14.Структура (а) и топология (б) полупроводникового резистора |

|

Рис. 7.14. Структура (а) и топология (б) полупроводникового резистора

где / и а — соответственно длина и ширина линейной части резистора, мкм; КсЯ — удельное поверхностное сопротивление слоя, Ом.

Коэффициент k зависит от формы и размеров приконтактной области и ширины а линейной части резистора. Он определяется по номограммам, приведенным в табл. 7.3. Размер а должен быть минимально возможным, но следует учитывать, однако, возможности технологии и требования точности сопротивления (с уменьшением ширины точность уменьшается).

Расчет минимальных размеров приконтактных областей проводят по правилам, изложенным в § 7.10. После определения а и £ из соотношения для R вычисляют длину / линейной части резистора. Для формирования резисторов могут быть использованы любые слои физической структуры ИМС. На практике находят применение резисторы на основе эмиттерного слоя (сопротивление в несколько десятков Ом), базового слоя (от сотен до нескольких тысяч Ом), слоя активной базы (десятки тысяч Ом, так называемые ПИНЧ-резисторы).

|

|

|

2014-02-17

2014-02-17 987

987