ТО-3 выполняется в депо приписки. Кроме осмотров и работ выполняемых при ТО-2 выполняют: смену фильтров, снятие форсунок для проверки на стенде. Во время одного из очередных ТО-3 может производиться обточка бандажей без выкатки колесных пар, т.е. ТО-4.

Назначение ТО-1, ТО-2, ТО-3, ТР-1, ТР-2, ТР-3, СР, КР.

ТО-1 выполняется локомотивными бригадами при приемке-сдаче локомотива, на путях основного и оборотного депо, в пунктах смены локомотивных бригад и при остановках на промежуточных станциях.

В перечень работ по ТО-1 входят:

проверка состояния экипажа, тормозного оборудования и

тяговых двигателей -проверка наличия пломб в установленных местах, наличия инструмента, запчастей и сигнальных принадлежностей

- устранение неисправностей в эл. цепях

- зачистка контактов электрических аппаратов;

- смена перегоревших ламп и предохранителей; устранение утечек в трубопроводах с

перестановкой труб, фланцевых соединений и вентилей

- систематическая продувка воздушных резервуаров, тормозной магистрали

|

|

|

очистка экипажной части и оборудования внутри локомотива

ТО-2 выполняют на смотровых канавах и в пунктах технического обслуживания локомотивов. Периодичность ТО-2 устанавливает начальник дороги в пределах 24-48 час. независимо от пробега.

При ТО-2 выполняются следующие работы:

проверяют ритмичность работы механизмов и агрегатов

правильность показаний контрольно-измерительных приборов

действие песочной системы, звуковых сигналов и стеклоочистителей

устойчивость работы регулятора дизеля

сливают отстой из топливного бака и конденсат из главных резервуаров

проверяют нет ли постороннего шума в электрических машинах

- проверяют напряжение вспомогательного генератора

- сразу после остановки дизеля проверяют на ощупь нагрев подшипников всех эл.машин, а также осматривают тяговый генератор, двухмашинный агрегат и ТЭД

- производят ревизию электрических аппаратов и аккумуляторной батареи

- по экипажу проверяют выход штоков тормозных цилиндров, действие ручного тормоза, заменяют изношенные тормозные колодки.

- при необходимости добавляют смазку в МОП и кожухи тяговых редукторов.

ТР-1 делают в основном депо. При этом выполняют:

ревизия, а при необходимости ремонт кол. пар, рессорного подвешивания, тормозного оборудования, регулировку клапанов проверка зазоров в подшипниках коленвала и МОП осмотр поршневых колец и втулок цилиндров

На ТР-2 дополнительно к ТР-1 выполняют:

ремонт шатунно-поршневой группы и втулок цилиндров

ревизия и очистка турбокомпрессоров со снятием с локомотива

ремонт топливной аппаратуры, редукторов и агрегатов наддува ревизию букс с проверкой разбегов колесных пар

|

|

|

ремонт компрессора и автотормозных приборов

полный осмотр и ремонт автосцепного устройства

ремонт реверсора, контакторов, электропневмопривода РЧО

прожировку кожаных манжет аппаратов

лечебный заряд батареи

ревизию якорных подшипников всех эл. машин.

После ТР-2 проводят полные реостатные испытания.

На ТР-3 дополнительно к ТР-2 ремонтируют:

антивибратор, предельный регулятор, насосы, секции холодильника, электрические машины, эл.аппараты, аккумуляторную батарею, выкатка тележек с их полной разборкой, освидетельствованием и ремонтом колесных пар

ремонт АЛСН, автостопа, скоростемера и противопожарной установки.

После ТР-3 проводятся полные реостатные испытания и обкаточные испытания пробной поездкой.

СР предназначен для восстановления эксплуатационных характеристик тепловоза путем замены и ремонта изношенных агрегатов, сборочных единиц и деталей.

На КР дополнительно к СР ремонтируют базовые узлы, полностью заменяют кабели и провода, а также выполняют модернизацию тепловоза.

Экипажная (механическая) часть служит для:

- преобразования энергии, получаемой от ТЭД, в механическую работу по перемещению поезда по рельсовому пути;

- передачи силы тяжести тепловоза на ж.д. путь;

- создания условий нормального движения в рельсовой колее;

- размещения оборудования и кабин управления

Экипажная (механическая) часть состоит из:

- кузова с оборудованием;

- тележек;

- автосцепок с поглощающими аппаратами.

Кузова тепловозов обеспечивает защиту оборудования и локомотивной бригады от действия внешней среды. Они бывают двух типов:

- капотные (маневровые локомотивы);

- вагонные (магистральные локомотивы).

В зависимости от распределения внешних нагрузок между элементами кузова их подразделяют на два вида:

а) кузова с несущей рамой (все нагрузки воспринимает главная рама, основой которой являются мощные продольные балки);

б) цельнонесущие кузова.

Устройство кузова:

- кабина управления

- проставка высоковольтной камеры

- дизельное помещение

- съемные секции крыши кузова

- холодильная камера

- верхние жалюзи холодильной камеры

- боковые жалюзи холодильной камеры

Главная рама служит для…

I. Установки:

- дизель - генератора;

- вспомогательного оборудования;

- кузова и топливного бака.

II. Передачи:

- на автосцепку от шкворней рамы тягового усилия, развиваемого тяговыми

электродвигателями;

- восприятия ударных нагрузок при толчках и сжимающих усилий при торможении.

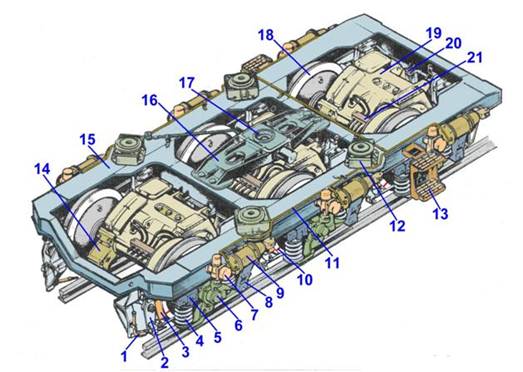

Тележка в исполнении для тепловоза 2ТЭ116 состоит из следующих основных частей: рамы тележки, трех колесно-моторных блоков 19, рессорного подвешивания 4, опорно-возвращающего устройства 12, рычажной передачи тормоза 2, воздухопровода тормозного 11, трубопровода песочного 1. Она представляет собой унифицированную бесчелюстную трехосную тележку с индивидуальным приводом каждой колесной пары через односторонний и одноступенчатый тяговый редуктор от тягового электродвигателя постоянного тока ЭД-118А или ЭД-118Б с циркуляционной принудительной системой смазки моторно-осевых подшипников. Установка двигателей на тележке выполнена опорно-осевой с рядным их расположением. Такое расположение двигателей является одним из средств улучшения использования сцепной массы за счет однозначного распределения нагрузок по осям от тяги при движении тепловоза. Как показали испытания, улучшилось использование сцепной массы тепловоза на 10—12 %.

Рис.5. Тележка тепловоза 2ТЭ116:

1-песочная труба; 2-тормозная рычажная передача; 3-тормозная колодка; 4-пружинный комплект; 5-короткий кронштейн под буксовый поводок; 6-букса; 7-фрикционный гаситель колебаний;

|

|

|

8-длинный кронштейн под буксовый поводок; 9-тормозной цилиндр; 10-контрольная риска на бандаже колесной пары; 11-тормозной воздухопровод; 12-роликовая опора; 13-лестница;

14-моторно-осевой подшипник; 15-рама тележки; 16-шкворневая балка; 17-шкворневое устройство; 18-колесная пара; 19-тяговый электродвигатель; 20-кронштейн подвески тягового электродвигателя; 21-клица выводных кабелей тягового электродвигателя.

Связь между рамой тележки и колесными парами осуществляется.через поводковые бесчелюстные буксы с жесткими осевыми упорами качения одностороннего действия. Такая связь позволяет передавать от колесных пар на раму тележки упруго, без наличия трения скольжения и зазоров, силу тяги и торможения, поперечные силы при набегании на рельс, а также обеспечивать симметричность и параллельность осей колесных пар в раме тележки и относительные вертикальные колебательные перемещения рамы тележки. Кроме того, для.уменьшения воздействия тепловоза на путь увеличена поперечная подвижность средней к.п. за счет установки ее в буксах со свободным осевым разбегом ±14 мм.

Положение рамы тележки относительно колесных пар определяется пружинными комплектами индивидуального буксового рессорного подвешивания. Рессорным подвешиванием без учета поводков обеспечивается статический прогиб 126 мм и зазор 40—50 мм между корпусом буксы и боковиной рамы тележки, необходимый во избежание ударов при колебаниях надрессорного строения, возникающих при движении тепловоза и зависящих от состояния пути. Каждый пружинный комплект устанавливается с прокладками, которые служат для регулирования распределения нагрузок по осям тепловоза.

Параллельно индивидуальному буксовому рессорному подвешиванию включены фрикционные гасители колебаний сухого трения, которые способны одновременно гасить все три вида колебаний: подпрыгивание, галопирование и поперечную качку. Демпфирование колебаний регулируется изменением силы трения и на основании испытаний тепловоза обеспечивается в диапазоне 5—6 % к подрессоренному весу, что соответствует коэффициенту демпфирования 4—5, представляющему собой отношение работы сил трения фрикционных гасителей к работе упругих сил системы рессорного подвешивания при изменении прогиба от нуля до статического. Ведутся работы по внедрению гидравлических гасителей колебаний вязкостного трения.

|

|

|

В конструкции тележки применен пневматический, индивидуальный (для каждого колеса) колодочный тормоз с двусторонним нажатием чугунных гребневых тормозных колодок на колеса тепловоза. Каждое колесо обслуживается одним тормозным цилиндром через рычажную передачу. Рычажная передача имеет повышенную жесткость в поперечной плоскости благодаря установке между тормозными колодками поперечных триангелей для более надежного удержания колодок от сползания с бандажей и возможности применения безгребневых секционных тормозных колодок. Установочный выход штока тормозного цилиндра составляет 55 мм при зазоре 7 мм между колодкой и бандажом. Эксплуатационный выход штока должен быть в пределах 55 — 120 мм. Для его регулировки на продольных тягах рычажной передачи установлены типа «винт—гайка» регуляторы выхода штока тормозного цилиндра. Проводятся опытно-конструкторские работы по внедрению тормозных цилиндров ТЦР-10'' со встроенными регуляторами выхода штока, позволяющие без ручных регулировок поддерживать постоянный бандажный зазор до полного предельного износа тормозных колодок.

Нагрузка от надтележечного строения тепловоза передается на четыре комбинированные с резинометаллическими элементами роликовые опоры, которые размещены на боковинах рамы тележки. Каждая опора по отношению центра поворота тележки установлена так, что роликовой частью обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) достигается за счет поперечного сдвига каждого комплекта из семи резинометаллических элементов, установленных на верхней плите роликовой опоры. Как возвращающий момент, так и момент упругих сил опор обеспечивают гашение относительных колебаний кузова и тележек в горизонтальной плоскости без установки дополнительных демпферов при движении тепловоза со скоростью до 120 км/ч. При таком опорно-возвращающем устройстве возможен устойчивый максимальный поворот тележки (с учетом относа) относительно кузова до 5°, а упругое опирание кузова позволяет получить дополнительный прогиб до 20 мм в рессорном подвешивании тепловоза.

Сила тяги от рамы тележки на кузов передается шкворневым узлом, обеспечивающим поперечную свободноупругую подвижность шкворня кузова ±40 мм. Шкворень также является осью поворота тележки в горизонтальной плоскости. Вследствие минимального одинакового значения поколесной базы тележки 1850х2 мм и рядного расположения двигателей шкворневой узел размещен на продольной балке, расположенной над боковинами рамы тележки. Хотя такое расположение устройства передачи силы тяги и снижает ее реализацию, но благодаря рядному расположению двигателей, сосредоточению основного прогиба рессорного подвешивания в первой ступени, поводковых бесчелюстных букс и упругого опирания кузова на раму тележки теоретический коэффициент использования сцепной массы тепловоза составляет 0,89, что значительно выше по сравнению с тепловозами 2ТЭ10Л, ТЭЗ, 2М62.

Тележка тепловоза прошла всесторонние испытания по своим динамико-прочностным и по воздействию на путь качествам при участии ведущих научно-исследовательских институтов. По результатам испытаний были доведены:

- прочностные качества корпусов букс, рамы тележки до обеспечения коэффициентов запаса прочности не менее 2;

- показатели надежности и долговечности тягового редуктора до 1,2—1,8 млн. км пробега за счет замены жесткой зубчатой передачи с модулем 11 мм на передачу с модулем 10 мм и упругим зубчатым колесом;

- показатели вертикальной и горизонтальной динамики, обеспечивающие без ограничения по ходовой части экипажа прохождения тепловозом прямых, крутых кривых участков пути и стрелочных переводов в результате замены жестких опор кузова на комбинированные с резинометаллическими элементами роликовые опоры.

Обе тележки (передняя и задняя) тепловоза по своей конструкции одинаковы, за исключением наличия на передней рычажной передаче ручного тормоза, подножек для входа в тепловоз и привода скоростемера. Ниже приведены конструктивные исполнения основных узлов и деталей тележки, их эксплуатационно-ремонтные особенности.

2014-02-24

2014-02-24 5737

5737