ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ СБОРКИ АППАРАТОВ ХИМИЧЕСКОЙ, ПИЩЕВОЙ И СМЕЖНЫХ ОТРАСЛЕЙ ПРОМЫШЛЕННОСТИ

Основной частью любого емкостного аппарата является корпус. Если корпус предназначен для аппаратов, работающих под давлением свыше 0,07 МПа, он должен быть сконструирован и изготовлен в строгом соответствии с правилами Госгортехнадзора. Указанные правила не распространяются на корпуса аппаратов емкостью не выше 25 л, у которых произведение емкости на рабочее давление не более 20. На корпусах аппаратов, подлежащих сдаче по правилам Госгортехнадзора, должна быть прикреплена заводом-изготовителем металлическая пластинка с нанесенным клеймлением следующих паспортных данных: номер аппарата, год изготовления, рабочее и пробное давление, МПа, допустимая температура стенок сосуда, °С.

Аппараты изготавливают в соответствии с требованиями ОСТ 26-291-94, ДСТУ 3-17-191-2000

Цельносварные цилиндрические корпуса собирают из обечаек и днищ с приваренными к ним деталями штуцеров, лазов, люков и опорных устройств. Высота корпуса, собранного из отдельных обечаек, может быть любой. Однако следует назначать высоту отдельных обечаек исходя из наиболее экономичного использования листов по их ширине. В корпусах допускается одна обечайка с минимальной высотой 400 мм. Днища корпусов выполняют эллиптической, коробчатой, сферической, конической и плоской форм.

|

|

|

Допускается применение конических неотбортованных днищ. Они должны иметь общий центральный угол не более 45°. Применение приварных плоских днищ допускается для корпусов, внутренний диаметр которых не более 500 мм.

Все детали корпусов соединяются сваркой. Сварные швы должны быть только стыковыми. Соединения втавр допускаются для приварки плоских днищ, фланцев, трубных решеток, штуцеров.

Сварные швы должны быть доступны для визуального осмотра и контроля при изготовлении, монтаже и эксплуатации аппаратов.

В горизонтальных аппаратах, нижняя часть которых малодоступна для осмотра, продольные швы не следует располагать в пределах центрального угла, равного 140°, нижней части корпуса. Швы должны быть расположены вне опор корпуса. При приварке опор или иных элементов к корпусу аппарата на расстояние между краем шва, расположенного на корпусе, и краем шва приварки должно быть не менее толщины стенки сосуда.

В корпусах допускается наличие не более одного замыкающего шва, доступного визуальному контролю только с одной стороны.

Продольные швы смежных обечаек и швы днищ должны быть смещены один относительно другого на величину трехкратной толщины наиболее толстого элемента, но не менее чем на 100 мм между осями швов. Для аппаратов, работающих под давлением до 1,6 МПа и при температуре до 400 °С продольные швы смежных обечаек или днищ допускается не смещать, если швы выполнены автоматической или электрошлаковой сваркой и при условии 100 %-ного просвечивания или ультразвуковой дефектоскопии мест пересечения швов.

|

|

|

Методы сборки стыковых соединений под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом. Взаимное расположение элементов фиксируется прихватками.

Для элементов, изготовленных из двухслойной стали, прихватку следует выполнять со стороны основного слоя.

Совместный увод кромок в продольных и кольцевых швах (угловатость) не должна превышать 10 % толщины листа ±3 мм, но не более 5 мм. Угловатость продольных швов определяют по шаблону, длина которого (по хорде) равна 1/3 радиуса обечайки, а угловатость кольцевых швов – линейкой длиной не менее 200 мм. Точность стыковки концов обечаек, соединяемых с другими обечайками или днищами, должна быть обеспечена в пределах допусков на смещение кромок в кольцевых швах.

Сварка корпусов в зависимости от их конструкции и размеров может быть произведена любым из методов промышленной сварки, кроме газовой. Качество сварных соединений следует контролировать в строгом соответствии с требованиями Госгортехнадзора и технологических процессов.

Отверстия в стенках корпусов для люков и лазов должны быть расположены вне сварных швов. В отдельных случаях это допускается при установке люков и лазов с условием двустороннего провара швов и обязательным укреплением отверстий. Расстояние от кромки любого отверстия на выпуклом днище до внутренней поверхности отбортовки, измеряемое по проекции, должно быть не менее 0,1 внутреннего диаметра днища. Если размер отверстия в днище превышает 1/2 его диаметра, то рекомендуется делать обратно выгнутый, шаровой или конический переход.

При сборке плоских фланцев с патрубками следует обеспечивать равномерный кольцевой зазор между патрубками и фланцем. Зазоры на сторону между наружной поверхностью обечайки и внутренней расточкой плоского фланца не должны превышать 2,5 мм.

Выполняя приварку фланцев к патрубкам, необходимо следить за перпендикулярностью оси патрубка к торцовой поверхности фланца. Отклонение от перпендикулярности торца допускается 1 мм на 100 мм наружного диаметра фланца, но не более 3 мм. Внутреннее смещение кромок из-за неточности сборки и разной толщины элементов должно быть не более 2,5 мм.

Установка штуцеров, люков и муфт на продольных швах корпусов разрешается в виде исключения, если их диаметр не превышает 15 мм, при расстоянии между центрами корпусов не менее двух диаметров наибольшего отверстия. Установка штуцеров, люков и муфт на кольцевых швах допускается во всех случаях, если это обосновано расчетом. При необходимости в соответствии с расчетными данными производится укрепление отверстий. Расположение отверстий на сварных швах, не проходящих через днища, не допускается.

При приварке к корпусу укрепляющих колец муфт, штуцеров, люков расстояние между краем шва сосуда и краем шва приварки должно быть не меньше толщины стенки корпуса, но во всех равно либо больше 20 мм. Допускается изготовление укрепляющих колец из двух частей, при этом сварной шов кольца должен быть расположен под углом не менее 45° к продольной оси аппарата и проварен на полную толщину кольца.

Погрешности при установке штуцеров и люков регламентируются следующими условиями: 1) отклонения в расположении осей штуцеров и люков от номинальных размеров составляют ±10 мм; 2) отклонения диаметров отверстий под штуцеры и люки должны быть в пределах зазоров, допускаемых для сварных соединений; 3) оси отверстий для болтов и шпилек фланцев не должны совпадать с главными осями продольных сварных швов аппаратов, и их следует располагать симметрично относительно этих осей (отклонение в пределах ±5°); 4) отклонение в высоте (вылете) штуцеров ±5°.

|

|

|

Необходимость термообработки указывают в чертежах и технологической документации. Корпуса и их элементы, изготовленные из углеродистых и низколегированных сталей с применением сварки, штамповки или вальцовки (обечаек), подлежат обязательной термообработке в тех случаях, когда толщина стенки цилиндрической или конической частей днища, фланца или патрубка в месте их сварного соединения превышают 36 мм, толщина стенки конических или цилиндрических элементов корпуса, изготовленных из листовой стали вальцовкой, превышает величину S > 0,009 (DВН + 120), где DВН – минимальный внутренний диаметр корпуса, мм.

Днища сосудов (независимо от толщины стенки), изготовленные методом холодной штамповки (во всех случаях) или методом горячей штамповки при температуре ее окончания ниже 700 °С, подлежат термообработке.

Термообработке подлежат также любые корпуса, в стенках которых в процессе изготовления возможно появление недопустимых напряжений.

Собранные корпуса должны удовлетворять следующим требованиям.

1. Отклонение по длине сосуда или аппарата не должно превышать 0,3 % номинальной длины корпуса, но во всех случаях не более +75 мм.

2. Непрямолинейность изделия не должна выходить за пределы 2 мм на длине 1 м, а на всей длине изделия не более 20 мм при длине изделия до 10 м, 30 мм – при длине изделия более 10 м.

3. У аппаратов с внутренними устройствами, устанавливаемыми в аппарат в собранном виде, непрямолинейность не должна быть более величины номинального зазора между внутренним диаметром корпуса и наружным диаметром устройства.

Овальность цилиндрической части аппаратов допускается в пределах 1 % номинального диаметра, но не более 20 мм для сосудов и аппаратов диаметром свыше 2000 мм. Овальность для корпусов, работающих под вакуумом или наружным давлением, не должна выходить за пределы 0,5 % номинального диаметра и не должна превышать 20 мм для сосудов и аппаратов свыше 4000 мм.

|

|

|

Типовой технологический процесс сборки цилиндрических емкостей аппаратов приводится ниже. В качестве оборудования используется сборочный стенд, мостовой кран и др.

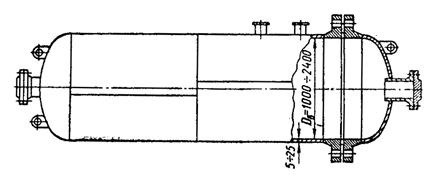

Рисунок 30.1 – Подогреватель воды

1. Корпус подогревателя предназначен для подогрева питательной воды паровых котлов. Рабочая среда – пар. Давление пара в корпусе 1,6 МПа. Температура пара 300–400°С. Аппарат І группы.

2. Все детали корпуса изготавливают из стали марки 20 К. При изготовлении руководствуются правилами Госгортехнадзора ОСТ 26-291-94, ДСТУ-17-191-2000.

3. После изготовления провести гидравлическое испытание при пробном давлении. Рабочее положение корпуса – вертикальное.

Таблица 30.1 – Технологический процесс сборки подогревателя воды для паровых котлов.

| № перехода | Содержание перехода | Приспособление (код, наименование) | Инструмент (код, наименование) |

| І Сборочная | |||

| Собрать днище с фланцем, выдержать зазор, закрепить прихватками ручной электродуговой сваркой | Пневматическая шлифовальная машина и пневмомолоток | Зубило, молоток, абразивный круг | |

| Собрать крышку на стенде для сварки кольцевого стыка | |||

| Зашлифовать разделку и кромки на 50 мм с двух сторон | |||

| Заварить электросваркой под слоем флюса кольцевой внутренний шов с обивкой шлака | |||

| Подрубить, зачистить. Удалить дефекты. Зашлифовать | |||

| Срубить временные крепления | |||

| Заварить под слоем флюса на автомате наружный шов с обивкой шлака | |||

| Подрубить и зачистить шов, удалить дефекты, зашлифовать | |||

| Срубить усиление по кольцевому шву крышки | |||

| Заварить ручной электродуговой сваркой подрезы в местах установки временных креплений | |||

| Снять крышку с приспособления | |||

| ІІ Контрольная | |||

| Проверить основной металл фланца на склонность к межкристаллитной коррозии методом анодного травления | |||

| Произвести контроль качества сварных соединений | Рентгеновская установка РУП-200М, ультразвуковой дефектоскоп УЗД | Кассеты, распорки | |

| ІІІ Сборочная | |||

| Разместить крышку под установку уха и штуцеров | |||

| Подогнать и прихватить ухо по разметке | |||

| Установить в отверстиях крышки штуцера, произвести прихватку | |||

| Зашлифовать зону приварки с двух сторон на ширину 50 мм | |||

| Приварить ухо и штуцера с обивкой шлака | |||

| Проверить, подрубить швы, зашлифовать | |||

| Смыть защитный слой каолина | |||

| IV Сборочная | |||

| Собрать обечайку с фланцем, выдержать расположение фланца к корпусу | Пнефмошлифовальная машина. Струна металлическая, молоток Приспособление для газопламенной вырезки отверстий | Абразивные круги, чертилка, кернер, рулетка металлическая, l =10 м | |

| Прихватить и приварить ручной электродуговой сваркой временные крепления | |||

| Собрать днища с обечайкой, выставить, прихватить временные крепления (крепление снаружи изделия) | |||

| Зашлифовать околошовную зону кольцевых стыков днища шириной 50 мм от кромки внутри | |||

| 5. | Заварить под слоем флюса кольцевые подварочные швы днища и фланца (под автоматическую сварку) с внутренней стороны | ||

| Шлифовать околошовную зону кольцевых стыков шириной 20 мм от кромки снаружи | |||

| Заварить кольцевые швы в два-три прохода | |||

| Обработать кольцевые швы после приварки днища и фланца, удалить шлак, снять наплывы | |||

| Приварить транспортные уши к корпусу | |||

| Разметить корпус под вырезку и сверление отверстий для штуцеров | |||

| Вырезать в корпусе отверстия согласно разметке с припуском по 5 мм под зачистку | |||

| Снять фаску в местах установки штуцеров | |||

| Установить на корпус штуцеры, прихватить и заварить | |||

| Обить на сварных швах шлак, снять наплывы, произвести маркировку и клеймление корпуса | |||

| V Контрольная | |||

| Проверить основной металл фланца на склонность к межкристаллитной коррозии по ГОСТ 6032-75 | Рентгеновская установка РУП-200М или ультразвуковой дефектоскоп УЗД | Кассеты, распорки | |

| Произвести контроль качества сварных соединений | |||

| VІ Контрольная | |||

| Установить на все штуцеры заглушки | Стенд для гидроиспытаний | ||

| Установить корпус в вертикальное положение. Уложить на фланец прокладку. Накрыть корпус крышкой. Установить и затянуть крепежные детали | |||

| Произвести гидравлическое испытание согласно инструкции предприятия и разделу 4–7 правил Госгортехнадзора |

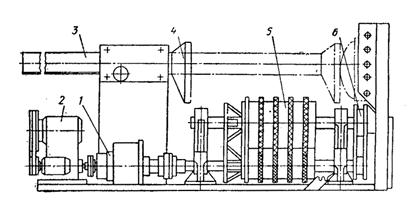

Рисунок 30.2 – Стенд для установки крышек под сварку (к операции І переход 2)

Стенд (рис. 30.2) предназначен для сварки неразъемных цилиндров и крышек с фланцами. Стенд имеет малые катки 6, на которые устанавливают крышку. Фланец крышки упирается в реборду катка и в страхующую штангу, закрепленную на требуемой высоте в отверстиях стоек рамы. Редуктор 2 и вариатор 1 обеспечивают нужную скорость вращения. Выдвижная штанга 3 и упор 4 предназначены для фокусирования крышки со стороны днища. На установке можно сваривать цилиндры. Большие катки 5 с пятью резиновыми бандажными кольцами служат для установки цилиндров.

2014-02-09

2014-02-09 4215

4215