Сварные изделия не должны иметь дефектов в виде трещин, пор, неметаллических включений и п.т. Механические и теплофизические свойства сварных участков, по возможности, должны быть такими же, как свойства свариваемых деталей.

Малоуглеродистые и низколегированные стали хорошо свариваются всеми способами сварки. Основным затруднением при сварке этих сталей является закалка околошовной зоны и вероятность образования холодных трещин. Поэтому при электродуговой сварке рекомендуется предварительно подогревать заготовки до температур 100–300 °С, а непосредственно после сварки подвергать готовые изделия отпуску.

Высоколегированные стали вследствие их меньшей теплопроводности и повышенного значения коэффициента термического расширения свариваются гораздо хуже. При дуговой сварке возможен их перегрев, что повлечет за собой возникновение значительных деформаций и появление трещин. В связи с этим сварку ведут при пониженном значении тока с предварительным подогревом заготовок и с обязательной термической обработкой после сварки.

|

|

|

При сварке нержавеющих аустенитных сталей необходимо производить сварку с перерывами, с тем, чтобы не допускать перегрева металла. В случае сварки толстых деталей каждый последующий слой наклепывается после полного остывания предыдущего и зачистки его.

При сварке меди необходимо учитывать, что теплопроводность меди в 5,5 раз выше, чем у железа. Это вызывает высокий теплоотвод от места сварки и увеличивает ширину разогрева металла.

Медь способна к сильной окисляемости с образованием закиси меди Cu2O, которая в виде низкоплавкой эвтектики располагается по границам кристаллов сварного шва, делая его хрупким. Способность меди в большей степени, чем железо, растворять газы, вызывает пористость шва при остывании.

Примеси кислорода, водорода, висмута, свинца, серы, фосфора, сурьмы, мышьяка существенно ухудшают свариваемость меди.

При температуре 500 °С медь теряет прочность и пластичность.

Сварку меди производят неплавящимися или плавящимися электродами в среде аргона или азота и их смеси. Сварка может осуществляться вольфрамовым электродами на постоянном токе прямой полярности, угольным электродом или металлическим электродом со специальным покрытием. В качестве присадочного материала используют прутки или проволоку из чистой меди. Во всех случаях необходимо обеспечить: 1) защиту сварочной ванны от окисления; 2) раскисление жидкой меди; 3) дополнительный подвод тепла. После сварки меди любым способом сварные швы необходимо проковывать.

При сварке алюминия и его сплавов необходимо учитывать, что алюминий энергично реагирует с кислородом, образуя тугоплавкий окисел Al2O3 с температурой плавления 2050 °С (чистый алюминий плавится при 658 °С) и большим удельным весом 3,9 (чистый 2,7). Он может оставаться в металле шва и резко снижать механические свойства сварных соединений. Теплопроводность алюминия в 3 раза выше, чем у железа, а коэффициент линейного расширения в два раза выше, чем у железа. В интервале температур 500–600 °С алюминий очень непрочен и свариваемые детали могут быть разрушены даже под собственным весом. Алюминий при нагреве не имеет пластического состояния и сразу же из твердого состояния переходит в жидкое.

|

|

|

Перечисленные особенности затрудняют процесс сварки алюминия и требуют применения специальной технологии, которая сводится к следующему: 1) для растворения окислых пленок применяют специальные флюсы и электродные покрытия, остатки которых должны быть тщательно удалены с металла после сварки; 2) в качестве присадочного материала рекомендуется алюминиевая проволока, содержащая 5 % кремния; 3) листы толщиной 6–7 мм сваривают в один проход без разделки кромок, сварка листов большой толщины осуществляется с разделкой кромок со скосом 30–60°; 4) сварку рекомендуется вести на стальных подкладках; 5) толстолистовой алюминий (более 20 мм) сваривают с предварительным нагревом до 300–400 °С.

В начале сварки применяют ток большего значения, а по мере разогрева детали величину тока снижают на 10–15 %.

Сварку алюминия и его сплавов обычно ведут аргонно-дуговым способом. Листы толщиной от 0,5 до 10 мм сваривают неплавящимся вольфрамовым электродом или угольным электродом, более толстые листы сваривают плавящимся электродом. Сварку ведут на постоянном токе обратной полярности.

В практике приходится иметь дело с четырьмя основными группами алюминиевых сплавов: алюминиево-маргацовистые сплавы АМц, алюминиево-магниевые АМг, Алюминиево-медные Д (типа дуралюмина) алюминиево-кремниестые АС (силумин). Первые три группы сплавов относятся к деформируемым сплавам, а четвертая – к литейным. Сплавы типа АМц содержат от 1 до 1,6 % марганца и обладают повышенной антикоррозионностью, прочностью, твердостью и хорошо свариваются. Прибавление магния в сплав улучшают его коррозионные свойства и прочность (сплав типа АМг содержит 2-6 % магния и хорошо сваривается), однако с увеличением содержания магния свариваемость сплава ухудшается.

Сплавы типа дуралюмина являются деформируемыми и упрочняемыми, т.е. повышающими свою прочность и твердость при термической обработке путем закалки с последующим искусственным или естественным старением.

Сварка листов алюминия или его сплавов толщиной до 4 мм производится встык без скоса кромок, с зазором 0,5 мм. При толщине 4–18 мм производится V – образный скос кромок под углом 30–35°.

Соединения внахлестку следует избегать, так как затекающий между кромками флюс в дальнейшем вызывает сильную коррозию. Перед сваркой кромки на ширину 30–60 мм в обе стороны шва должны быть обезжирены и зачищены металлической щеткой от слоя окиси алюминия. Слой окиси может быть удален химическим путем. Для сплавов АМц и АМг – 25 % раствор ортофосфорной кислоты, а сплавов АД и АМг – обезжиривание в щелочном растворе с последующим травлением в 4–5 %-ном растворе каустика в течение 1 мин и затем обработкой в 30–35 %-ном растворе азотной кислоты. После каждой операции заготовку необходимо тщательно промыть водой. Протереть и высушить. Сварку ведут на подкладных листах. Присадочный материал тот же по химическому составу, что и основной металл.

Сварка двухслойных сталей. Двухслойные стали представляют собой малоуглеродистые стали, облицованные тонким слоем коррозионностойкой стали.

|

|

|

Основной особенностью сварки двухслойных сталей является необходимость применения различных технологических процессов для сварки основного и облицовочного слоев. Сквозное проплавление разнородных металлов при сварке не допускается, так как в этом случае произойдет их смещение и разбавление легированного слоя углеродистой сталью.

Механизированную сварку изделий из двухслойных сталей обычно производят двухсторонним швом в такой последовательности. Швы сваривают по ручной подварке или на флюсовой подушке.

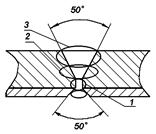

При сварке по ручной подварке сначала ручной сваркой со стороны малоуглеродистой стали накладывают разделительный слой 1 (рис. 29.5) до уровня слоя легированной. После наложения разделительного шва и его зачистки накладывают второй слой автоматической сваркой, заваривая швы малоуглеродистой сталью.

Рисунок 29.5 – Схема сварки

двухслойной стали

Рисунок 29.5 – Схема сварки

двухслойной стали

|

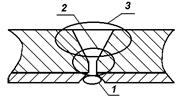

Рисунок 29.6 – Схема сварки

двухслойной стали

Рисунок 29.6 – Схема сварки

двухслойной стали

|

Сварку легированной стали производят в последнюю очередь, после вырубки корня шва. Сварку ведут вручную в среде аргона или применяют полуавтоматическую сварку под слоем флюса.

В случае, если сварка внутри аппарата затруднена, то сварку ведут со стороны основного слоя по следующей схеме (рис. 29.6).

Заваривается коррозионностойкий слой электродами, имеющими такой же состав стали, как и легированный слой. Затем заваривается зона 2 с электродами с повышенным составом легирующих элементов, а последним варится слой 3 углеродистой сталью.

Электродуговая сварка чугуна. В зависимости от сложности формы и размеров детали применяют горячую, полугорячую и холодную сварку чугуна.

Сварка чугуна применяется при ремонтных работах. Шов должен быть только горизонтальный ввиду большой жидкотекучести чугуна.

При большой длине шва в сварочную ванну вводят графитовые перегородки. Туда же вводят и флюс. Сварка на сквозняке недопустима.

В качестве электродов служит углеродистая сталь диаметром 4–6 мм с покрытием. Горячая сварка чугуна производится с предварительным подогревом чугуна до температуры 600-700 °С и медленным охлаждением сварного шва вместе с печью. В качестве присадочного материала используют чугунные прутки диаметром 8–25 мм с покрытием. Сварку ведут на постоянном токе, но она возможна и на переменном токе.

|

|

|

Полугорячая сварка чугуна проводится с предварительным нагревом до температуры 250–400 °С и медленном охлаждении.

Холодная сварка чугуна применяется в случае невозможности использования горячей или полугорячей сварки. Холодная сварка имеет следующие недостатки: в зоне расплавленного металла образуются твердые кристаллы (отбеленный чугун), возможно образование трещин. Основной и наплавленный металл отличается по свойствам и структуре. Присадочными материалами служит малоуглеродистая проволока диаметром 3–4 мм с меловым покрытием. Сварочный шов не поддается механической обработке. При использовании проволоки из никелевых сплавов диаметром3–4 мм с графитовым или меловым покрытием сварочный шов поддается механической обработке. В качестве присадочного материала может применяться пучок электродов, сталь, медь, латунь, чугун аустенитный.

Сварка титана. При сварке титана необходимо учитывать высокую активность его в интервале температур около 400–450 °С и соединения его с газами, содержащимися в воздухе, с образованием нитридов, гидридов, карбидов и пр., которые изменяют механические свойства сварного шва. Поэтому сварку титана ведут в среде аргона, т.е. аргонно-дуговой сваркой. Охлаждение сварного шва до температуры 350 °С также осуществляется в среде аргона. Для этой цели используют короба. Зачистка деталей осуществляется непосредственно перед сваркой. Электроды содержаться в отдельном тубусе.

2014-02-09

2014-02-09 3608

3608