Технические условия на изготовление колпачков

Изготовление колпачков тарелок колонных аппаратов

В колонных аппаратах применяют тарелки колпачковые, которые комплектуются колпачками стальными, медными, чугунными, керамическими.

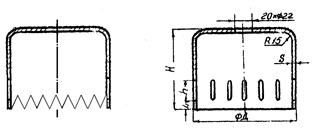

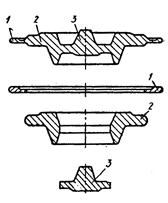

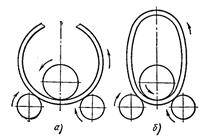

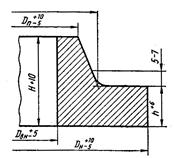

Стальные колпачки (Рис. 26.7.) изготавливают с наружным диаметром 60, 80, 100 и 150 мм с открытыми и закрытыми прорезями.

Рисунок 26.7 – Колпачки капсульные с прорезями:

а – открытыми; б – закрытыми.

Колпачки следует изготавливать из листового проката. Наибольшее отклонение наружного диаметра колпачка по нижней кромке зубьев для колпачков: D = 80 + 3 мм; D = 100 +4 мм; D = 15 + 6 мм.

Предельное отклонение угла прорези колпачка + 10. Смещение оси отверстия под болт относительно оси колпачка – не более 1,5 мм. Глубина рисок на наружной поверхности колпачка должна быть не более 0,2 мм.

Технология изготовления стального колпачка следующая.

1. Расконсервация.

2. Правка на листоправильной машине.

3. Резка листа на полосы на гильотинных ножницах с плоскими ножами.

4. Вырубка заготовки (диска) на прессе.

5. Вытяжка первая в штампе на прессе.

6. Термическая операция: нагреть токами высокой частоты (установка ТВЧ) колпачок из стали МСт 3 кп до температуры 600–650 °С и охладить на воздухе; колпачок из стали 08Х18Н10Т – до 1050–1100 °С, охладить в воде.

7. Вытяжка вторая – в штампе на прессе.

8. Контрольная операция. Проверить размеры колпачка, перекос вытяжки, отсутствие трещин.

9. Подрезка торца на токарно-винторезном станке.

10. Прессовая. Вырубка центрального отверстия.

11. Слесарная. Снять заусенцы после пробивки центрального отверстия.

12. Прессовая. Вырубка боковых отверстий.

13. Слесарная. Снять заусенцы после вырубки пазов.

14. Контрольная.

15. Моечная. Промыть колпачки растворителем. Просушить.

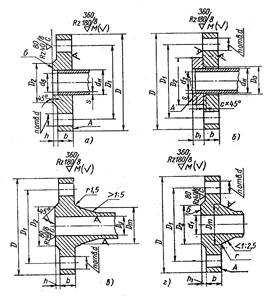

Параметры и размеры. Фланцы (рис. 27.1) трубопроводов и соединительных частей, а также входные и выходные фланцы арматуры машин, приборов, аппаратов и резервуаров, применяемых в химической, нефтеперерабатывающей и нефтехимической отраслях промышленности, изготавливают в соответствии с ОСТ 26-830—73, ОСТ 26-842—73, ГОСТ 28759.1-90-28759.8-90. В табл. 27.1 приведены области применения различных типов фланцев.

Рисунок 27.1 – Типы стальных фланцев: а — плоский приварной;

б— свободный на приваренном кольце; в— литой; г — приварной встык

При изготовлении теплообменных аппаратов фланцы корпусов распределительных камер и крышек для аппаратов диаметром 400 мм и выше, рассчитанных на условное давление 15,7 МПа, должны соответствовать действующим отраслевым стандартам, а для аппаратов с рабочей температурой одной или обеих сред 300 °С и более фланцы выполняют приварными встык с уплотнительной поверхностью выступ-впадина, для Ру –6,4 МПа – с уплотнительной поверхностью под металлическую прокладку восьмигранного сечения. Уплотнительную поверхность шип–паз можно применять только с прокладками, которые необходимо помещать в замкнутый объем, например, с прокладками из фторопласта. У теплообменных аппаратов, работающих под вакуумом, на корпуса, распределительные камеры и крышки устанавливают корпусные фланцы не менее чем РУ =1 МПа.

Таблица 27.1 – Области применения различных типов фланцев

| Тип фланцев (стальных) | Условный диаметр, Д У, мм | Условное давление Р, МПа | ОСТ |

| Плоские приварные | 10–1600 ' | 0,1–2,45 | 26-830–73 26-831–73 26-832–73 |

| Свободные на приварном кольце | 100–500 | 0,1–2,45 | 26-833–73 26-834–73 26-835–73 |

| Литые | 15–600 | 1,57–15,7 | 26-836–73 26-837–73 26-838–73 |

| Приварные встык | 10–800 | 0,59–15,7 | 26-839–73 26-840–73 26-841–73 26-842–73 |

Технические требования на изготовление фланцев должны соответствовать ОСТ 26-843–73 и ОСТ 26-291–94. Материал для изготовления фланцев выбирают в зависимости от температуры и среды, в которой они должны работать. Это в основном стали ВСт3сп3, 20К, 16ГС, 12Х18Н10Т, 10Х17Н13М2Т.

Предельные отклонения размеров фланцев следующие.

Смещение осей отверстий d от номинального расположения должно быть не более: 1 мм – для отверстий d = 12–18 мм; 1,6 мм– для отверстий d = 23–33-мм; 2 мм – для отверстий d = 40–52 мм.

Торцевое биение поверхности Б – по ХІІ степени точности ГОСТ 10356. Непараллельность поверхностей А и Б – 0,1 мм в пределах наружного диаметра гайки.

Допускается изготовление фланцев сварными из нескольких частей полосового проката с последующей сваркой мест стыка при условии выполнения швов с полным проваром по всему сечению фланца и 100 %-ного контроля качества швов. В этом случае допускается располагать отверстия на сварных швах.

Для сосудов и аппаратов из двухслойной стали фланцы изготавливают из стали основного слоя двухслойной стали (или из стали этого же класса) с защитой уплотнительной и внутренней поверхностей фланца от коррозии наплавкой. Толщина наплавленного слоя после механической обработки должна быть не менее 4+2-1 мм, а при наличии требований по межкристаллитной коррозии — не менее 6+2-1 мм. Допускается защита уплотнительной и внутренней поверхностей фланцев облицовкой из хромоникелевой аустенитной стали. Толщина облицовки должна быть не менее 3 мм.

Особенности технологии изготовления. В качестве заготовок для изготовления фланцев используют поковки, штамповки, профильный прокат, бандажные и сварные заготовки. При выборе способа получения заготовки для фланца необходимо учитывать материал и габаритные размеры фланца, размеры сечения обода, коэффициент использования металла, трудоемкость изготовления и другие факторы. В табл. 27.2 приведены рекомендации по областям применения каждого из указанных способов.

О целесообразности применения заготовок каждого из указанных видов решают исходя из конкретных условий производства.

При штамповке фланцев на молотах обеспечиваются: высокая производительность, точность размеров заготовок, в результате чего значительно уменьшается отход металла в стружку и снижается трудоемкость обработки. Штамповка на кривошипных горячештамповочных прессах имеет ряд преимуществ перед штамповкой на молотах: повышается производительность труда и точность исполнения размеров поковки, увеличивается коэффициент использования металла в результате уменьшения штамповочных уклонов, уменьшается расход электроэнергии и улучшаются условия труда. Гибку с последующей сваркой выгодно применять в том случае, когда сечение обода фланца относительно небольшое и когда материал фланца обладает хорошей свариваемостью. В табл. 27.3 приведены сравнительные технико-экономические показатели изготовления заготовок фланцев ковкой в подкладном кольце и гибкой из профильного проката с последующей сваркой встык.

Таблица 27.2 – Области применения различных способов получения заготовок для фланцев

| Наименование способа | Условный диаметр Ду, мм | Характер производства |

| Штамповка намолотах свободной ковкой | 10–250 | Серийный |

| Штамповка на кривошипных горячештамповочных прессах | 10–150 | Серийный, массовый |

| Гибка профильного проката | >250 | Серийный |

| Из бандажных заготовок | 400–2400 | Массовый |

| Из сваренных секторов | >400 | Индивидуальный |

Таблица 27.3 – Сравнительные технико-экономические показатели изготовления заготовок фланцев ковкой и гибкой из профильного проката

| Показатели | Способ изготовления фланца | |

| Гибка профиля с последующей сваркой | Ковка в подкладочном кольце | |

| Масса, кг: | ||

| заготовки | 18,8 | 69,0 |

| поковки | — | 41,0 |

| фланца | 13,5 | 15,4 |

| Коэффициент использования металла | 0,8 | 0,2–0,25 |

| трудозатраты, чел.-ч: | ||

| на поковку | 0,2 | 1,2 |

| на токарную обработку | 0,25 | 3,25 |

| Выпуск фланцев на единицу производственного оборудования за одну смену, шт. |

Получение заготовок ковкой с последующей прокаткой на кольцепрокатном стане. Степень проработки материала фланца во всех направлениях, отсутствие сварного шва, сравнительно высокий коэффициент использования металла позволяют рекомендовать этот способ при серийном изготовлении крупногабаритных фланцев. Получение заготовок, сваренных из отдельных секторов, применяют, как правило, для фланцев больших размеров, изготавливаемых из проката большой толщины (более 40 мм) или из марок сталей, на которые отсутствует стандартный профильный прокат.

Штамповка на молотах. Типовой технологический процесс изготовления заготовок приваренных встык фланцев (DY == 150 — 250 мм) приведен в технологических документах ЕСКД.

Операция штамповочная. Фланцы чаще всего штампуют в открытых штампах, на зеркале которых размещают площадку для осадки заготовок площадью более 30 % всей площади зеркала штампа.

Заготовки крупных фланцев (до 200—250 мм) осаживают на ковочном молоте, а остальные операции выполняют на штамповочном молоте. Выбирая размеры формы штампа, необходимо учитывать усадку при остывании (15 %). Для предотвращения застревания фланца в штампе боковые стенки ручьев изготавливают с уклоном 3—10°.

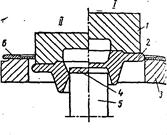

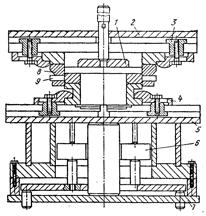

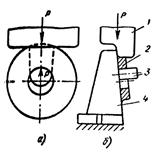

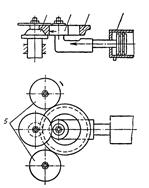

Рисунок 27.2 – Комбинированный штамп для прошивки отверстия и обрезки заусенцев (I – начальное положение штампа; II – положение штампа после обрезки и прошивки): 1 – обрезной пуансон;

2 – поковка; 3 – обрезная матрица; 4 – выдра;

5 – прошивной пуансон; 6 – заусенец

Рисунок 27.2 – Комбинированный штамп для прошивки отверстия и обрезки заусенцев (I – начальное положение штампа; II – положение штампа после обрезки и прошивки): 1 – обрезной пуансон;

2 – поковка; 3 – обрезная матрица; 4 – выдра;

5 – прошивной пуансон; 6 – заусенец

|

Рисунок 27.3 – Штамп для безоблойный штамповки фланцев:

1 — верхняя часть;

2 — нижняя часть

Рисунок 27.3 – Штамп для безоблойный штамповки фланцев:

1 — верхняя часть;

2 — нижняя часть

|

За один ход пресса прошивают отверстия и обрезают заусеницы на кривошипных прессах в комбинированных штампах (рис. 27.2). Во время прошивки отверстия и обрезки заусенцев во фланцах (DY = 100 мм) одновременно правят их по плоскости. Фланцы большего диаметра правят на молоте в чистовом ручье штампа.

В связи с тем, что стойкость штампов, имеющих сравнительно малые размеры выступов, низкая, воротниковые фланцы (DY = 30 мм ) штампуют без прошивки отверстия. В некоторых случаях для увеличения срока службы штампов выступы выполняют сменными, по мере износа их заменяют.

Конструкция штампов для безоблойной штамповки предусматривает возможность заполнения формы штампа металлом, прежде чем он достигнет выхода в облойную канавку. Значительное влияние на заполнение формы' штампа в процессе безоблойной штамповки оказывает форма исходной заготовки, которая должна приближаться к окончательной форме поковки. Указанное достигается предварительной штамповкой в черновых ручьях. Штампы для безоблойной штамповки фланцев схематически изображены на рис. 27.3 Объем исходной заготовки должен соответствовать объему ручья.

Vзаг= Vпок+ Vугар

где Vпок – объем поковки, определяемый по чертежу; Vугар – объем потери металла на угар (1,5–2,0 % объема заготовки).

Припуски, допуски и штамповочные уклоны для поковок, изготавливаемых безоблойным методом, назначаются по ГОСТ 7505-74.

Для лучшего извлечения поковок из ручьев штампа, уменьшения усилия, необходимого для штамповки на молотах, а также для повышения стойкости штампов в качестве смазок применяют графитовые суспензии, коллоидный графит на водной или масляной основе.

Штамповка на кривошипных горячештамповочных прессах. Наиболее производительным оборудованием для резки заготовок являются сортовые ножницы. Однако резка заготовок из легированных сталей на ножницах вызывает образование торцевых трещин. Для предотвращения этого явления сортовой прокат перед резкой нагревают в специальных печах до температуры 450—650 °С. Расчетный диаметр исходной заготовки для штамповки фланцев на кривошипных горячештамповочных прессах, мм:

где  - объем заготовки, мм3; m – отношение высоты заготовки к ее диаметру, которое рекомендуется брать в пределах от 1,6 до 2,2.

- объем заготовки, мм3; m – отношение высоты заготовки к ее диаметру, которое рекомендуется брать в пределах от 1,6 до 2,2.

Заготовки перед штамповкой нагревают в пламенных печах или в индукционных нагревателях. Существенным недостатком нагрева в пламенных печах является обезуглероживание заготовок и образование окалины, что ухудшает качество поверхности поковки и снижает стойкость штампа.

Эти недостатки устраняют применением защитной атмосферы или заменой пламенного нагрева электрическим.

Наиболее рационален нагрев заготовок в индукционных нагревателях, при этом слой окалины уменьшается в 4–5 раз, а обезуглераживание практически не происходит. На кривошипных горячештамповочных прессах фланцы штампуют за три перехода: осадка заготовки, штамповка, обрезка заусенцев и прошивка отверстия. Осадка исходной заготовки, выполняемая на осадочной площадке штампа, позволяет очистить поверхность заготовки от окалины, способствует лучшему заполнению металлом формовочного ручья штампа.

В чистовом формовочном ручье штампа поковка формуется за один ход пресса. В отличие от штамповки на молотах заполнение полости ручья верхней и нижней частей штампа в этом случае происходит с одинаковой скоростью. Минимальный уклон при штамповке на кривошипных прессах может быть доведен до 1,5 –2°, а в отдельных случаях до 30°.

В ряде случаев при изготовлении фланцев на кривошипных горячештамповочных прессах применяют совмещенную штамповку двух фланцев различных размеров, что позволяет сократить расход металла и увеличить выпуск готовой продукции с единицы кузнечного оборудования.

При штамповке фланцев на кривошипных прессах особо важное значение имеет правильный выбор пресса по номинальному усилию. Если усилие пресса недостаточно, то возникает опасность его заклинивания или поломки. Расчетное усилие пресса, необходимое для штамповки фланцев, можно определить по формуле, МН;

где  – максимальный диаметр поковки в плане, м;

– максимальный диаметр поковки в плане, м;  – площадь проекции поковки (без заусенцев) на плоскость разъема штампа, м2;

– площадь проекции поковки (без заусенцев) на плоскость разъема штампа, м2;  – предел прочности при сжатии штампуемого металла при температуре окончания штамповки, МН/м2.

– предел прочности при сжатии штампуемого металла при температуре окончания штамповки, МН/м2.

Рисунок 27.4 – Совмещенная

штамповка фланцев:

1 – заусенец; 2 – основная поковка;

3 – дополнительная поковка

Рисунок 27.4 – Совмещенная

штамповка фланцев:

1 – заусенец; 2 – основная поковка;

3 – дополнительная поковка

|  Рисунок 27.5 – Штамп для вырубки фланцев:

1, 7 – выталкиватели; 2 – верхняя плита; 3 –гайка; 4 – прижимная скоба; 5 – нижняя плита; 6 – кольцо; 9 – заготовка фланца; 9 – отход

Рисунок 27.5 – Штамп для вырубки фланцев:

1, 7 – выталкиватели; 2 – верхняя плита; 3 –гайка; 4 – прижимная скоба; 5 – нижняя плита; 6 – кольцо; 9 – заготовка фланца; 9 – отход

|

Обрезают заусенцы и прошивают отверстия на обрезных прессах в простых, последовательных или комбинированных штампах. В простых штампах используют два пресса (на одном обрезают заусенцы, на другом прошивают отверстие). Если размеры стола пресса достаточны для установки последовательного штампа, то обрезают заусенцы и прошивают отверстие на одном прессе в двух ручьях – обрезном и прошивном. Чаще всего эти две операции выполняют в комбинированном штампе, позволяющем за один ход пресса обрезать заусенцы и прошить отверстие.

На рис. 27.5 показан штамп для вырубки заготовок фланцев на кривошипном прессе. Обычно заготовки рассчитаны на три–четыре фланца, которые можно вырубить после одного нагрева. Заготовки нагревают в газовой печи до температуры штамповки. Отходы с пуансона снимаются выталкивающим устройством пресса и системой выталкивателей штампа, а заготовки фланца – верхним выталкивателем. После вырубки по наружному контуру заготовку фланца нагревают вторично и пробивают внутреннее отверстие.

Гибка заготовок из проката. Технологический процесс изготовления заготовок по этому методу заключается в разрезке полосы или профиля на мерные заготовки, гибке в кольцо и стыковой сварке.

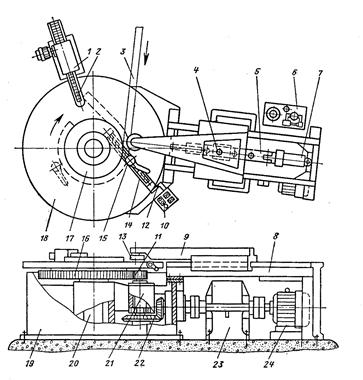

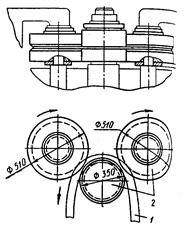

На рис. 27.6 показана фланцегибочная машина, предназначенная для гибки в горячем состоянии колец и полуколец для фланцев больших диаметров и толщин.

Техническая характеристика фланцегибочной машины

Диаметр изгибаемой полосы, мм 600–1600

Частота вращения стола, об/мин 2

Усилие прижатия ролика при рабочем давлении

в гидроцилиндре машины 10 МН/м2, МН 0,2

Наибольшее поперечное сечение заготовки из

стали ВСтЗсп при 850 °С, мм 120х70

Мощность электродвигателя, кВт 28

Размеры, мм 4750х2400х1170

Конец полосы 3 заводят между эксцентриком 15 и шаблоном 17. При вращении стола по часовой стрелке происходит самозатягивание эксцентрика и изгибание полосы по шаблону. Для получения полного кольца необходимо эксцентрик отвести от изогнутой полосы, что становится возможным при вращении стола против часовой стрелки. Отжимают эксцентрик упором 2. При гибке полосы ручка эксцентрика доходит до упора, а эксцентрик поворачивается, полоса освобождается от зажима. Стол 18 поворачивается и эксцентрик зажимают полосу в положении, показанном на рисунке штриховой линией. Зажав полосу эксцентриком, ее окончательно обкатывают гибочным роликом и снимают заготовку.

Рисунок 27.6 – Фланцегибочная машина:

1 – электромеханический привод; 2 – выдвижной упор: 3 – полоса; 4 – валик; 5 – штанга;

6 – гидропривод; 7 – гидроцилиндр; 8 – рама; 9 – консоль; 10 – пульт управления;

11 – шестерня; 12 – рукоятка; 13 – гибочный ролик; 14 – винт; 15 – зажимной эксцентрик; 16 – зубчатое колесо; 17 – сменный шаблон; 18 – поворотный стол; 19 – станина; 20 – ось;

21 – вал; 22 – коническая передача; 23 – редуктор; 24 – электродвигатель

Рисунок 27.7 – Схемы гибки полос на профилегибочном станке:

а – круглого фланца; б — фланца в форме эллипса

Рисунок 27.8 – Ролики с направляющими пазами: 1 — полоса; 2 — ролики

Эллипсные фланцы можно изготавливать также гибкой полосы на профилегибочном станке, например, модели ПГ-5А. Полосу заготовки, соответствующую длине развертки эллипса вставляют в направляющие пазы гибочных роликов станка (рис.27.7) и изгибают в кольцо, после чего сваривают стык электросваркой. Установкой соответствующего расстояния между роликами из кольцевой заготовки симметричной раскаткой противоположных сторон получают эллипс необходимых размеров. Оснастка станка представляет собой универсальные съемные ролики с направляющими пазаи (рис.27.8). Высоту и ширину паза регулируют в зависимости от толщины и высоты полос.

Раскатка на кольцепрокатных станах. В качестве исходного материала при изготовлении цельнокатаных фланцев могут служить слитки или кованые цилиндрические заготовки, которые разрезают чаще всего на мощных многорезцовых станках, оставляя по осиразрезаемых заготовок шейку диаметром 50–60 мм. Надрезанные таким образом слитки поступают на специальный пресс (слитколоматель), на котором мерные заготовки отделяются друг от друга. При производстве фланцев из высоколегированных сталей экономически выгоден анодноискровой способ разрезки кованых заготовок.

Наиболее ответственными технологическими операциями при производстве цельнокатаных фланцев являются осадка, прошивка, раскатка на оправке и прокатка на стане. При этом на поверхности заготовок, в особенности из малопластичных высоколегированных сталей, часто появляются дефекты в виде разрывов и трещин, которые при последующей обработке давлением приводят к неисправимому браку фланцев. Промежуточные заготовки с подобными дефектами перед их дальнейшей обработкой передают на зачистку или обдирку. Раскатку на оправке (рис. 27.9 а, б) применяют для увеличения внутреннего и наружного диаметров прошитой заготовки в результате уменьшения начальной толщины кольца. При раскатке на роговой оправке можно получать профиль поперечного сечения обода кольцевой заготовки, приближенный к конечному профилю фланца. Внутренний диаметр кольцевой заготовки после раскатки должен быть наименьшим, но достаточным для надевания ее на нажимной валок кольцепрокатного стана.

Рисунок 27.9 – Схема раскатки кольцевой заготовки на скобе с двумя опорными плечами (а) и на роговой оправке (б): 1 – верхний боек; 2 — заготовка; 3 - рог; 4 — нижний боек

Заготовки диаметрами 120–420 мм раскатывают на специализированных машинах типа РМ300 и РМ500.

Усилие пресса, необходимое для раскатки гладких кольцевых заготовок на оправке, можно определить по формуле, Н:

,

,

где  – среднее нормальное давление на контактной поверхности Н/м2;

– среднее нормальное давление на контактной поверхности Н/м2;

– горизонтальная проекция контактной площади, м2,

– горизонтальная проекция контактной площади, м2,

В0 – ширина раскатываемого кольца, м;  – средняя длина горизонтальной проекции очага деформации, м.

– средняя длина горизонтальной проекции очага деформации, м.

Величина  при раскатке кольцевых заготовок на оправке зависит от геометрических размеров раскатываемого кольца, формы и размеров рабочей поверхности бойка, диаметра оправки и степени обжатия. При раскатке кольцевых заготовок на оправке плоским бойком, м:

при раскатке кольцевых заготовок на оправке зависит от геометрических размеров раскатываемого кольца, формы и размеров рабочей поверхности бойка, диаметра оправки и степени обжатия. При раскатке кольцевых заготовок на оправке плоским бойком, м:

где  и

и  – внутренний и наружный радиусы кольцевой заготовки, м;

– внутренний и наружный радиусы кольцевой заготовки, м;  – величина абсолютного обжатия; К. – коэффициент, зависящий от отношения

– величина абсолютного обжатия; К. – коэффициент, зависящий от отношения  ;

; - радиус оправки, м.

- радиус оправки, м.

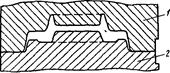

Прокатку фланцев осуществляют также на специальном кольцепрокатном стане (рис. 27.11). Кольцепрокатный стан имеет два консольных валка 1, 2 и два упорных ролика 5. Валок 1 внешнего касания (нажимной) является приводным и передает усилие от гидравлического плунжера на прокатываемую кольцевую заготовку. Валок 2 внутреннего касания (ведомый) получает вращение от гидропривода 4. Под действием усилия валка 1 заготовка 3 входит в профильный калибр ведущего валка и за счет сил трения начинает вращаться вместе с нажимным валком. Фланец на стане прокатывают до окончательных размеров за несколько оборотов кольцевой заготовки. С каждым оборотом кольца диаметр фланца увеличивается, поэтому число оборотов ограничивается заданным конечным диаметром фланца.

Рисунок 27.10 – Заготовка фланца, полученная на бандажепрокатном стане

Рисунок 27.10 – Заготовка фланца, полученная на бандажепрокатном стане

|  Рисунок 27 11 – Схема прокатки фланца

на кольцепрокатном стане

Рисунок 27 11 – Схема прокатки фланца

на кольцепрокатном стане

|

2014-02-09

2014-02-09 10120

10120