Отходы полимерных материалов, разделенные на отдельные классы, перерабатывают различными способами (экструзией, литьем под давлением, каландрованием и др.) с получением готовых пластмассовых изделий. Так, отходы жесткого поливинилхлорида, измельченные примерно до 4 мм, перемешивают в смесителе с добавками: пластификатора, красителя и стабилизатора при 150 °С в течение 10-15 мин. Полученную массу подают затем на переработку в изделия.

Неразделенные на классы отходы пластмасс также можно перерабатывать в готовые изделия, в основном строительные (армирующие профили, кровельные конструкции и т. п.). В этом случае отходы подвергают промывке, измельчению и гранулированию или прессованию (для увеличения прочности изделий). При производстве различных строительных блоков и брусков из неклассифицированных отходов методами плавления, смешения и экструзии перечисленные подготовительные операции не являются обязательными. Такие отходы пластмасс можно использовать при производстве строительных плит, блоков, черепицы и т. п., а также в качестве добавки к другим сырьевым материалам или промышленным отходам. Для этого обычно используют процессы прессования или плавления.

|

|

|

Отходы производственного потребления пластмасс, несмотря на достаточный уровень технологии переработки основных видов полимерных материалов, в связи с недостаточной организацией их централизованного сбора не используют в значительных масштабах. Наиболее распространенная переработка этих отходов заключается в их превращении во вторичный гранулированный продукт с последующим или непосредственным использованием его для производства тех или иных изделий. Так, одной из острых проблем в нашей стране является проблема вторичного использования бывшей в употреблении полиэтиленовой пленки. Ресурсы вышедшей из употребления полиэтиленовой пленки ежегодно оцениваются десятками тысяч тонн.

Разработаны технологические приемы переработки таких отходов в трубы для сельского хозяйства и изделия менее ответственного назначения, а также во вторичную полиэтиленовую пленку (рис. 111-34). Вышедшая из употребления полиэтиленовая пленка с содержанием посторонних примесей не более 5% со склада сырья поступает на сортировку, в процессе которой из нее удаляют случайные инородные включения и выбраковывают сильно загрязненные куски. Полотнища и куски пленки, прошедшие сортировку, измельчают в ножевых дробилках мокрого или сухого измельчения до получения рыхлой массы с размерами частиц 2-9 мм, подаваемой затем на отмывку в шнековый промыватель или стиральную машину (в случае сухого измельчения). Промывку ведут в несколько приемов специальными моющими смесями. Отжатую массу влажностью 10-15% подают на окончательное обезвоживание в сушильную установку, где обрабатывают на движущихся перфорированных ковшах горячим (65-75 оС) воздухом в течение 30-60 мин. Высушенную до остаточного содержания влаги <0,2% измельченную массу передают в питатели экструзионных прессов, снабженных фильерными головками, ваннами охлаждения, грануляторами и устройствами для сушки гранул.

|

|

|

Отходы

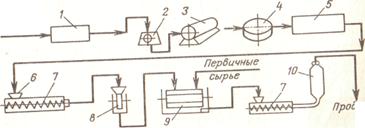

Рис. 111-34. Схема производства вторичной полиэтиленовой пленки:

1 —узел сортировки отходов; 2 — дробилка; 3 — моечная машина; 4 — центрифуга; 5 — сушилка; 6 — питатель; 7 — экструзионные прессы; 8 — гранулятор; 9 — смеситель; 10 — гшеночный агрегат

В экструдерах полиэтилен уплотняется, пластифицируется и плавится. Расплавленный материал, продавливаясь через фильтровальные сетки и отверстия фильер, превращается в жгуты, которые тянущими вальцами подают в водяные ванны охлаждения (где их температура снижается до 35-40 °С) и далее в грануляторы. Здесь жгуты разрезают на гранулы длиной 3-6 мм, поступающие затем на вибросита, где их влажность снижается до 0,2% под действием подаваемого сюда горячего (80 °С) воздуха. Далее гранулы передают в смеситель, где происходит их смешение в соотношении 6:4 с первичным гранулированным полиэтиленом. Такое соотношение является оптимальным для обеспечения стабильности процесса производства вторичной: пленки. В процессе смешения могут быть введены красители и агенты облагораживания пленки.

Полученную смесь перерабатывают методом экструзии в пленочных агрегатах с получением готовой продукции — вторичной полиэтиленовой пленки толщиной 80-200 мкм. Готовую пленку в виде рулонов отправляют на склад. Стоимость получаемой таким способом вторичной пленки ниже стоимости пленки, производимой из сырья.

2014-02-09

2014-02-09 992

992