Токарная обработка

Основные процессы обработки материалов резанием

Известна многие столетия, но образ токарного станка, в основном соответствующего сегодняшнему облику, появился в 18 веке. Токарные станки - самый распространенный тип металлорежущего оборудования, что связано с простотой их кинематики, заимствованной в древности, по-видимому, от гончарного круга.

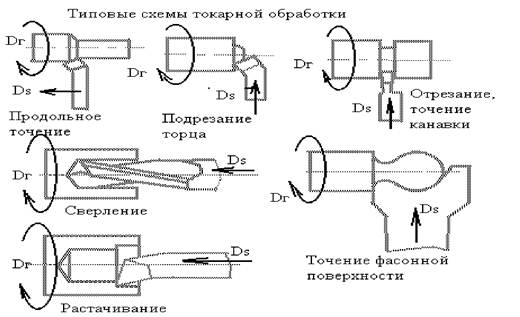

Основным признаком этой схемы обработки является вращение заготовки при поступательном движении инструмента (рис.6.4).

Управляющими параметрами процесса являются: - скорость резания - скорость перемещения режущего клина относительно материала заготовки. Она практически равна окружной скорости заготовки в точке контакта ее с вершиной резца. Тогда, при выбранной скорости, требуемая частота вращения заготовки может быть определена:

n = 1000 V / π D об/мин

- подача (S) - перемещение инструмента за один оборот заготовки, обеспечивающее непрерывное врезание режущего клина. Измеряется при точении в мм/об.

|

|

|

- глубина резания (t) - расстояние между обрабатываемой и обработанной поверхностями, измеренное по направлению к нормали к обработанной поверхности.

1. Материал обрабатываемого изделия. Возможна обработка практически всех известных материалов. В настоящее время, с появлением резцов из алмаза и эльбора ограничений по твердости обрабатываемого материала не существует.

Однако, в обычных производственных условиях, в настоящее время, токарным методом обрабатываются заготовки из незакаленных сталей, цветных металлов, дерева.

Хотя при токарной обработке происходит некоторое изменение свойств материала поверхностных слоев заготовки за счет наклепа, обычно таким изменением свойств можно пренебречь.

Рис. 6.4

2. Форма и размеры. Особенности кинематики процесса позволяют получать только поверхности вращения, спиральные и винтовые поверхности. Хотя это кажется довольно сильным ограничением, надо отметить, что такие поверхности составляют основную часть формообразующих поверхностей деталей машин.

Размеры обрабатываемых токарным методом изделий могут быть от 0,05мм (станки для часовой промышленности) до 20 метров (токарно-карусельные станки для изготовления деталей энергетического машиностроения).

3. Точность при обработке на станках нормального класса точности, в

экономически оптимальных условиях - 7-14 квалитет. В настоящее время

созданы уникальные токарные станки, обеспечивающие точность обработки

менее 0,05мкм (1…2 квалитеты), которые применяются для изготовления

элементов информационных накопителей вычислительной техники,

изготовления прессформ лазерных носителей информации.

|

|

|

4. Шероховатость поверхности во многом определяется выбранной

подачей и геометрическими параметрами вершины резца.

Она также существенно зависит от колебаний инструмента относительно заготовки в процессе обработки. При обработке на станках нормальной точности шероховатость обработанных поверхностей обычно находится в пределах Rz 80- Rz5. На специальных станках, при применении алмазного инструмента может быть получена шероховатость поверхности до Ra-0,05мкм.

2014-02-09

2014-02-09 1389

1389