Используемые для выработки насыщенного и перегретого пара с температурой 250, 370 и 440 "С вертикально-водотрубные котлы серии ДКВр имеют несколько типоразмеров с рабочим давлением пара 1,4; 2,4; 3,9 МПа и номинальной паропроизводительностью 2,5; 4; 6,5; 10; 20; 35 т/ч. Котлы серии ДКВр являются унифицированными и представляют собой двухбарабанные вертикально-водотрубные котлы с естественной циркуляцией. В зависимости от длины верхнего барабана котлы серии ДКВр могут иметь два типоразмера — с длинным барабаном и укороченным. У котлов раннего выпуска паропроизводительностью 2,5; 4; 6,5 и 10 т/ч верхний барабан значительно длиннее нижнего. У котлов последней модификации паропроизводительностью 10 т/ч и больше верхний барабан значительно укорочен. Для работы на том или ином

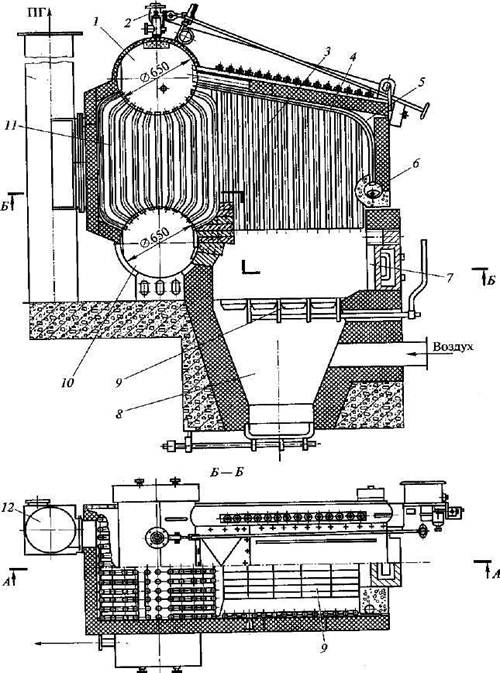

Рис. 3.3. Вертикально-водотрубный паровой котел Е-1-9Р: 1, 10 — верхний и нижний барабаны; 2 — главный паровой вентиль; 3 — боковой экран; 4 — потолочный экран; 5 — фронтальный экран; 6 ~ коллектор фронтального экрана; 7 — окно для загрузки топлива; 8 — бункер для сбора золы; 9 — колосниковая решетка; 11 — котельный пучок труб; 12 — дымовая труба; ПГ —продукты горения

|

|

|

|

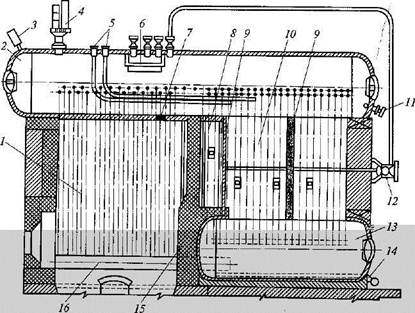

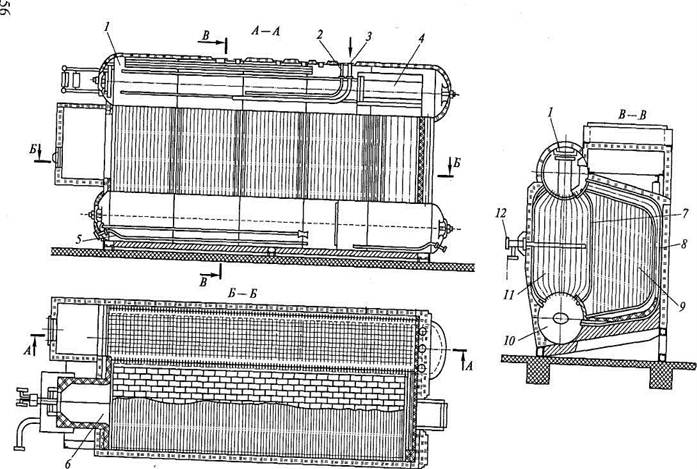

Рис. 3.4. Паровой котел ДКВр-6,5-13:

1 — топочная камера; 2, 13 — верхний и нижний барабаны; 3 — манометр; 4 — предохранительный клапан; 5 — питательные трубопроводы; 6 — сепарационное устройство; 7 — легкоплавкая пробка; 8 — камера догорания; 9 — перегородка; 10 — пучок кипятильных труб; 11 — трубопровод непрерывной продувки; 12 — обдувочное устройство; 14 — трубопровод периодической продувки; 15 — кирпичная стенка; 16 — коллектор

топливе котлы серии ДКВр комплектуются соответствующими топочными устройствами. Котлы ДКВр-2,5-13; -4-13 и -6,5-13 имеют одинаковое конструктивное оформление. В конструкции парового котла ДКВр-6,5-13, работающего на газообразном топливе, имеются два барабана, изготовленные из стали 16ГС, верхний 2 (рис. 3.4) и нижний 13, одинакового внутреннего диаметра 1 000 мм. Нижний барабан укорочен на размер топки. Котел имеет экранированную топочную камеру 1 и развитый пучок 10 кипятильных труб. Топочные экраны и пучок кипятильных труб выполнены из труб диаметром 51x2,5 мм. Топка разделена кирпичной стенкой 15 на собственно топочную камеру 1 и камеру догорания 8у предназначенную для устранения опасности затягивания пламени в пучок 10 кипятильных труб, а также снижения потерь от химической неполноты горения.

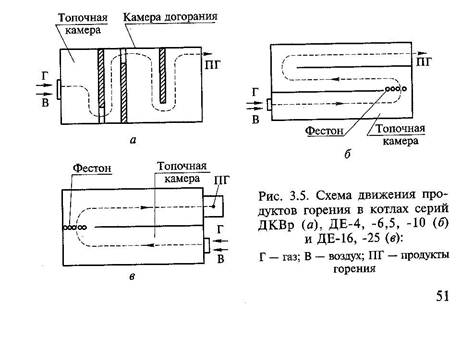

Ход движения ПГ топлива в котле серии ДКВр схематично изображен на рис. 3.5, а. Продукты горения из топочной камеры выходят через окно, расположенное в правом углу ее стенки, и поступают в камеру догорания. С помощью двух перегородок 9 (см. рис. 3.4) — шамотной (первая по ходу ПГ) и чугунной — внутри котла образуются два газохода, по которым движутся ПГ, поперечно омывающие трубы конвективного пучка. После этого ПГ выходят через специальное окно, расположенное с левой стороны в задней стенке котельного агрегата.

|

|

|

Верхний барабан в передней части соединен с двумя коллекторами 16 экранными трубами, т. е. трубами, образующими два боковых топочных экрана. Одним концом экранные трубы ввальцо-ваны в верхний барабан, а другим приварены к коллекторам диаметром 108*4 мм. В задней части верхний барабан соединен с нижним барабаном пучком кипятильных труб, которые образуют развитую конвективную поверхность нагрева. Расположение труб коридорное с одинаковым шагом ПО мм в продольном и поперечном направлениях. Коллекторы соединены с нижним барабаном с помощью перепускных труб.

Питательная вода подается в котел по двум перфорированным (с боковыми отверстиями) трубам (питательные трубопроводы 5) под уровень воды в верхний барабан. По опускным трубам вода из барабана поступает в коллекторы 16, а по боковым экранным трубам пароводяная смесь поднимается в верхний барабан, образуя таким образом два контура естественной циркуляции. Третий контур циркуляции образуют верхний и нижний барабаны котла и пучок кипятильных труб. Опускными трубами этого контура являются трубы наименее обогреваемых последних по ходу ПГ рядов кипятильных труб пучка. Вода по опускным трубам поступает из верхнего барабана в нижний, а пароводяная смесь по остальным тру бам котельного пучка, имеющим повышенную тепловую нагрузку, поднимается в верхний барабан.

В верхнем барабане котла происходит разделение пароводяной смеси на пар и воду.

Для снижения солесодержания и влажности пара в верхнем барабане установлено сепарационное устройство 6 в виде жалюзи и дырчатого листа, улавливающее капли уносимой с паром котловой воды. При необходимости производства перегретого пара пароперегреватель устанавливают после второго или третьего ряда кипятильных труб пучка, заменяя часть его труб. Для давления пара 1,4 МПа и его перегрева 225...250 °С пароперегреватель выполняют из труб в виде одной вертикальной петли, а для давления 2,4 МПа — из труб диаметром 32 х з мм в виде нескольких петель.

В нижней части верхнего барабана имеются трубопровод 11 непрерывной продувки котла, необходимой для снижения солесодержания котловой воды и поддержания его на заданном уровне, а также две контрольные легкоплавкие пробки 7, сигнализирующие об упуске воды.

Нижний барабан является шламоотстойником, кроме того, через перфорированную трубу в нижнем барабане проводится периодическая продувка котла (см. трубопровод 14 периодической продувки) и, наконец, в нижнем барабане имеются линия для слива воды и устройство для подогрева паром в период растопки котла.

На верхнем барабане установлены две водоуказательные колонки, манометр 3, предохранительные клапаны 4, имеются патрубок для отбора пара на собственные нужды и парозапорный вентиль. Для защиты обмуровки и газоходов от разрушения в случае возможных взрывов в котле в верхних частях топки и кипятильного пучка предусмотрены взрывные предохранительные клапаны.

Для очистки наружных поверхностей труб от загрязнений котел оборудуют обдувочным устройством 12 — вращающейся трубой с соплами. Обдувка ведется паром. Котел не имеет несущего каркаса. Трубно-барабанная система котла размещается на опорной раме, с помощью которой котел крепится к фундаменту.

Паровые котлы паропроизводительностью 10; 20; 30 т/ч имеют рабочее давление 1,4; 2,4 и 3,9 МПа и выполняются как с пароперегревателем, так и без него. Обмуровка котлов серии ДКВр выполняется из шамотного и обыкновенного кирпичей или облегченной из термоизоляционных плит.

|

|

|

Паровые котлы серии ДКВр для работы на твердом топливе комплектуются соответствующими топочными устройствами: топками для сжигания каменных и бурых углей, а также антрацитов; топками системы А. А. Шершнева для сжигания фрезерного торфа; топками скоростного горения ЦКТИ системы В. Е. Померанцева. Паровые котлы ДКВр-2,5-13; -4-13 и -6,5-13 имеют одинаковое конструктивное оформление. Паровой котел ДКВр-10-13

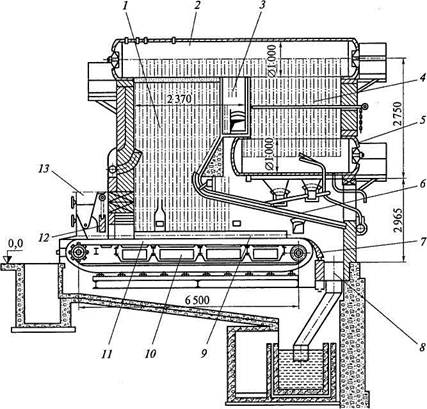

Рис. 3.6. Паровой котел ДКВр-10-13 с топкой ЧЦР:

/ — топочная камера; 2, 5 — верхний и нижний барабаны; 3 — камера догорания; 4— пучок кипятильных труб; 6— наклонный свод; 7— шлакосниматель; 8 — шлаковая шахта; 9 — коллектор; 10 — секции для подачи воздуха; // — колосниковая решетка прямого хода; 12 — регулятор высоты слоя топлива; 13 —

топливный бункер

3.5. Паровые котлы серии ДЕ

Марка вертикально-водотрубных котлов серии ДЕ указывает на Д-образный агрегат с естественной циркуляцией, который предназначен для выработки насыщенного и перегретого пара с температурой 225 "С. Паровые котлы этой серии имеют несколько типоразмеров, обеспечивающих рабочее давление пара 1,4 МПа и номинальную паропроизводительность 4; 6,5; 10; 16 и 25 т/ч.

Котлы специализированы на сжигании газа и мазута, что дает возможность более полно реализовать преимущества этих высокотеплотворных топлив. Характерной конструктивной особенностью котлов серии ДЕ является расположение топочной камеры 9 (рис. 3.7) сбоку от конвективного пучка 77 труб, что предотвращает обогрев верхнего барабана 7 и значительно уменьшает площадь ограждающих поверхностей. Котлы этой серии всех типоразмеров имеют единый поперечный профиль, При ширине топочной камеры 1 790 мм и средней высоте — 2 500 мм котлы различаются лишь длиной и схемой движения ПГ в конвективном газоходе.

Топочная камера 9 котла полностью экранирована и отделена от конвективного пучка 11 труб газоплотной перегородкой 7, выполненной, как и все тешговоспринимающие поверхности котла, из труб диаметром 51 х 2,5 мм. В задней части перегородки имеется окно (фестон) для прохода ПГ в конвективный пучок, который образован коридорно-расположенными вертикальными трубами. Трубы правого экрана 8, покрывающего также пол и потолок топочной камеры, а также левого бокового экрана (перегородка 7 и фестон) и конвективного пучка 11 ввальцованы непосредственно в верхний 7 и нижний 10 барабаны. Трубы заднего экрана крепятся методом сварки к нижнему и верхнему коллекторам диаметром 159 х 6 мм.

|

|

|

Фронтальный экран паровых котлов ДЕ-4; -6,5; -10 аналогичен заднему экрану и отличается лишь отсутствием части труб в средней части (для размещения амбразуры горелки 6 и лаза, совмещенного со взрывным клапаном). У паровых котлов ДЕ-16 и ДЕ-25 фронтальный экран образован четырьмя трубами, замкнутыми непосредственно на верхний и нижний барабаны. Под топочной камеры закрыт слоем огнеупорного кирпича. На фронтальной стене паровых котлов серии ДЕ установлено по одной газомазутной горелке: на котлах ДЕ-4; -6,5 и -10 — вихревые горелки ГМ-2,5; ГМ-4,5; ГМ-7 тепловой мощностью соответственно 2,5; 4,5 и 7 Гкал/ч1; на котле ДЕ-16 используется горелка ГМ-10 с цилиндрической амбразурой и тепловой мощностью 10 Гкал/ч; на котле ДЕ-25 — камера двухступенчатого сжигания с горелкой ГМ-16 тепловой мощностью 16 Гкал/ч.

Движение ПГ в паровых котлах серии ДЕ схематично показано на рис. 3.5, б, в. Дымовые газы, т.е. продукты горения топлива, из топочной камеры поступают через окно в перегородке в конвективный пучок труб. Котлы паропроизводительностью 4; 6,5 и 10 т/ч имеют в конвективных пучках труб продольную перегородку (см. рис. 3.5, б), что обеспечивает разворот ПГ в пучке и их выход через заднюю стенку котла. Котлы паропроизводительностью 16 и 25 т/ч такой перегородки не имеют (см. рис. 3.5, в). Переброс ПГ с фронтальной части котлов к расположенному сзади экономайзеру осуществляется газовым коробом, размещенным над топочной камерой.

Контуры боковых экранов и конвективного пучка труб всех котлов (а также фронтального экрана котлов паропроизводительностью 16 и 25 т/ч) замкнуты на барабаны непосредственно, а контуры заднего экрана всех котлов и фронтального экрана котлов паропроизводительностью 4; 6,5 и 10 т/ч — через промежуточные коллекторы, причем нижний расположен горизонтально, а верхний — наклонно.

Котлы паропроизводительностью 4; 6,5 и 10 т/ч не имеют ступенчатого испарения, а котлы паропроизводительностью 16 и 25 т/ч снабжены ступенчатой системой испарения с внутрибарабанным солевым отсеком 4 (см. рис. 3.7).

Во вторую ступень испарения выделены первые по ходу ПГ ряды труб конвективного пучка. Опускная система контура солевого отсека состоит из необогреваемых труб диаметром 159 х 4,5 мм (две трубы у котла паропроизводительностью 16 т/ч и три трубы у котла паропроизводительностью 25 т/ч). Опускная система первой ступени испарения состоит из последних по ходу газов труб конвективного пучка.

В качестве сепарационных устройств первой ступени испарения используют установленные в верхнем барабане щитки и козырьки, направляющие пароводяную смесь из экранных труб на уровень воды. Для выравнивания скоростей пара по всей длине барабан котла снабжают дырчатым пароприемным потолком. На всех котлах, кроме котла паропроизводительностью 4 т/ч, перед пароприемным потолком устанавливается горизонтальный жалю-зийный сепаратор. Питательная вода поступает в водяное пространство барабана по трубопроводу 3.

Для осуществления внутрикотловой обработки воды по трубопроводу 2 в верхний барабан вводится водный раствор тринат-рийфосфата, который вступая в химическую реакцию с растворенными в котловой воде солями, переводит их в нерастворимое состояние. Образующийся шлам по опускным трубам поступает в нижний барабан.

1 Коэффициент перевода в систему СИ: 1 Гкал/ч =1,17 МВ

|

Рис. 3.7. Паровой котел серии ДЕ:

1, 10 — верхний и нижний барабаны; 2 — трубопровод для фосфатирования; 3 — трубопровод для подвода питательной воды; 4 — солевой отсек барабана; 5 — трубопровод для продувки; 6 — горелка; 7 — газоплотная перегородка; 8 — правый экран; 9 — топочная камера; 11 — конвективный пучок труб; 12 — обдувоч-

ное устройство

В нижнем барабане расположены перфорированные трубы (трубопровод 5 для продувки), через которые для котлов паропроиз-водительностью 4... 10 т/ч осуществляется вся продувка котла. На котлах паропроизводительностью 16...25 т/ч через эти трубы осуществляется только периодическая продувка котла, тогда как непрерывная продувка осуществляется из солевого отсека верхнего барабана.

В нижнем барабане расположены перфорированные трубы (трубопровод 5 для продувки), через которые для котлов паропроиз-водительностью 4... 10 т/ч осуществляется вся продувка котла. На котлах паропроизводительностью 16...25 т/ч через эти трубы осуществляется только периодическая продувка котла, тогда как непрерывная продувка осуществляется из солевого отсека верхнего барабана.

Для контроля за работой котла в верхнем барабане размещены котловой манометр и две водоуказательные колонки. Кроме того, на верхнем барабане установлены два предохранительных клапана, главный парозапорный вентиль, трубопроводы отбора пара на собственные нужды. Котлы оснащены обдувочными устройствами 12 для очистки поверхностей нагрева от загрязнений. Обмуровка боковых стен котла выполнена натрубной и состоит из ша-моТобетона по сетке и изоляционных плит. Для уменьшения подсосов воздуха в газовый тракт котла натрубная обмуровка снаружи покрыта металлической обшивкой, приваренной к обвязочному каркасу. Хвостовыми поверхностями нагрева паровых котлов серии ДЕ являются отдельно стоящие стандартные чугунные экономайзеры. Коэффициент полезного действия данных котлов зависит от производительности и колеблется в пределах 90,3...92,8 % при работе на газовом топливе и 88,7...91,4% при работе на мазуте.

2014-02-12

2014-02-12 6781

6781