Литье чугунное, стальное, цветное.

Основная масса фасонных отливок выполняется из чугуна. Он прочен, дешев и имеет высокие литейные свойства.

Чугун может быть серый, белый, ковкий и другие. Чаще используют серый чугун; он имеет ~ 3,5% С, ~ 2,5% Si, ~ 0,5% Mn и тоже P.

Белые чугуны обладают высокой твердостью и износоустойчивостью, у них меньше C, Si, Mn и P и ~ 0,06% Cr, из них изготавливают ковкий чугун по специальному режиму отжига.

Плавка чугуна осуществляется в вагранках.

(к) Рис 93 – кадр 8.

Вагранка – шахтная печь, состоит из стального футерованного кожуха 8, опирается на плиту 19 и колонны 20.

Загрузка шахты производится бадьёй. Внизу расположены формы для подачи воздуха, вверху труба и искрогаситель. Чугун стекает в горн, затем через 22 в котельник 13. Выпуск через 23, а шлак через 18.

Процесс плавки: сначала разжигают дрова, затем слой кокса выше уровня фурт 14, дают дутьё и далее шихту.

В процессе плавки имеет место угар отдельных компонентов. Заливку форм производят при температуре 1250-1400 ºС. Кроме вагранок используют электропечи, но они не всегда выгодны из-за высокой стоимости электроэнергии.

Литейные свойства сталей, особенно легированных ниже, чем у чугуна.

Сталь заливается в формы при 1520-1600 °С. Отливки из сталей подвергаются отжигу для снятия напряжений, а для легированных закалке и отжигу.

Сталь плавят в электропечах т.к. можно получить сталь с высокой температурой(до 2000 °С), что важно для увеличения жидкотекучести.

Для цветного литья используют в основном бронзы, латуни и алюминий. Бронзы – БрОЦС-5-5-5 и др. Латуни – ЛС 59-1л и др. Алюминиевые сплавы делятся на несколько групп: на основе Аl - Si (Ал-2, Ал-4), на основе Al - Mg (Ал-8), на основе Al-Cu-Si (Ал-3) и т.д.

Для приготовления медных сплавов применяют тигельные, дуговые и индукционные электропечи. Для алюминиевых сплавов используют камерные электрические поворотные печи:

(к) Рис 95 – кадр 9.

Плавка ведётся под слоем флюса(50% NaCl; 35% KCl).

Для измельчения зерна и получения более плотных отливок силумины модифицируют, для чего применяют чистый натрий и его соли. Алюминиевые сплавы заливают при температуре 720-250 °С. Магниевые сплавы используют в самолётостроении, лучшие литейные свойства у марок МЛ-4, МЛ-5. Эти сплавы подвержены загоранию и плавку ведут под слоем флюса в стальных тиглях.

Титановые сплавы лёгкие, но температура 1670° и высокая химическая активность; плавку и заливку ведут в среде аргона.

а) Литьё по выплавляемым моделям

Это такой метод, при котором полость в огнеупорной оболочке образуется за счёт выплавления легкоплавкой смеси.

(к) Рис 96 – кадр 10.

Здесь из состава(50% парафина и 50% стеарина) в пресс-форме 1 получают точную модель отливки 3, модели собирают в блоки, на блок окунанием наносят облицовочное покрытие 6(это силикат и кварцевая пыль), затем обсыпка кварцевым песком 7, просушка 8 и это несколько раз до толщины оболочки 2,5 – 3 мм; далее выплавление модели в термошкафе или горячей воде 9, оболочку помещают в жакет 11, засыпают песком и прокатывают в печи 13, заливается жидкий металл 14 и после разрушения оболочки готовая отливка 15 идёт на отрезку литника и зачистку.

(н) Рис 26 – кадр 11.

На многих заводах эти процессы механизированы.

Достоинства: высокая точность, чистота поверхности, возможность получения сложных и тонкостенных отливок из разных сплавов массой от грамм до 100 кг.

Недостатки: длительность процесса(~2 суток), высокая стоимость, форма служит один раз, однако это часто окупается устранением трудоёмкой механической обработки.

Сам по себе метод был известен 4000 лет назад как метод восковой формовки, в России – памятник Петру Ι, Минину и Пожарскому и др. Затем зубопротезное дело.

С 1940 г. когда применили новый связующий материал этилселикат; этот метод пошёл в промышленность.

б) Литьё в оболочковые формы

Это такой метод, при котором отливки получаются в форме, состоящей из двух песчано-смоляных оболочек. Оболочки выполняют из мелкого кварцевого песка с добавкой термореактивной смолы, например, ПК-104(фенолформальдегидная). При 140-160 °С смолы расплавляются и обволакивают зёрна песка, а при повышении температуры до 250-300 °С необратимо твердеют.

При заливке металла в форму уже при 600 °С смола, не расплавляясь сгорает, образуя в оболочке поры для выхода газов.

В формовочной смеси смолы 6-8%, в стержнях 4-5%. Сборка верхней и нижней оболочек обеспечивается фиксаторами типа выступ-впадина.

Нанесение сухой песчано-смоляной смеси на модельную оснастку производится с помощью поворотного бункера, рамки или пескодувным способом.

(к) Рис 97 – кадр 12.

Здесь в бункер 2 засыпают смесь 3, затем на верхнюю открытую часть бункера крепят нагретую(220-260 °С) и обработанную разделительным составом плиту с моделью 1, далее поворот на 180 °. Модельная оснастка находится под смесью 20-25 секунд и получается толщина оболочки 8-10 мм; далее всё это в печь при 260-900 °С.

Твёрдые оболочки и стержни, полученные аналогично собирают, склеивают быстродействующим клеем, устанавливают в металлические ящики, засыпают чугунной дробью или песком, заливают жидкий металл и получают отливку 12. После затвердения металла форму разрушают.

Достоинства: точность, чистота поверхности, малые припуски, меньше расход материалов.

Недостатки: высокая стоимость смеси и оснастки.

Так делают коленвалы и чугунные ребристые цилиндры для мотоциклов.

в) Литьё в кокиль

Это такой метод, когда жидкий металл заполняет рабочую полость металлической формы под действием собственной силы тяжести.

Кокиль обычно состоит из двух половин с горизонтальным и вертикальным разъёмом. Чаще кокили выполняют из серого чугуна, стойкость определяется числом отливок:

Для алюминия – до 50000;

Для медных сплавов – 3000÷10000;

Для стали и чугуна - 100÷5000.

Стержни тоже металлические: сталь У7, У10, 30ХГСА, иногда песчаные.

Для закрытия и открытия формы используют станки:

(н) Рис 50 – кадр 13

(н) Рис 52 – кадр 14

(н) Рис 53 – кадр 15

(м) Рис 29 – кадр 16

На рабочую поверхность кокиля наносят теплоизоляционный слой краски, она воспринимает тепловой удар, устраняет приваривание, облегчает в нём отливки.

Процесс состоит из следующих операций:

1. Подготовка кокиля(окраска, подогрев, закрытие).

2. Заливка металла мерным ковшом.

3. Охлаждение.

4. Удаление стержней и раскрытие кокиля.

5. Удаление литников и зачистка.

Достоинства: точность, производительность, не надо смесей, лучшие условия труда.

Недостатки: высокая стоимость кокиля, трудоёмкость получения отливок из серого чугуна.

г ) Литьё под давлением

Это такой метод литья, когда жидкий металл заполняет полость металлической формы под принудительным большим давлением(~1000 кгс/см²).

Отливка ведётся на специальных машинах, которые бывают трёх типов: с холодной горизонтальной камерой, с холодной вертикальной камерой и с горячей вертикальной камерой прессования.

(к) Рис 99 – кадр 17.

Схема процесса литья в машине с холодной горизонтальной камерой:

(н) Рис 62 – кадр 18;

(н) Рис 74 – кадр 19.

После закрытия формы в цилиндр заливают порцию металла. Плунжер передвигаясь перекрывает заливочное отверстие и запрессовывает металл в полость. После затвердевания включают механизм открытия.

Первые два типа машин используют для литья из алюминия, сплавов меди и магния, третий тип для целиковых сплавов. Камеры располагают по разному:

(н) Рис 67 – кадр 20.

Формы могут быть многогнёздными, совмещение половин – по колонкам, охлаждение водой.

Формы стальные из 5ХНМ, Х12М закалённые, выдерживают до 5000 запрессовок из алюминия, форму смазывают после каждой запрессовки смесью парафина, воска, вазелина и графита.

Преимущества этого литья: производительность, точность, возможность получить стенку до 0,5 мм. и отверстие до 1 мм. Трудоёмкость снижается в 10 раз.

Недостатки: высокая стоимость форм и машин, затруднённая отливка чёрных металлов, ограничены размеры и вес отливок.

д) Центробежное литьё

Здесь жидкий металл заполняет полость формы под давлением центробежноё силы, форма вращается, металл отбрасывается к стенке, твердеет и образует пустотелую отливку. При этом используют машины с горизонтальной и вертикальной осью вращения:

(к) Рис 101 – кадр 21.

Таким образом можно получать трубы, диски, моховики, колдьца, орудийные стволы и т.д.

Формы изготавливают из чугуна или жаропрочных сталей, во время работы охлаждают. Центробежным литьём можно получать отливки с двухслойными(биметаллическими) стенками из разных металлов).

Из других специальных видов литья следует отметить литьё в керамические формы а также жидкую штамповку.

Схему литья в керамические формы можно разобрать по:

(н) Рис 97 – кадр 22.

Смешивается песок и кварцевая пыль, их смешивают с этим силикатом, вводят раствор щёлочи, после затвердевания модель ставят на плиту и поджигают спирт. Через 10-15 минут форму прокаливают. То же со второй полуформой. Затем их собирают и заливают. Высокая стоимость связующих ограничивает применение,

Сущность жидкой штамповки состоит в том, что порцию жидкого металла заливают в матрицу штампа и подвергают давлению пуансона.

3.2 Изготовление деталей из пластмасс

Общие сведения о пластмассах. Термореактивные пластмассы. Свойства пресспорошков. Технология прессования. Дозирование. Таблетирование. Предварительный подогрев. Технологические режимы. Механическая обработка.

Армирование:

(б) Рис 6-14 – кадр 23;

(б) Рис 6-16 – кадр 24;

(м) Рис 106 – 24а.

Термопластические массы. Термопластавтоматы.

(б) Рис 6-31 – кадр 25.

Машины с винтовой подачей.

Пресс-форма.

(б) Рис 6-20 – кадр 26;

(б) Рис 6-24 – кадр 27.

Прессовое оборудование.

Склеивание и сварка пластмасс.

Декоративное осаждение хрома.

3.3 Изготовление деталей из керамики

Общие сведения: свойства, применение, виды.

В производстве РЭА используют ~ 25 видов керамических материалов, однако все их можно разбить на три группы:

- установочная – радиофорфор, стеатит, ультрафарфор;

- конденсаторная – тикоиды;

- вакуумная – плотная и пористая.

Исходные: глины, шпат, кварц, мрамор, тальк и т.д. Для керамических деталей установлены три группы точности. Предельные отклонения сопрягаемых поверхностей устанавливают по1-й или 2-й группам, остальные по 3-й группе.

Процессы:

а) Подготовка сырья

- химический анализ;

- дробление и очистка – (б) Рис 7-1 – кадр 28, Рис 7-2 – кадр 29;

- тонкий(мокрый) помол – Рис 7-3 – кадр 30;

- получение коржей Рис 7-5 – кадр 31.

б) Формование полуфабриката

Ручное формование: масса влажности 25%. Гончарный круг.

Сухое прессование: ~ 10% парафиновой прессы.

Штамповка: масса та же. В штампе.

Мундильлучное выдавливание: ~ 30% влаги, вакууммялка и специальный пресс. Литьё в гипсовые формы.

«Намораживание» - температура определена 15-20 °С, шликер 60-80 °С, аналогично осуществляется литьё в кокиль.

Горячее литьё под давлением: приготовление масс, процесс.

(б) Рис 7-12 – кадр 32.

в) Механическая обработка необожженной заготовки.

г) Сушка: естественная, в шкафах, ТВЧ.

д) Обжиг: предварительный(800-1000 °С) и окончательная 1350 °С.

е) Глазурование.

ж) Механическая обработка обожженных заготовок(плоскость, цилиндр, разрез, отверстие).

Металлизация керамики:

а) Вжигание серебра

б) Вжигание смесей металлических порошков и химически соединённых металлов: (б) Стр.269.

Металлокерамика(порошковая металлургия) – (м) Стр.132; Рис 107 – кадр 33.

3.4 Изготовление деталей обработкой давлением

Обработка металлов давлением занимает одно из главных мест в промышленности ~ 90% выплавляемой стали и 55% цветных металлов, кроме того пластмассы и другие материалы подвергают обработке давлением.

Обработка металлов давлением является высокопроизводственным процессом, даёт высокую точность, хорошую поверхность и малые отходы.

Примерно 75% стали подвергается прокатке для получения рельсов, балок, труб, листов, проволоки, и приблизительно 15% её не перерабатывается ковкой, штамповкой, волочением, прессованием.

Процесс получения детали резанием не может считаться рациональным, более перспективными являются процессы безотходного формирования деталей.

Обработка давлением основана на пластических свойствах металла.

Металлы и сплавы состоят из большого числа сросшихся кристаллов неправильной формы. При обработке давлением происходит пластическая деформация отдельных зёрен и их относительное смещение, зёрна дробятся и удлиняются. При нагревании такого металла до температуры 0,4 Тпл. происходит рекристаллизация, искажение кристаллов устраняется, напряжения снимаются, а волокнистость сохраняется. Заготовку деформируют так, чтобы направление волокон совпадало с направлением максимально растягивающих напряжений, волокна должны огибать контур изделия.

К способам обработки металла давлением относят: прокатку, волочение, прессование, ковку и штамповку.

Мы разберём только один вид обработки металлов давлением – холодную листовую штамповку, так как этот вид получает самое широкое применение в приборостроении и в производстве РЭА. Детали получаемы штамповкой имеют точности 10-11 квалитет, отличаются однотипностью и хорошей взаимозаменяемостью.

Операции холодной штамповки по характеру деформации делятся на 2 вида:

- разделительные: отрезка, вырубка, пробивка, просечка;

- формоизменяющие: гибка, вытяжка, формовка, отбортовка.

Могут иметь место и комбинированные комбинации.

Важным вопросом в холодной штамповке является раскрой материала, под которым понимается способ расположения деталей на полосе или ленте. Есть три типа раскроя: с отходами, с частичными отходами и без отходов.

Показателем является коэффициент использования материала:

(23)

(23)

где N – число деталей;

F – площадь деталей;

B и L – ширина и длина полосы.

Перемычки берут из справочника.

При раскладке деталей неправильной формы добиваются «линейного эффекта», когда экономия идёт за счёт захода одной детали в другую.

(м) Рис 46 – кадр 34.

(б) Рис 5-8 – кадр 35.

Рассмотрим некоторые операции из числа разделительных:

Отрезка – отделение одной части материала от другой по незамкнутому контуру. Она производится на ножницах или в штампах. Для резки листов на мерные заготовки используют гильотинные, роликовые и вибрационные ножницы. Усилие Р для выбора ножниц рассчитывают по формулам:

для гильотин  (24)

(24)

для роликовых  (25)

(25)

Разрезка листов гетинакса, текстолита имеет особенности: отрезку в штампах делают для малогабаритных деталей.

Вырубка и пробивка

Процесс вырубки и пробивки в штампе состоит из трёх стадий: стадии упругих деформаций, стадии пластичных деформаций и стадии скалывания. Скалывающие трещины идут под некоторым углом, и чтобы они совпадали по направлению, необходим зазор между матрицей и пуансоном.

Величина зазора зависит от толщины и качества материала.

Операцию вырубки часто совмещают с вытяжкой, и такие штампы называют комбинированными.

Разберём конструкцию рабочих частей такого штампа:

(к) Рис 141 – кадр 36.

1 – нижняя плита; 2 – матрица вырубки; 3 – прижим; 4 – пуансон вытяжки(неподвижный); 5 – заготовка; 6 – выталкиватель(для удаления деталей); 9 – пуансон вырубки с отверстием.

Конструкцию всего штампа для другой детали разберём по другому снимку:

(к) Рис 143 – кадр 37.

Исполнительные размеры рабочих частей штампов выполняются по высоким кассам точности и на эту тему имеются РТМ, где можно найти правила проектирования различных деталей штампов, величины зазоров, допуски и. т. д.

В качестве примера расчёта исполнительных размеров рабочих частей матриц и пуансонов определим их размеры и пробивки отверстия, если задано условие: S = 1,5; ст 30; деталь Ø40 -0,34; отв. Ø40+0,34.

Далее рассмотрим две операции из числа формоизменяющих.

Гибка

В этой операции выполняется ряд условий, например, высота Н прямо части полок должна быть < 2S, внутренние спаи металла сжимаются, а наружные растягиваются.

Расчёты развёрток ведут по нейтральному слою. Минимальные радиусы гибки берут из справочника.

Вытяжка

Это процесс превращения плоского листа в полую деталь.

Величина зазора ~ 1,2S.

Радиусы сопряжений дна и стенок ≥ (2÷1.5) S /

Предпочтение следует отдавать гладким цилиндрическим деталям, у которых отношение Н/d <0,6, тогда деталь получается за одну вытяжку.

Для исключения гофр заготовку прижимают к поверхности матрицы. Общую картину течения материала при глубокой вытяжке наблюдают при помощи делительной сетки.

Для определения числа потребных операций при вытяжке используют суммарный коэффициент вытяжки:

(26)

(26)

где dn – наружный диаметр вытянутой детали;

D – диаметр заготовки.

Если окажется m меньше табличного m(справочное mmin), для первой операции вытяжки, тогда тянут за несколько операций: m1* m2* m3 …mn = m,

(27)

(27)

Формовка

Это группа операций, характеризующаяся местным изменением формы, например, получение зигов, пуклёвка, рельефная формовка.

К объёмной штамповке относится осадка, калибровка, чеканка, клеймение т.д., сюда же относится ударное выдавливание.

Дать сведения по ударному выдавливанию.

Штампы (материалы, изготовление, стоимость)

Штампы групповые. Сварные. Пакетные. Поэлементная штамповка. Рекомендации ЕСТПП.

Оборудование (прессы, виды, мощность, основные части)

(к) Рис 146 – кадр 38.

Пресс ПКР-1 и его возможности.

Прессы с программным управлением.

Штамповка взрывом…

3.5 Обработка деталей резанием

Широкое применение получила технология обработки деталей путём использования высокопроизводительных станков и приспособлений и современных режущих инструментов из новых быстрорежущих сталей, твёрдых сплавов и алмазов.

В общей трудоёмкости изготовления машин обработкой резанием составляет 45÷60 %.

Основные понятия и определения

Виды обработки различаются между собой конструкцией инструмента и характером относительных движений. Форма любой поверхности может быть получена копированием или отгибанием сопряжённой поверхностью. В соответствии с условиями стружкообразования все методы обработки резанием разделяют на четыре группы: точение, строгание, фрезерование и шлифование. Отличительным признаком каждой группы являются вид и направление главного движения или движения резания.

(к) Рис 213 - -кадр 39.

Главное движение определяет скорость резания.

При точении – главное движение(г/д) – вращение детали.

При фрезеровании – (г/д) – вращение инструмента.

При строгании – (г/д) – прямолинейное движение резца или детали.

При шлифовании – (т/д) – вращение шлифовального круга.

На обрабатываемой заготовке различают следующие элементы:

(к) Рис 214 – кадр 40.

1 – обрабатываемая поверхность; 2 – обработанная поверхность; 3 – поверхность резания; 4 – плоскость резания; 5 – основная плоскость.

Элементы режущей части инструмента

Этот вопрос удобнее рассмотреть на примере токарного прямого проходной резца, он состоит из стержня, державки или корпуса и рабочей части(головки).

Рабочая часть имеет переднюю поверхность, на которой сходит стружка, главную заднюю и вспомогательную заднюю поверхности, главное режущее и вспомогательное режущие лезвия. Вершина резца – точка пересечения этих лезвий. Вершина имеет радиус.

Углы заточки режущей части

Главные углы измеряются в главной секущей плоскости, которая перпендикулярна главному режущему лезвию.

(к)Рис 216 – кадр 41.

- Главный передний угол γ – между передней поверхностью резца и плоскостью перпендикулярной к плоскости резания. Назначение – уменьшить усилие деформации срезанием слоя.

- Главный задний угол α – между касательной к главной задней поверхности и плоскости резания. Служит для уменьшения трения.

- Вспомогательный угол α1 – между вспомогательной задней поверхностью и плоскостью.

- Угол заострения – β = 90°- (α + γ) – между передней и задней поверхностью.

- Угол резания δ - 90° - γ.

Вспомогательные углы резца α1 и γ1 измеряются во вспомогательной секущей плоскости.

Главный угол в плане ξ и вспомогательный угол в плане ξ1 находят между главным и вспомогательным режущими лезвиями и направлением подачи. От них зависит чистота поверхности.

ε – угол в плане при вершине;

λ – угол наклона главной режущей кромки; может быть положительным, отрицательным или = 0 – влияет на направление схода стружки.

Изменение условий установки резца приводит к изменению величины углов.

Режимы резания

Главное движение определяет скорость деформирования металла, т.е. скорость резания. Движение подачи обеспечивает непрерывность процесса резания.

При токарной обработке элементы резания будут: ν, S, t.

Скорость резания(м/мин.):  (28)

(28)

ν = путь перемещения точки лезвия в единицу времени.

Подача S – перемещение резца за 1 оборот, при точение может быть продольная, поперечная и подача под углом.

Глубина резания t – величина срезаемого слоя за 1 проход(мм):

(29)

(29)

Объём металла, срезаемого за 1 минуту(см³/мин):

G = ν · S · t

(к) Рис 217 – кадр 42.

Основное(технологическое) время обработки поверхности:

(30)

(30)

т. к. h/t = i – число проходов. h – припуск на сторону.

Сечение срезаемого слоя определяется толщиной а и шириной в:

(31)

(31)

при этом, если t > S, то а = S · sinφ; b = t / sinφ, а при t < S; a = t; b = S.

При неизменных t и S можно изменять форму поперечного сечения срезаемого слоя за счёт изменения главного угла в плане ξ.

Материалы режущего инструмента

Требования: твёрдость, износоустойчивость, прочность, теплостойкость, вязкость, хорошая обрабатываемость.

Углеродистые инструменты стали сейчас находят ограниченное применение, на смену пришли легированные и быстродействующие инструменты стали и твёрдые сплавы.

Малолегированные инструменты стали 9ХС, ХВГ дали возможность повысить ν в 1,2 ÷ 1,4 раза, их используют для свёрл, плашек, протяжек, метчиков, однако они не позволяют работать с высокими ν и обрабатывать высоколегированные стали.

Быстрорежущие стали имеют значительное содержание вольфрама, ванадия, хрома, молибдена и кобальта; имеют теплостойкость 500 – 600 °С, и это даёт возможность увеличить ν в 3 ÷ 4 раза.

Р18 – вольфрам 17 ÷ 19 %, хром ~ 4%, ванадий до 1,5%. Группа ванадиевых отличается от Р18 тем, что там ванадия до 2,5% и это повышает износостойкость; сюда относятся Р9(вольфрам снижен до 9%), Р9Ф5, Р14Ф4 и другие.

Кобальтовые стали РК-5, РК-10 и др. отличаются высокой теплостойкостью, но дорогие.

Вольфрамовые стали Р6М5, Р9М4 имеют высокую прочность и ударную вязкость, не уступают Р18, хотя содержание вольфрама в них снижено до 6 ÷ 9 %.

Появление металлокерамических твёрдых сплавов произвело революцию, позволило повысить ν в 8 ÷ 10 раз по сравнению с Р18. Эти сплавы получают методом порошковой металлургии путём спекания и прессования порошков карбидов тугоплавких металлов(W, Ti, Ta) с порошком кобальта. Получают пластинку; в ней основа карбиды, а связка кобальта. Пластинки крепят или пайкой, или механически.

Теплостойкость твёрдых сплавов 800 ÷ 900°С, а твёрдость и износостойкость значительно выше, чем у Р18. Прочность не очень высокая. Твёрдые сплавы делят на три группы:

ВК – вольфрамовые однокарбидные(ВК 8, ВК 6, ВК 4);

ТК – вольфрамовые двухкарбидные(Т5К10, Т15К6);

ТТК – титантантал вольфрамовые трёхкарбидные(ТТ7К12, ТТ10К8).

Минералокерамические твёрдые сплавы состоят из зёрен корунда(Al2O3), соединённых минеральной связкой. Теплостойкость 1200°С, но мала прочность.

Абразивные материалы – мелкозернистые вещества высокой твёрдости.

Если микротвёрдость алмаза принять за 100%, то карбид бора – 43%, кремния 30%, электрокорунд 20%, а закалённая сталь 10%. Кислостойкость – 1800 ÷ 2000 °С.

Алмазы используют естественные(А) и искусственные(АС), у которых 95,5% кристаллизованного углерода.

Алмазные круги, порошки, резцы.

Физические основы процесса резания

Процесс резания есть упруго-пластическое деформирование, при этом выделяется тепло, происходит упрочнение, наростообразование и износ инструмента.

Стружка может быть элементная, скалывания, сливная и надлома.

Элементная образуется при обработке твёрдых материалов при низких скоростях(ν).Стружка скалывания внутри шершавая, снаружи гладкая; образуется при обработке пластичного материала со средними скоростями. Сливная в виде ленты при меньшей температуре и высокими скоростями. Стружка надлома состоит из отдельных элементов неопределённой формы. Стружка имеет усадку:

(32)

(32)

где  - длина срезаемого слоя;

- длина срезаемого слоя;

- длина стружки.

- длина стружки.

Нарост или фальшивый носик – застойная зона сильно сдеформированная обработкой материала с высокой твёрдостью, он принимает участие в резании.

Допуск при черновой обработке, а при чистовой вредно, ухудшается чистота поверхности.

Смазочно-охлаждающие жидкости уменьшают силы резания, улучшают чистоту поверхности, увеличивает стойкость инструмента. В составе жидкости ~ 1% олеиновой или стеариновой кислоты и их солей. Они делятся на 2 группы. Одна группа водные растворы минеральных электролитов(кальцинированная сода, нитрит натрия и др.); другая – это минеральные, животные и растительные масла, которые применяются для чистовых и отделочных работ.

Износ режущего инструмента наблюдается по задней грани, а при больших ν и по передней, определяется шириной изношенной площадки.

Под стойкостью инструмента понимается суммарное время в минутах работы инструмента от переточки до переточки.

Связь между стойкостью Т и скоростью резания ν выражается формулой:

(33)

(33)

где С – коэффициент зависящий от материала;

т – показатель относительной стойкости(тгр = 0,125)

Вибрации в системе СПИД ухудшают качество, увеличивает износ, они разделяются на вынужденные и автоколебания. Первые от неуравновешенного вращения частей, вторые поддерживаются самим процессом.

Силы резания

Сопротивление материалов резанию преодолевается силой резания. Нужно знать о силах резания для расчёта на прочность деталей станков, инструмента, приспособлений.

В общем случае сила резания представляет собой равнодействующую сил нормального давления и сил трения, однако для решения практических задач, силу резания Р заменяют составляющими Рz, Рy, Рx и называют их: сила резания, радиальная сила, осевая соответственно.

(к) Рис 223 – кадр 43.

Рz – главная составляющая, совпадает с направлением главного движения, стремится отжать резец вниз, по ней рассчитывается эффективная мощность резания(кВт):

(34)

(34)

Зная η станка можно определить мощность электродвигателя привода главного движения:

(35)

(35)

Крутящий момент на обрабатываемой заготовке будет:

(36)

(36)

Его используют при расчете на прочность механизма главного движения.

Радиальная Рy вместе с Рz изгибают заготовку и инструмент, и нагружают механизм поперечной подачи. Механизм продольной подачи(коробка подач и фартук) рассчитываются по формуле:

(37)

(37)

Ср и показатели Хр и Yр – берут в справочниках.

С изменением углов заточки резца α, γ, φ1, φ2 силы резания изменяются в разные стороны, однако при износе особенно возрастают Рy и Рх.

Уточнить всё ли известно о шероховатости поверхности.

Общие сведения о металлорежущих станках

Классификация:

По степени универсальности: универсальные; специализированные и специальные.

По степени точности: нормальной точности и высокоточные.

По массе: нормальные(до 10м), тяжёлые)10-100м) и особо тяжёлые.

По системе ЭНИМС все станки разбиваются на 9 групп и 9 типов и обозначаются тремя или четырьмя цифрами. Первые две обозначают группу и тип, последующие характеризуют один из основных параметров, например: 2150 – вертикальное сверление с максимальным диаметром сверления 50 мм. Буква после первой цифры указывает на модернизацию, например этот станок после модернизации(2А150). Модернизацию базовой модели обозначают буквой в конце шифра. На базе 6Н12 выпускают модернизацию 6Н12К(котировальный).

Специальные обозначения двумя буквами, присвоен каждому станкостроительному заводу; например, МП-30 – специальный вертикальный протяжной станок.

Типы приводов

Приводом называется совокупность механизмов, передающих движение от источника движения к тому или иному органу. В современных источниках используются индивидуальные приводы, в основном преобладают приводы со ступенчатым регулированием числа оборотов, применяется также применяется также и бесступенчатое регулирование, которое может быть механическим, гидравлическим и электрическим.

Светозаров – профильные чашки с роликами.

Гидравлические – цилиндр, поршень, масло.

Электрические – двигатели постоянного тока, реостат, для программного управления – шаговый двигатель.

Кинематические схемы

Звено – деталь, входящая в соприкосновение с другой. Два звена – кинематическая пара. Совокупность кинематических пар называется кинематической цепью, а её схематичное условное изображение кинематической схемой. Условные изображения различных элементов и пар приводится в таблицах.

Передачи в станках

Передачей называется механизм, передающий движение от одного элемента к другому.

В станках применяются передачи: ременная, зубчатая, цепная, червячная, винтовая и реечная.

(к) Рис 229 – кадр 44.

Передаточное отношение для:

- ременной передачи:  (38)

(38)

где ε – коэффициент скольжения(0,01 – 0,02).

- зубчатой:  (39)

(39)

- цепной:  (40)

(40)

- червячной:  (41)

(41)

- реечной:  (42)

(42)

- винтовой:  (43)

(43)

Основные механизмы

К ним относятся коробки скоростей и подач, первые служат для регулирования числа оборотов шпинделя, вторые подач.

(44)

(44)

Реверсивные механизмы служат для изменения направления вращения или поступательного движения.

(к) Рис231 – кадр 45.

В современных станках для прямолинейного движения используют: колесо-рейка, червяк-рейка, винт-гайка, кулисные, кулачковые и гидравлические устройства.

В 1876 году Гадалиным доказана целесообразность расположения рядов чисел оборотов по геометрической прогрессии.

(45)

(45)

По ГОСТ φ – 1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2.

Настройка кинематической цепи состоит в подготовке её к выполнению определённых движений.

(к) Рис 234 – кадр 46.

Уравнение кинематического баланса будет:

или

или  ,

,

тогда:  (46)

(46)

Аналогично баланс записывается для второй (резьбонарезной) кинематической цепи:

1 оборот шпинделя:  (47)

(47)

или 1 оборот шпинделя iпост. · iнастр · tх.в. = tр, тогда

(48)

(48)

Обработка на станках токарной группы

Краткие сведения: изобретение механического суппорта Нартов. В 1932 году был освоен ДИП, на смену 1А62 с 1957 года. С конца 1972 – 16К20.

Главное движение – вращение заготовки.

Основные узлы:

(к) Рис 235 – кадр 47.

Станина, передняя и задняя бабки, шпиндель, коробки, фартук, суппорт, рукоятки.

Кинематическая схема:

(к) Рис236 – кадр 48 (разобрать движения).

24 позиции чисел оборотов, 48 продольных и столько же поперечных подач. Основным инструментом являются резцы; различают проходные, подрезные, отрезные, расточные, фасонные, резьбовые.

(к) Рис 239 – кадр 49.

(к) Рис 189 – кадр 50 (геометрия).

Примерно 80 % всех резцов оснащены твёрдым сплавом. Способы установки и закрепления деталей: патрон, планшайба, центра, приспособления, монеты.

К станкам токарной группы относятся: лобовые, карусельные, токарно-револьверные, многорезцовые, также автоматы и полуавтоматы.

Обработка конических отверстий производится:

1) Поворотом верхних салазок суппорта;

2) Смещением корпуса задней бабки(α < 8°);

3) С помощью конусной линейки (α до 12°);

4) Широким фасонным резцом.

(м) Рис 200 – кадр 51.

Краткие сведения о станках с программным управлением.

Фрезерование

Фрезерование – процесс обработки плоскостей, фасонных и винтовых поверхностей многолезвийным инструментом.

Фреза совершает главное движение. Движение подачи совершает стол. Наблюдается сложная траектория относительного движения.

(49)

(49)

где D – диаметр фрезы.

Процесс резания прерывистый.

При фрезеровании различают:

Sz – подача на зуб – перемещение изделия за время поворота фрезы на угол между двумя зубьями;

S 0 – подача на оборот, S0 = Sz · z – перемещение за один оборот фрезы;

Smin – минутная подача – перемещение за одну минуту = Sz · z · n;

Ψ – угол контакта.

Фрезерование может быть встречное и попутное.

(к) Рис 257 – кадр52.

Наиболее распространённые типы фрез: цилиндрические, торцовые, дисковые, концевые, угловые, фасонные и др.

(к) Рис 258 – кадр 53.

Геометрия режущей части для прямозубой цилиндрической фрезы:

(к) Рис 259 – кадр 54

для торцовой:

(м) Рис 241 – кадр 55.

Для обеспечения высокой производительности используют одновременное фрезерование нескольких поверхностей, последовательное фрезерование нескольких заготовок, на поворотных приспособлениях и непрерывное фрезерование.

Фрезерные станки разделяют на станки общего назначения и специальные, а первые делятся на горизонтально и вертикально фрезерные.

Горизонтально0фрезерные называются универсальными, если поворачивается стол.

(к) Рис 261 – кадр 56.

Фрезерование криволинейных поверхностей осуществляется фасонными фрезами и по контуру.

Широко используется фрезерование с применением делительных головок, при этом используют универсальные делительные головки, а также оптические.

(м) Рис 248 – кадр 57.

Шлифование

Это отделочный вид работ. Шлифовальные станки составляют 25-30% от общего парка станков. Во многих случаях это единственный способ обработки, например: обработка твёрдых материалов и закалённых сталей.

Можно получить 1 и 2 класс точности и  чистоты.

чистоты.

Снятие припуска ведут множество резцов – зерен, связанных между собой так, что есть пространство для стружки.

Характерны высокие скорости резания и снимаем малые сечения материала.

Абразивные материалы: электрокорунд(Al2O3) – продукт плавки боксита; карбид кремния(SiC) – зелёный чёрный; карбид бора(В4С); алмаз; эльбор. Номер зернистости обозначает величину зёрен в сотых долях мм., при этом могут быть зёрна, порошки и микропорошки. Связка может быть неорганическая(керамическая) и органическая(бакелитовая).

Твёрдость шлифовального круга есть способность связки удерживать зерно от вырывания: мягкие(М1,М2,М3); среднемягкие(СМ1,СМ2); средние(С1,С2); среднетвёрдые(СТ1,СТ2,СТ3); твёрдые; весьма и чрезвычайно твёрдые(ЧТ1,ЧТ2). Правильно выбранный круг самозатачивается.

По форме: плоские, чашечные, тарельчатые, дисковые, и др.

Э40СМ2К5 – электрокорунд, зернистость 40, твёрдость СМ2, связка керамическая, структура 5.

Чаще используется круглое наружное шлифование в центрах, главное движение – вращение круга, вращение заготовки – круговая подача.

Круглое внутреннее шлифование может быть обычным и планетарным. Плоское шлифование осуществляется периферией круга. Бесцентровое шлифование дать схему.

Алмазное шлифование.

Шлифовальные станки:

(к) Рис 277 – кадр 58.

(к) Рис 278 – кадр 59.

Обработка отверстий

Получение отверстий в сплошном материале осуществляется сверлением, зенкерованием и развёртыванием.

Сверление дает 4-5 класс точности и 3-5 класс чистоты. Для более точных отверстий применяют зенкерование и развёртывание, в частности зенкерование применяют после сверления и получают 3-4 класс точности и 6 класс чистоты, развёртывание для окончательной отделки отверстий и можно получить 1-3 класс точности и 6-9 класс чистоты.

Геометрия режущей части:

(м) Рис 217 – кадр 60.

Вспомогательный угол в плане φ1 создаётся обратной конусностью, рабочая часть зенкеров состоит из режущей и калибрующих; у развёрток 3 части: ржущая, калибрующая, а впереди заборный(направляющий) конус.

Общий вид сверла:

(к) Рис 250 – кадр 61.

Зенкера, развёртки и метчики:

(к) Рис 252 – кадр 62.

Главное движение – вращательное, схема резания см.:

(м) Рис 218 – кадр 63.

Режимы:

(50)

(50)

где D – диаметр инструмента;

Sz – подача на зуб;

S – подача, перемещением инструмента за 1 оборот.

Сверлильные станки делятся на горизонтального и вертикального сверления, а также одношпиндельные и многошпиндельные. Радиально-сверлильные.

(к) Рис 253 и 254 – кадр 64.

Точность координат отверстий зависит от метода; используются сверление по разметке, совместное сверление, обработка отверстий по кондуктору, с предварительным кернением в штампе.

При комбинированной обработке отверстий используют комбинированный инструмент

(м) Рис 219 – кадр 64 А.

Кроме специальных многошпиндельных сверлильных станков, используют многошпиндельные сверлильные головки.

Все инструменты выполняют по нормальному ряду диаметров.

Кроме разобранных способов обработки отверстий точные размеры можно получить протягиванием и прошиванием, при этом используют многозубый инструмент протяжки и прошивки.

(м) Рис 225 – кадр 65.

Протяжка состоит из направляющих, режущих, калибрующих, задней направляющей и замковых частей.

(м) Рис 228 – кадр 66.

(к) Рис 274 – кадр 66 – А.

Режущая часть состоит из черновой и чистовой, толщина а срезаемого слоя каждым зубом черновой части ~0,2 мм, а чистовой 0,005-0,02 мм.

Сила резания Р z должна быть не более силы, допустимой прочностью протяжки(кг):

(51)

(51)

где Р0 – сила резания, отнесённая к 1мм длины лезвия в кг/мм.;

Σв – длина режущих лезвий.

Р0 зависит от Sz (величина подъёма на зуб) и берётся из таблиц.

(52)

(52)

где К – коэффициент, учитывающий марку материала протяжки;

Сv, т, y – из справочника.

Особо следует отметить обработку отверстий на координатно-расточных станках, которые предназначены для получения точных координат:

(м) Рис 233 – кадр 67.

Возможности расширяются при использовании горизонтально-поворотных столов, универсальных столов, угольников и т.д., а на главном столе чаще обрабатывают крупные детали.

Калибрование, дарнирование.

(м) Рис 236 – кадр 68.

(к) Рис 284 – кадр 68-А.

Резьбонарезание

Сведения о резьбе: виды, геометрия.

(я) Рис 111 – кадр 72.

Нарезание наружных резьб производится резцами, гребёнками, плашками, фрезами, при этом используют токарно-винторезные станки, сверлильные, резьбонарезные.

Нарезание резцами выполняется за несколько проходов, при этом число оборотов шпинделя согласуется с шагом хода винта. Широко используются круглые плашки. Режущие перья имеют заварные конусы с 2-х сторон, перья образуются стружечными окнами.

(м) Рис 252 – кадр 69.

Крупные резьбы фрезеруются дисковыми фрезами в делительной головке при этом ось вращения фрезы поворачивается на угол подьёма винтовой нитки.

Точные резьбы подвергаются шлифованию одно или многопрофильными кругами, причём мелкие резьбы с шагом до 1 мм. шлифуются сразу по целому материалу.

Нарезание внутренней резьбы обычно производят метчиками. Конструкция и геометрия см.:

(м) Рис 256 – кадр 70.

Метчики могут быть машинные, гаечные, ручные.

Высокая производительность и прочность резьбы получается при накатывании, при этом используют плоские плашки и накатные ролики.

(м) Рис 259 – кадр 71.

Для расчёта диаметра заготовки существует много формул, в основу которых положено равенство объемов до и после накатывания. Лучше брать из справочника.

Можно накатывать (раскатывать) и внутренние резьбы, но это делается редко.

Краткие сведения о станочных приспособлениях. Рекомендации ЕСТПП в части оснастки и оборудования.

3.6 Изготовление деталей зубчатых передач

В конструкциях РЭА применяют различные колёса: цилиндрические, конические, червячные, зубчатые рейки.

Краткие сведения из теории:

(я) Рис 136(б) – кадр 73.

(я) Рис 137 – кадр 74.

Окружности. Модуль. Шаг. Корригирование.

По ГОСТ 1643-81 установлено 12 степеней точности и для каждой из них установлено ещё нормы кинематической точности, нормы плавности и нормы контакта, так что на чертеже в обозначении пишут:

8-7-7-Ва ГОСТ 1643-81,

здесь В – вид сопряжения (повышенный боковой зазор);

а – вид допуска.

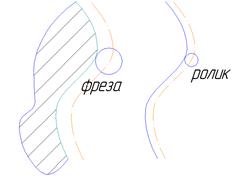

Существует два метода профилирования боковых поверхностей зубьев: метод копирования и метод обкатки (огибания).

Метод копирования состоит в прорезании впадины фасонным инструментом, форма которого соответствует очертанию впадины.

Это может быть выполнено дисковой модульной фрезой на горизонтально-фрезеровальном станке с применением делительной головки или пальцевой модульной фрезой, на вертикально-фрезеровальном станке и тоже с головкой.

(к) Рис 265 – кадр 75.

Необходимо иметь от 8 до 26 фрез для каждого модуля в зависимости от точности и числа зубьев.

Точность невысокая, производительность низкая, метод используется в единичном производстве.

Метод обкатки основан на том, что профиль режущего инструмента отвечает профилю зубьев некоторого зубчатого колеса или рейки, которые называются производящими и с которыми нарезаемое колесо находится в зацеплении.

В результате согласованных движений инструмента и заготовки нарезаются зубья. Это делается методом зубо-фрезерования червячными модульными фрезами, либо зубо-долбления долбяками.

Конические зубчатые колёса выполняют на зубо-строгательных станках.

(м) Рис 263 – кадр 76.

Преимущества метода огибания состоят в том, что одним и тем же инструментом данного модуля можно нарезать колёса с любым числом зубьев, получается высокая точность и чистота поверхности, обеспечивается высокая производительность.

Рассмотрим процесс зубо-фрезерования по методу обкатки. Для этой цели используются зубо-фрезерующие станки. На них с помощью червячных фрез можно нарезать цилиндрические зубчатые колёса с прямым и косым зубом, а также червячные колёса.

Здесь используется принцип работы червячной передачи, в которой червяк-фреза, а червяк-колесо – заготовка.

Согласование движений фрезы и заготовки заключается в том, что за 1 оборот однозаходной фрезы, её виток перемещается на 1 шаг и потому колесо должно также повернутся на 1 шаг.

Схема согласования движений на станке выглядит так:

(к) Рис 266 – кадр 77.

Здесь заготовка 2 через стол связана с делительным червячным колесом 1, которое получает вращение от червяка 5, связанного с фрезой 3 сменными колёсами 4. Набором этих колёс и осуществляется согласование движений.

Таким образом, при настройке станка выполняются работы по установке и выверке червячной фрезы, заготовки, а также подборе и установке сменных колёс на гитарах скоростей, подач, деления и дифференциала.

По кинематической схеме станка можно расписать уравнения баланса кинематической цепи для каждой гитары и определить iск, iдел, iпод, iдиф.

(м) Рис273 – кадр 78.

Схема нарезания зуба выглядит так:

(к) Рис 267 – кадр 79.

Червячная фреза совершает главное вращательное движение резания. Боковая поверхность формируется через делительную цепь.

Червячная фреза имеет сложную конструкцию:

(м) Рис 271 – кадр 80.

Верхние и боковые поверхности зубьев затылуются по архимедовой спирали. В нормальном сечении зуб имеет профиль исходного контура зубчатой рейки по ГОСТ. Заточка по передней поверхности.

Способ зубо-фрезерования используется наравне с зубо-долблением, но последний кроме всего прочего даёт возможность получать колёса внутреннего зацепления.

Здесь используется тот же принцип обкатки, но в качестве режущего инструмента – долбяк, он и является тем самым производящим колесом, но и снабжён режущими гранями.

Здесь также должны быть согласованы движения долбяка и заготовки так, что за время поворота долбяка на 1 зуб, нарезаемое колесо также повернётся на 1 зуб. Одновременно долбяк совершает возвратно-поступательное перемещение вдоль оси заготовки, это главное движение резания.

(к) Рис 269 – кадр 81.

Кинематическая схема зубодолбененых станков даёт возможность обеспечить все движения и их согласования путём соответствия настройки гитар: скоростной, деления, круговых и радиальных подач.

(м) Рис 275 – кадр 82.

Здесь совершается 5 движений:

1) вертикальное перемещение долбяка, рабочее и холостое;

2) вращение долбяка(круговая подача);

3) отвод долбяка при холостом ходе на величину Δ = 0,07 мм;

4) вращение заготовки;

5) перемещение долбяка в радиальном направлении.

Нарезание конических прямозубых колёс

Нарезание таких колёс производят тоже и копированием и обкаткой. При копировании используются дисковые модульные фрезы и при нешироком венце их подбирают по наибольшему модулю. Заготовка устанавливается в делительной головке так, чтобы дно впадины было горизонтально и она подаётся на фрезу продольной подачей.

Если широкий венец, то впадину прорезают за 2 прохода фрезой наименьшего модуля.

По методу обката колёса нарезают на зубо-строгательных станках двумя резцами (Глиссон).

Можно также нарезать двумя дисковыми сборными фрезами по типузубо-шлифования (мааг).

Зубчатые колёса внутреннего зацепления получают давлением или протягиванием фасонными протяжками.

Зубчатые рейки можно нарезать дисковыми зуборезными фрезами или на токарно-винторезном станке резцом при установке реек на специальный барабан.

Колёса с малым модулем могут быть получены накатыванием в холодном или горячем состоянии валиками или рейками, при этом валики делают из закалённой легированной стали 5ХНМ. Можно получить 7-8 степень точности, но чистота получается хорошая (7-8 класс).

В качестве чистовых методов обработки зубчатых колёс используется шлифование профильным кругом, когда круг заправляется по профилю впадины. Этот метод обеспечивает 5 степень точности и 8-9 класс чистоты. Шлифование дисковыми кругами осуществляется по методу обката, при этом шлифующие поверхности кругов образуют воображаемую рейку. Такое шлифование ведётся по разным схемам и одним кругом и двумя; заготовке даётся движение обката и движение подачи.

(м) Рис 267 – кадр 83.

Кроме того, шлифование можно производить абразивным червяком, и способ сходен с зубо-фрезерованием.

Для окончательной отделки используют притирку зубчатых колёс; в качестве притира такое же колесо, но с утончённым зубом и шаржируется абразивом; кроме того, применяют шевингование шевером-рейкой или дисковым.

(м) Рис 269 – кадр 84.

Производят также обкатывание колёс закалённым эталонным колесом, а также приработка пар. Важным моментом является контроль; проверяются все параметры зуба и колеса. Используют много инструментов.

(я) Рис 165 – кадр 85.

3.7 Электрофизические и электромеханические методы размерной обработки

3.8 Термическая обработка деталей

Цель состоит в измерении свойств сплава путём изменения его структуры в результате теплового воздействия.

Сталь с низкой твёрдостью и прочностью после термической обработки может получить высокие характеристики и наоборот, твёрдая сталь может быть размягчена.

Основными видами термической обработки являются: закалка, отпуск и отжиг. При термической обработке структурные изменения происходят в основном по всему объёму металла; в том же случае, когда нужно повысит поверхностную твёрдость, износостойкость или коррозионную стойкость, проводится химико-термическая обработка стали, т. е. диффузионное насыщение стали различными элементами. На практике применяют: цементацию, азотирование, цианирование и диффузионную металлизацию. Химико-термическая обработка обычно сочетается с термической или предшествующей ей, или следует за ней.

Рассмотрим прежде процессы термической обработки.

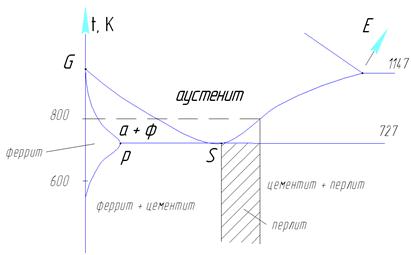

По диаграмме железо-углерод можно видеть, какие происходят изменения в структурах стали с различным содержанием углерода, при нагревании или охлаждении. Согласно линий этой диаграммы установлены критические точки А1, А2, Аст, по достижении которых в данной стали происходят изменения т.е. переход к перлиту, аустениту и т. д.

Любой процесс термообработки состоит из нагрева, выдержки и охлаждения. Например, сталь У8 при низких температурах имеет перлитную структуру, при нагреве до 727°С структура превращается в аустенит, т.е. получается мелкозернистая структура, однако повышение температуры выше критической точки ведёт к росту аустенитных зёрен и это явление называется перегревом, а если по границам зёрен образуются окислы железа, то будет пережёг и получится неисправимый брак.

Если посмотреть на диаграмму изотермического превращения аустенита, то получается, что с понижением температуры от 727°С он последовательно превращается в перлит, сорбит, троостит, мартенсит:

НВ = 200 → 300 → 400 → 600

Механические свойства перлита изменяются в связи с изменением так называемого межпластиночного расстояния L, и чтобы подчеркнуть различие в свойствах перлитные структуры названы сорбит (L = 0,25μ), троостит (L = 0,1μ), а при температурах ниже 200°С получается мартенсит, который имеет игольчатую структуру (600-700).

Получение той или иной нужными твёрдостями связано со скоростью охлаждения, если небольшая скорость, то аустенит перейдёт в перлит, при более высокой в сорбит и т. д. Для получения твёрдой структуры (мартенсита) нужно большая скорость охлаждения.

Минимальная скорость охлаждения, при которой в структуре получается только мартенсит, называемый критической скоростью закалки.

На практике применяют различные скорости охлаждения, так скорость охлаждения в воде может быть 1000°С и это обеспечивает получение мартенсита, на воздухе 5% получается сорбит, в масле ~ 50% - троостит, при других температурах может получиться сплошная трооститно-мартенситная структура.

Закалка стали

Закалка производится для повышения, износостойкости и предела упругости. При закалке сталь нагревают выше критических точек, а затем быстро охлаждают, при этом может быть резкая или сильная закалка на мартенсит, и умеренная – на троостит, первая в воду, вторая в масло(для углеродистых сталей).

Температура нагрева под закалку должно быть такой, чтобы сталь полностью перешла в аустенитное состояние; для конструкционной стали tзак = Ас3 + (30 ÷ 50°С). При нагреве ниже Ас3 (область рGS), в структуре сохраняется непревращённый феррит и он будет снижать твёрдость. Такая закалка называется неполной.

В целях снижения хрупкости для инструментов стали, всегда применяют неполную закалку. По достижении заданной температуры изделие выдерживается в печи для полного прогрева по сечению. Для углеродистых сталей это время принимают равным 1 мин. на 1 мм. сечения.

Далее следует охлаждение, причём действительная скорость закалки должна быть равна или больше критической, однако большие скорости охлаждения приводят к закалочным напряжениям и трещинам.

Идеальный охладитель должен охлаждать быстро в интервале минимальной устойчивости аустенита (500 ÷ 600°) и медленно в интервале образования напряжений (200 ÷ 300°). Снизить напряжённость и одновременно получить высокую твёрдость можно, применяя различные способы охлаждения; например, закалка в воде с переброской в масло, при ступенчатой закалке охлаждение производят расплавах солей с последующим доохлаждением на воздухе.

Есть ещё два понятия: заливаемость и прокаливаемость. Закаливаемость – способность получать высокую твёрдость. Прокаливаемость – глубина закаленной зоны.

Скорость охлаждения неодинакова и потому может оказаться, что сердцевина не получит мартенситные структуры; диаметр сечения, который прокаливается в данном охладителе называется критическим диаметром.

На прокаливаемость влияет также, химический состав стали. Для обеспечения поверхностной твёрдости производят поверхностную закалку(индукционную, ТВЧ). Прочность стали можно повысить совмещая закалку с пластической деформацией, такая обработка называется термомеханической.

Отпуск стали

Эта операция производится для снижения хрупкости закалённой стали и состоит в нагревании до Ас, с тем, чтобы не уничтожить результаты закалки полностью. Отпуску в основном подвергают стали закалённые на мартенсит, он может быть высокий (500°С), средний (350°С) и низкий (200°С).

Улучшением стали называется двойная термическая обработка: закалка и отпуск. Инструментальные углеродистые стали подвергают низкому отпуску.

При отпуске формирование структуры происходит во время выдержки, тогда как при закалке в процессе охлаждения до 1,5 часов.

Отжиг стали

Производят для снижения твердости, увеличения пластичности, вязкости и улучшения обрабатываемости. Применяют смягчающий, диффузионный, рекристализационный и отжиг для снятия остаточных напряжений. Смягчающий основан на полной или частичной фазовой рекристаллизации и состоит в нагреве и медленном остывании вместе с печью, а если на воздухе, то это будет нормализация. Нагрев до t выше Ас3 на 30-50 °С и охлаждение с ν = 20 ÷ 50 °С/ч – конструкционная сталь.

Диффузионный отжиг – для уничтожения неоднородности химического состава при высокой температуре (1050-1150°С, 8-15 час.).

Рекристаллизационный отжиг для наклёпа между операциями. Отжиг для снятия остаточных напряжений производят в основном для отливок и сварных соединений (температура = 600°С, длительность 20 часов.).

Оборудование

Печи – камерные, шахтные, ванны, непрерывного действия.

Закалочные баки. Оборудование для очистки: промывочные и травильные ванны, дробеструйные и пескоструйные аппараты.

Химико-термическая обработка

Смысл этой обработки состоит в том, что при диссоциации соответствующих соединений выделяется диффузирующий элемент в атомарном виде и далее следует проникновение (диффузия) его в глубь металла и образуется диффузионный слой.

Цементация стали

Это процесс насыщения поверхности углеродом, после чего обязательно следует закалка и отпуск. Обычно цементируют малоуглеродистые стали. Толщина слоя не превышает 1-1,5 мм, а концентрация углерода в нём 0,8-1,0 %. Различают цементацию твёрдым карбюризатором и газовую.

При использование твёрдого карбюризатора детали укладывают в металлические ящики и засыпают древесным углём и карбонатами ВаСО3 и Nа2СО3. Ящик герметизируют огнеупорной глиной и помещают в печь, где t = 900-950 °С; продолжительность от 10 до 20 часов. В ящике идут процессы: ВаСО3 + С → ВаО + 2СО, 2СО → СО2 + Сат, Feγ + Сат → Fev[C] – угарный газ.

При термической обработке детали сначала охлаждаются на воздухе (нормализация), а с 760-780° закаливаются с последующим низким отпуском при t = 160-180 °С.

При массовом производстве проводят газовую цементацию в герметически закрытых печах с подачей туда окиси углерода, из которой и выделяется атомарный углерод. Процесс идёт в 2 раза быстрее т.к. не надо прогревать ящики.

Азотирование стали

Производится для повышения твёрдости и износостойкости. Поверхность насыщается азотом при диссоциации аммиака: 2NH3 → 2Nат + 3Н2.

Для азотирования в основном применяют легированные стали.

При прочностном азотировании температура печи 500-520 °С, при антикоррозионном – 600-700°С.

Износостойкость азотированной стали выше, чем закалённой или цементированной.

Твёрдость азотированного слоя получается сразу без термообработки, за счёт образования твёрдых нитридов Fe4N и Fe3N.

Цианирование

Производят в расплавленных слоях, содержащих NaCN (цианистый натрий). При окислении цианистых солей атомарные азот (до1,2%) и углерод (до 0,7%) насыщают поверхность детали. После производят закалку и низкий отпуск (820-860°С, 2-10 часов).

Диффузионная металлизация

Это насыщение стальной детали металлами, например, алюминием(алитирование), хром (хромирование). Процесс аналогичен цементации, с той разницей, что при нагреве выделяется атомарный алюминий или хром.

Для повторения – жаростойкость, коррозионная стойкость, износостойкость и твёрдость.

Определение твёрдости

Твёрдостью называют свойство материала оказывать сопротивление при контактном приложении нагрузки. Твёрдость определяют вдавливанием в материал твёрдых наконечников, или шарика, или алмазного конуса, и затем определяют площадь или глубину отпечатка. По Бринеллю вдавливают шарик и число твёрдости НВ есть отношение нагрузки к площади отпечатка. Имеется набор нагрузок и шариков. Максимальная нагрузка 3000 кг., а диаметр шарика 10 мм. По Роксвеллу вдавливают или конус, или шарик и твёрдость оценивается глубиной проникновения. HRC – при использовании алмазной пирамиды; HRB – при использовании закалённого шарика.

Условные единицы связаны с глубиной:

(53)

(53)

Здесь 100 – число делений на шкале;

H – глубина;

0,002 – цена деления на измерительной шкале. Шарик используется для более мягких материалов. По шарику – оценка по величине отскока.

3.9 Покрытия химические (гальванические и лакокрасочные; см. старый конспект)

4 Технология изготовления специфических деталей конструкций РЭА

4.1 Изготовление шкал и надписей. Маркировка (см. старый конспект).

4.2 Изготовление шкал упругих элементов

В зависимости от назначения и рода воспринимаемой нагрузки упругие элементы приборов делятся на ІІІ класса:

І – силоизмерительные пружины;

ІІ – теплоизмерительные пружины;

ІІІ – ман

2014-02-12

2014-02-12 660

660