Комплект представляет два и более изделия, не соединенных на предприятии- изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера, например комплект запасных частей, комплект инструментов и т.д.

В некоторых учебных дисциплинах дается понятие технического объекта.

Технический объект - это созданное человеком или автоматом реально существующее устройство, предназначенное для удовлетворения определенной потребности.

К техническим объектам можно отнести машины, приборы, орудия труда, здания и т.д.

Обработка вещества, энергии и т.д. представляет собой выполнение с помощью технического объекта некоторой четко определенной последовательности операций.

В связи с этим технологией называется способ, метод или программа преобразования вещества, энергии или информационных сигналов из заданного начального состояния в заданное конечное состояние с помощью определенных технических объектов.

Рассмотрим схему создания изделия.

Потребность в любой машине возникает из необходимости удовлетворить ту или иную потребность человека. При этом машина может либо сама удовлетворять эту потребность (велосипед, вентилятор и т.д.) либо реализовать технологический процесс получения продукта, удовлетворяющего потребности человека (мясорубка, печатный станок и т.д.). От момента возникновения потребности в машине до ее реализации, обычно проходит достаточно большой промежуток времени, наполненный последовательной работой различных специалистов, которые реализуют производственный процесс.

ПОДГОТОВКА ПРОИЗВОДСТВА

Производственный процесс –совокупность действий, в результате которых поступающие на завод материалы и полуфабрикаты (заготовки) превращаются в готовые изделия.

В состав производственного процесса включаются все действия по изготовлению и сборке изделия, контролю его качества, хранению и перемещению организации снабжения и обслуживания рабочих мест и участков, а также все работы по технической подготовки производства.

К современному производству предъявляются все более высокие требования, к которым относятся: усложнение конструкции изделий, повышение точности и качества их изготовления, снижение трудоемкости, себестоимости, энерго и материалоемкости, использование новых материалов, увеличение долговечности и надежности и т.п.

Поэтому при промышленном освоении каждого изделия большую роль играет научно-организованная техническая подготовка производства (ТеПП), включающая конструкторскую, технологическую и организационно-производственную подготовку. Ее оперативность и качество определяют и влияют на все технико-экономические показатели работы предприятия. Целью проектирования производства является построение производственной системы и создание таких условий, которые обеспечивали бы в течении длительного периода времени изготовление планируемых и прогнозируемых изделий в заданные сроки и с минимальными затратами.

При решении задач ТеПП особое внимание следует уделить унификации и стандартизации изделий, технологических процессов, переналаживаемой технологической оснастки, станочных модулей и ГПС. Одновременно необходимо решить вопросы разработки единого математического и программного обеспечения систем автоматизированного проектирования, технологической подготовки, планирования и организации производства. От отдельных систем, способных решать лишь частные вопросы, следует переходить к созданию интегрированных систем, охватывающий весь производственный комплекс – исследования, конструкторские и технологические разработки, проектирование, планирование и организацию производства, управление технологическими процессами и качеством продукции и др. Это возможно только в условиях автоматизации ТеПП на основе единой информационной базы.

На конструкторском этапе описывается служебное назначение изделия, составляется техническое задание и разрабатывается рабочая документация — рабочие чертежи с техническими условиями, содержащие все данные, необходимые для изготовления и контроля изделия: сборочные чертежи, чертежи деталей, спецификация деталей, материала.

Служебное назначение - четко сформулированная и максимально уточненная задача, описываемая набором показателей, каждый из которых имеет физический смысл (содержание) и количественно описывается числом.

Все показатели служебного назначения классифицируются на 3 группы:

показатели, описывающие действие, производимое машиной

показатели объекта, на который направлено действие

показатели связей с окружающей средой

Технологическая подготовка является наиболее трудоемкой и длительной (50-60%).

Технологическая подготовка производства (ТПП) – совокупность мероприятий обеспечивающих технологическую готовность производства.

1. Технологическая готовность производства – наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями.

ТПП включает решение задач, группируемых по следующим основным функциям:

а) обеспечение технологичности конструкции изделия;

б) разработка технологических процессов;

в) проектирование и изготовление средств технологического оснащения;

г) организация и управление процессом ТПП.

ТПП на серийном заводе включает следующие работы по промышленному освоению новых или усовершенствованию конструкций изделия:

1) технологическую отработку серийных чертежей изделия;

2) проектирование и внедрение передовых ТП изготовления изделия, а также методов и средств технического контроля качества его изготовления;

3) проектирование, изготовление и отладку технологической оснастки для оснащения всех видов ТП, а также специального оборудования и средств механизации;

4) установление прогрессивных расчетно-технических норм, режимов ТП и затрат времени на выполнение операций, расхода материалов и инструмента, топлива и энергии для технологических целей, а также использования оборудования;

5) проектирование и внедрение передовых форм организации производственных процессов и труда;

6) установление объемов работ цехов основного производства (расцеховка изделия) и разработка документации технологического планирования;

7) расчет оборудования и площадей, составление планировок цехов и технического плана реконструкции завода;

Проектирование и внедрение ТП, конструирование, изготовление и отладка технологической оснастки, специального оборудования и средств механизации составляют главное содержание технологической подготовки производства.

Этапы технологической подготовки проводят параллельно с этапами конструкторской подготовки.

На организационном этапе проектирования производства решаются вопросы создания на основе технологических решений производственных подразделений (ПП) с прогрессивными формами и методами их организации, обеспечивающих изготовление изделий с минимальными потерями времени на перемещение и пролеживание. Именно подетально-групповая форма вместе с унификацией ТП позволяет автоматизировать производство.

подетально -групповая форма+ унификация ТП = автоматизация производства.

На управленческом и экономическом этапах проектирования производства формируются основные положения по оперативно-производственному планированию, решаются вопросы выбора методов и критериев управления производством, которые позволяют производственной системе быстро адаптироваться к изменениям в конструкции, технологии и организации, а также к изменениям программы выпуска изделий.

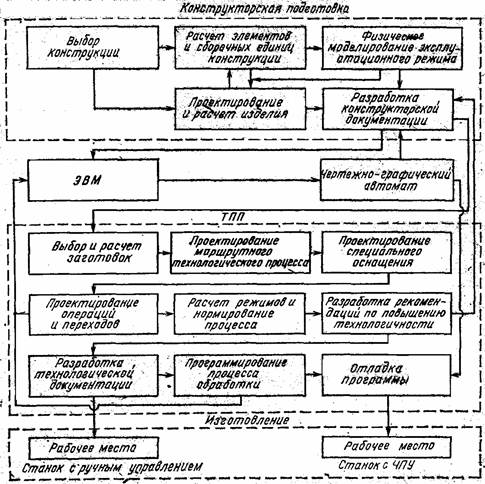

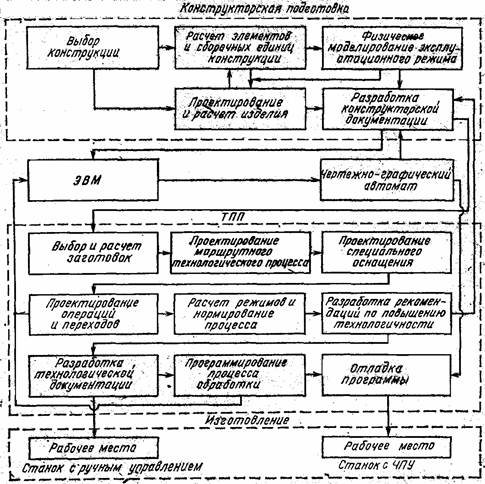

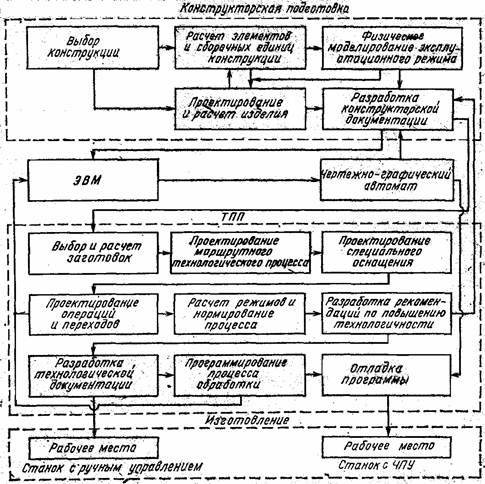

Этапы работы приведены на рис.1.

Таким образом, формирование задания на проектирование, проектирование, изготовление, контроль готового прибора и его эксплуатация, обслуживание, ремонт и утилизация являются основными этапами жизненного цикла прибора.

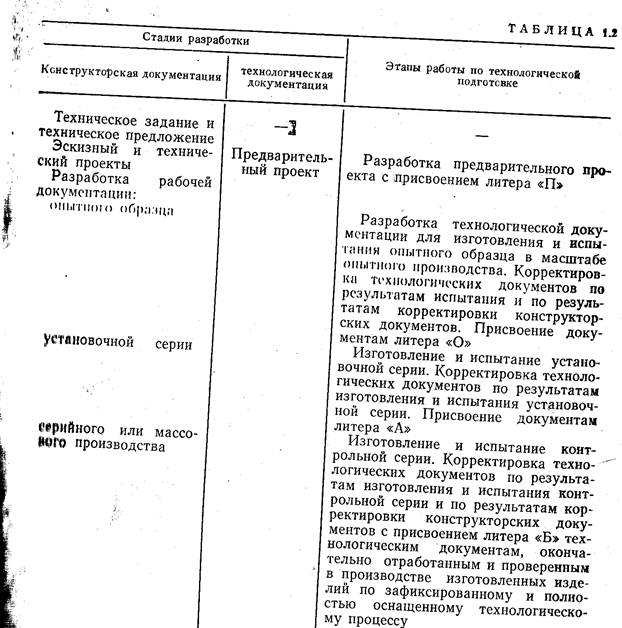

Конструкторская подготовка. По ГОСТ 2.103—68 установлены стадии разработки конструкторской документации на все изделия. промышленности

Стадия «техническое задание»— разработка НИИ.

Техническое задание устанавливает основное назначение технических характеристик, показатели качества и технико-экономические требования, предъявляемые к разрабатываемому изделию, выполнение необходимых стадий разработка-.. конструкторской документации и ее состав, а также специальные требования к изделию.

Стадия «техническое предложение»

Техническое предложение — совокупность конструкторских документов, которые должны содержать технические и технико-экономические обоснования целесообразности разработки документации изделия на основании анализа технического задания заказчика и различных вариантов возможных решений создаваемых изделий.

Техническое предложение после согласования и утверждения в установленном порядке является основанием для разработки эскиза проекта.

Стадия «эскизный проект»

Эскизный проект — совокупность конструкторских документов, которые должны содержать принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, а также данные, определяющие назначение, основные параметры и габаритные размеры разрабатываемого изделия.

Эскизный проект после согласования и утверждения в установленном порядке служит основанием для разработки технического проекта или рабочей конструкторской документации.

Стадия «технический проект»

Технический проект — совокупность конструкторских документов, которые должны содержать окончательные технические решения, дающие полное представление об устройстве разрабатываемого изделия и исходные данные для разработки рабочей документации.

Технический проект после согласования и утверждения в установленном порядке служит основанием для разработки рабочей конструкторской документации. Он состоит из чертежей общих видов изделия.

Стадия «разработка рабочей документации» — рабочие чертежи с техническими условиями, содержащие все данные, необходимые для изготовления и контроля изделия: сборочные чертежи, чертежи деталей, спецификация деталей, материала.

ПОКАЗАТЕЛИ КАЧЕСТВА ПРИБОРА

Важнейшей характеристикой приборов является их качество. В соответствии со стандартом под качеством продукции понимается совокупность свойств, обуславливающих ее пригодность удовлетворять определенным потребностям в соответствии с ее назначением.

Качество прибора характеризуется определенной системой показателей, причем показатели делятся на эксплуатационные и производственно-технические.

К группе эксплуатационных относятся показатели назначения, надежности, эргономики и эстетики.

Показатели назначения характеризуют степень соответствия прибора его целевому назначению - мощность, производительность, коэффициент полезного действия и т.д.

Работоспособнось - такое состояние изделия, при котором оно способно выполнять заданные функции, сохраняя значения заданных параметров в пределах установленных НТД.

Надежность - это свойство изделия сохранять во времени свою работоспособность.

Безотказность - это свойство изделия непрерывно сохранять работоспособность в течение некоторого периода времени.

Долговечность - свойство изделия сохранять работоспособность до наступления предельного состояния, т.е. в течение всего периода эксплуатации при установленной системе технического обслуживания и ремонтов.

Сохраняемость - свойство объекта сохранять в заданных пределах значения параметров, характеризующих способность объекта выполнять требуемые функции в течение и после хранения и (или) транспортирования.

Эргономические показатели характеризуют машину в системе человек-машина и учитывают ее приспособляемость к антропометрическим, биомеханическим, физиологическим и инженерно-психологическим свойствам человека, проявляющимся в производственных процессах.

Соответствие машины требованиям технической эстетики характеризуется следующими показателями:

композиционной целостностью формы (внешняя гармония формы, целостность композиции, соответствие стилю, красота цветовых сочетаний);

функциональной целесообразностью формы (соответствие формы изделия и его отдельных элементов конкретному назначению и характеру использования, приспособленность формы к выполняемой функции и ее информационная выразительность)

качеством наружной поверхности (качество выполнения стыков и соединений, прочность и качество декоративного покрытия) качеством внутренней отделки, качеством надписей и обозначений.

Погрешности сборки по характеру их проявления могут быть случайными, если их возникновение обуславливается неопределенными трудно учитываемыми причинами, и периодическими, зависящими от причин, поддающихся учету.

В свою очередь, случайные периодические погрешности, могут подразделены, в зависимости от характера выявляемого при сборке нарушения технических требований, на погрешности посадок (несоблюдение установленных зазоров и натягов), взаимоположения элементов прибора (перекосы, несовпадение осей, биение и т.п.), деформации (нарушение контакта сопряженных поверхностей, искажение формы деталей при неправильной сборке), жесткости (ослабление крепления, нарушение связей, нарушение герметичности), состояния сопрягаемых поверхностей (царапины, зазоры и пр.), балансировки (неуравновешенность, вибрация), состояния рабочего места (засорение собираемого объекта абразивными остатками, опилками, и пр.).

ОЦЕНКА КАЧЕСТВА

Под качеством прибора понимают совокупность свойств, определяющих соответствие его служебному назначению и отличающих прибор от других.

Ввиду огромного разнообразия приборов нет и не может быть единого для всех набора показателей качества, поэтому выбор и обоснование такого набора для каждой нового прибора составляет важнейшую задачу заказчика и конструктора уже на стадии формулирования и согласования технического задания. Естественно, что наряду с этим различными способами определяется и величина каждого из выбранных показателей качества.

Для достаточно большого ряда изделий, длительное время и в больших количествах выпускаемых промышленностью, отработаны наборы показателей качества и утверждены на уровне государственных стандартов. К таким изделиям относятся, например, электродвигатели, шарико- и роликоподшипники, холодильники, станки и т.д.

При разработке показателей качества на другие изделия руководящий документ РД-50-64-84 рекомендует ориентироваться на следующие их классификации по группам:

1) показатели назначения;

2) показатели надежности;

3) эргономические показатели;

4) эстетические показатели;

5) показатели технологичности;

6) показатели транспортабельности;

7) показатели стандартизации и унификации;

8) патентно-правовые показатели;

9) экологические показатели;

10) показатели безопасности;

11) экономические показатели.

Существуют рекомендации на уровне руководящих документов и даже ГОСТов по номенклатуре возможных показателей качества, относящихся к той или иной из вышеперечисленных групп. Так, тот же РД-50-64-84 рекомендует показатели назначения выбирать из следующего списка:

1) производительность;

2) максимальная и минимальная скорости;

3) мощность;

4) маневренность;

5) проходимость;

6) чувствительность;

7) содержание полезного вещества;

8) содержание вредных веществ;

9) минимально допустимая температура окружающего воздуха.

Конечно же этот список неполон.

Выбор и назначение показателей качества машины можно и нужно считать одной из важнейших частей творческой работы конструктора. Не менее важной задачей является определение и назначение величины каждого из выбранных и включенных в систему оценки показателя качества машины, а также допустимых его отклонений. Без решения этой задачи нельзя серьезно говорить об обеспечении некоторого наперед заданного качества машины.

Так как в ходе проектирования конструктор преобразует все виды связей между исполнительными поверхностями в размерные, то в размерах деталей, в монтажных размерах узлов и машин «зашифрованы» все или большинство показателей качества машины. Не менее глубокий смысл приобретают и допустимые отклонения размеров деталей (или поля их допусков), так как они обусловлены допускаемыми отклонениями показателей качества машины, а с другой стороны – должны предусматривать экономичное изготовление машины.

Действительно, с уменьшением допусков на показатели качества машины она будет работать стабильнее и экономичнее. Но ужесточение допусков неизменно приведет к увеличению затрат на изготовление более точных деталей и узлов, а также к повышению расходов на эксплуатацию за счет более частых ремонтов для восстановления первоначальной точности машины.

Показатели точности размерных связей в машине, определенные исходя из ее служебного назначения, какими жесткими они бы не оказались, разделяют на две части:

1) допуск на изготовление, в пределах которого должен обеспечить размер технолог;

2) допуск на изменение размера во время эксплуатации за счет износа деталей.

2014-02-12

2014-02-12 2110

2110