· Начальная обработка основных деталей.

В целях обеспечения стабильности размеров и сохранения формы деталей одежды из односторонних комплексных материалов производят дублирование подбортов, отрезных лацканов, воротников, листочек, пат, обтачек и других мелких деталей на прессах. Выбор параметров дублирования зависит от вида основных и прокладочных материалов.

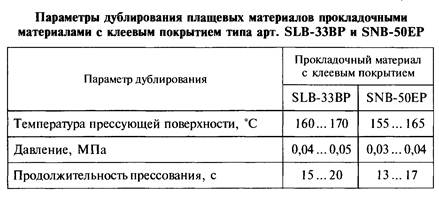

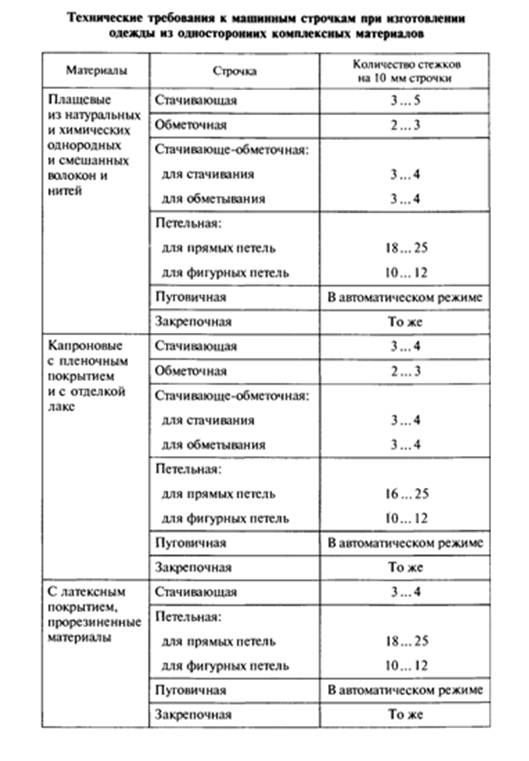

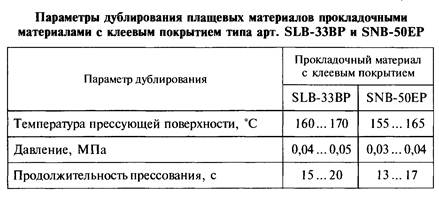

В табл. 4.4 представлены параметры дублирования деталей изделий из плащевых полиэфирных и смешанных тканей с водоотталкивающей пропиткой неткаными прокладочными материалами с клеевым покрытием типа арт. 8ЬВ-ЗЗВР и 8NВ-50ЕР (Великобритания). Указанные материалы позволяют создавать с плащевыми тканями достаточно прочные клеевые соединения.

Таблица 4.4

Для недостаточно термостабилизированных плащевых материалов, величина термоусадки которых составляет более 2 %, перед дублированием рекомендуется проводить предварительную термообработку (без прокладки).

Для придания формоустойчивости деталям одежды из капроновых материалов с пленочным покрытием, с отделкой лаке и прорезиненных материалов рекомендуется использовать прокладочные материалы без клеевого покрытия, срезы которых должны попадать в швы соединения деталей.

|

|

|

Соединение основного материала с утепляющей прокладкой выполняют притачиванием утепляющей прокладки по срезам на машине с ножом. Ширина получаемого шва составляет 3...5 мм. После этого выполняют соединение деталей между собой.

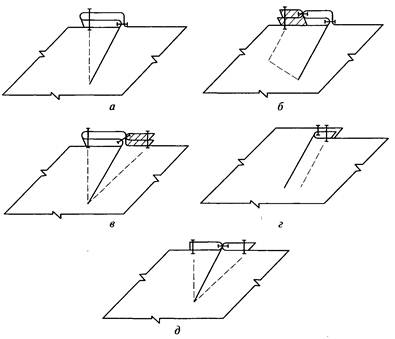

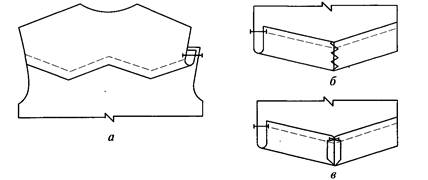

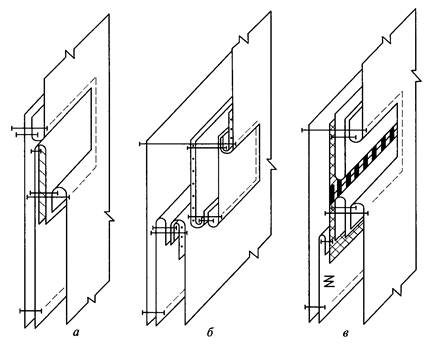

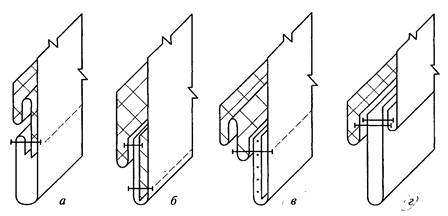

Вытачки в изделиях из плащевых материалов проектируют неразрезными (рис. 4.1, а-в), а в изделиях из материалов значительно жестких с пленочным покрытием и прорезиненных — разрезными (рис. 4.1, г, д). Раствор вытачек должен быть небольшим, поскольку невозможно сутюживание слабины в их концах. Вытачки стачивают, швы настрачивают или расстрачивают.

Рис.4.1. Обработка вытачек: а-в – неразрезных; г,д – разрезных

Рис.4.1. Обработка вытачек: а-в – неразрезных; г,д – разрезных

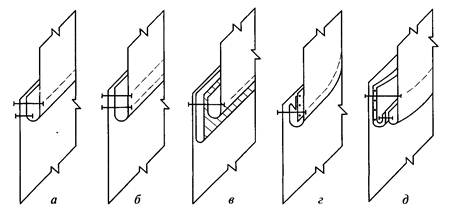

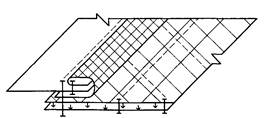

Накладным швом кокетки соединяют с изделием на двухигольной машине с помощью специального приспособления (рис. 4.2, б). Деталь изделия укладывают на стол машины лицевой стороной вверх. В приспособление заправляют кокетку и настрачивают ее на деталь с одновременным подгибанием среза. Припуск на подгибание кокетки равен 10 мм, расстояние от строчки до края подгиба — 15...20 мм, расстояние между строчками 5 мм.

Рис.4.2. Обработка притачных кокеток:

а – настрочным швом с открытыми срезами; б – накладным швом с одним закрытым срезом; в – накладным швом с одним закрытым срезом о одновременным прокладыванием канта;

г – накладным швом с одним закрытым срезом; д – накладным швом с обтачным срезом кокетки

|

|

|

Кокетки могут быть выполнены с кантом из кожи, меха, контрастной ткани, трикотажа и др. Кант в крое представляет собой полоску материала, длина которой равна длине среза шва кокетки с небольшим припуском на посадку в углах или фигурных участках кокетки, если таковые имеются. Ширина канта в крое равна удвоенной ширине канта в готовом виде с припуском на обработку срезов. Отделочные канты обрабатывают без шнура или со шнуром. Кант может соединяться с изделием накладным швом одновременно с деталью кокетки (рис. 4.2, в) или настрочным швом.

Втачивание канта между деталями изделия при обработке настрочным швом выполняют на машине с приспособлением. Кант втачивают следующим образом. Из кассеты отделочные полоски через направляющие вилочки подаются в направитель приспособления. Затем под лапку машины под водят детали изделия, срезы которых уравнивают. Производят закрепление канта между деталями строчкой. Ширина канта в готовом виде 2...2,5 мм.

Если кокетка имеет овальную форму, то припуск на шов в зависимости от свойств плащевой ткани рассекают или высекают уголками (рис. 4.2, г). При этом рассечки не должны доходить до строчки на величину, равную ширине отделочной строчки плюс 1...2 мм. В зависимости от свойств плащевой ткани и формы кокетки по ее нижнему краю может быть проложена узкая кромка для стойкости детали.

Если расстояние от края кокетки до отделочно-соединитель-ной строчки превышает 5 мм, то нижний срез кокетки обрабатывают обтачкой, выкроенной по форме нижнего среза кокетки (рис. 4.2, д). Ширина обтачки равна ширине отделочной строчки плюс 10... 15 мм. В зависимости от формы кокетки и свойств плащевого материала обтачка может быть продублирована клеевым материалом.

Кокетки обрабатывают обтачками на стачивающей машине швом шириной 10 мм. Шов в закруглениях подрезают, оставляя припуск 2...3 мм. Шов обтачивания расправляют, выправляя кант из обтачки шириной 1...2 мм, и приутюживают, если это возможно, с помощью электропарового утюга. Обтачка может быть выполнена из подкладочного материала. В этом случае ее обязательно дублируют. Ширина канта обтачного шва не должна быть меньше 2 мм.

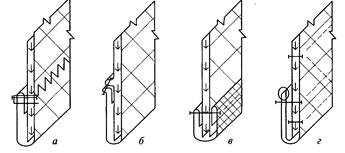

Отлетные кокетки бывают с подкладкой или без нее. Нижние срезы отлетной кокетки обрабатывают следующими видами швов: вподгибку с открытым (рис. 4.3, а) или закрытым срезом (рис, 4.3, б}; обтачным с подкладкой (рис. 4.3, в) или с обтачкой; окантовочным (рис. 4.3, г).

Рис. 4.3. Обработка нижнего края отлетных кокеток:

а - швом вподгибку с открытым срезом; б - швом вподгибку с закрытым срезом;

в — со срезом, обтачанным подкладкой или обтачкой; г — с окантованным срезом

Если нижний срез кокетки имеет сложную конфигурацию, например в виде ломаной линии (рис. 4.4, а), то припуск на шов внешнего угла стачивают швом встык (рис. 4.4, б), предварительно высекая неровности ткани, или швом вразутюжку (рис. 4.4, в), срезая неровности материала.

Рис. 4.4. Обработка отрезных деталей и кокеток сложной конфигурации:

а - общий вид; б - стачивание швом встык; в - стачивание швом вразутюжку

Шлица в зависимости от свойствв плащевого материала обрабатывается с прокладками или без них. В женских плащах без подкладки внутренние срезы припуска на шлицу застрачивают швом вподгибку шириной 5 мм с открытым срезом.

· Обработка мелких деталей.

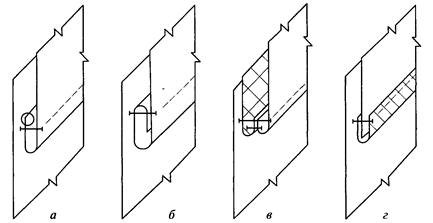

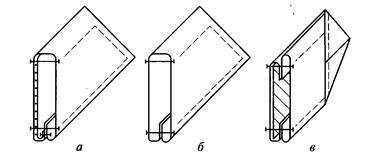

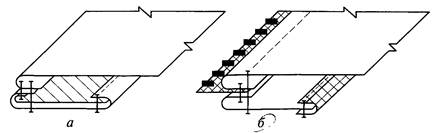

Обработку мелких деталей (хлястиков, пат, поясов, шлевок и др.) выполняют обтачным швом в кант (рис. 4.5, а) с использованием клеевых или нсклеевых прокладок. В изделиях из толстых, жестких капроновых и прорезиненных тканей детали можно обтачивать без прокладок.

Мелкие детали могут быть обработаны накладным швом с двумя закрытыми срезами (рис. 4.5, б) на одно- или двухигольной машине. Если пояс обрабатывают без пряжки, то углы пояса предварительно обтачивают, вывертывают на лицевую сторону и выправляют (рис. 4.5, в).

|

|

|

При обработке на двухигольной машине нижнюю и верхнюю части пояса, хлястиков и пат заправляют в направители и соединяют по продольным сторонам, подгибая срезы внутрь. Ширина детали в готовом виде зависит от расстояния между иглами и применяемых приспособлений для формирования подгибов с двух сторон деталей. Например, при ширине пояса в готовом виде 35 мм ширина деталей кроя должна быть 50 мм. Расстояние от строчек до подогнутого края составляет 1...2 мм. Особенностью данного способа обработки является использование рулонного принципа подачи полуфабриката в виде непрерывной ленты, для чего, например, отдельные пояса стачивают между собой. После разрезания ленты концы пояса обрабатывают на стачивающей машине. Конец пояса стачивают швом шириной 7 мм, складывая пояс вдвое по длине лицевой стороной внутрь; шов раскладывают на две стороны, конец пояса вывертывают и застрачивают поперечными строчками.

Рис. 4.5. Обработка мелких деталей:

а — цельнокроеных обтачным швом в кант; б— цельнокроеных накладным швом

с двумя закрытыми срезами; в — состоящих из двух деталей накладным швом

с двумя закрытыми срезами (с настрачиванием уголка в конце детали)

Съемный пояс в изделиях из плащевых материалов может быть обработан с эластичной тесьмой. При обработке на двухигольной машине нижние и верхние детали пояса, соединенные в непрерывные ленты, заправляют вместе с эластичной тесьмой в приспособление и стачивают с одновременным подгибанием срезов деталей, натягивая эластичную тесьму. Расстояние от строчек до подогнутого края составляет 1...2 мм.

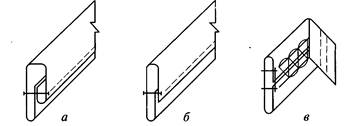

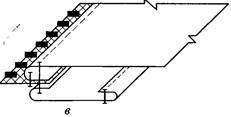

Шлевки могут быть широкими (на подкладке и без нее) или узкими. Широкие шлевки обрабатывают в основном обтачным швом; узкие — накладным швом с закрытыми (рис. 4.6, а) или открытыми срезами (рис. 4.6, б), швом встык (рис. 4.6, в). Последний вариант обработки, выполняемый на плоскошовной машине двухниточного цепного стежка с приспособлением, является наиболее производительным.

|

|

|

Рис. 4.6. Обработка шлевок: а — накладным швом с закрытыми срезами;

б— накладным швом с открытыми срезами; в — швом встык

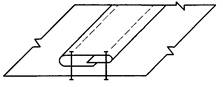

При изготовлении курток применяют разнообразные отделки в виде канта, который втачивают в шов соединения деталей на стачивающей машине с приспособлением, а также в виде отделочных полос материала, которые настрачивают, применяя разные приспособления в зависимости от ширины полосы материала и расстояния между иглами (12, 19, 28, 32 мм).

Полоску отделочной ткани заправляют в приспособление и настрачивают на деталь по намеченной линии (рис. 4.7). Отделочная полоска подается в приспособление из рулона.

Рис. 4.7. Обработка деталей настрочными полосками ткани

· Обработка карманов.

Карманы в изделиях из плащевых материалов бывают прорезными, накладными, реже -- в швах соединения деталей.

В изделиях из плащевых хлопчатобумажных и смесовых тканей карманы в большинстве случаев обрабатывают с долевиками. В одежде из капроновых и прорезиненных материалов карманы могут быть обработаны без долевиков. Роль долевика может играть подкладка кармана.

В зависимости от свойств материала верха для карманов могут быть использованы клеевые и неклеевые прокладки. Срезы клеевых прокладок должны входить в швы соединения деталей не менее чем на 1...2 мм. Неклеевую прокладку соединяют с деталями при обтачивании их срезов. В цельнокроеных деталях (листочка, клапан) прокладку настрачивают на нижнюю часть детали, располагая ее по линии перегиба и прокладывая строчку на расстоянии 1...2 мм от среза прокладки.

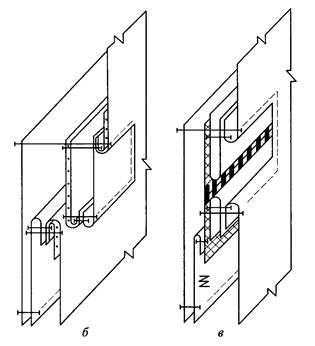

На рис. 4.8 представлены варианты обработки прорезных карманов в изделиях из односторонних комплексных материалов.

Рис. 4.8. Обработка прорезных карманов: а — с листочкой, цельнокроенной с одной

частью подкладки кармана; б - с клапаном; в — в рамку с застежкой на тесьму-молнию

Детали прорезных карманов (листочки, обтачки, подзоры) рекомендуется выкраивать цельнокроеными с подкладкой кармана.

Обработку клапанов в изделиях из мягких материалов выполняют обтачным швом, а в изделиях из жестких материалов — накладным швом с двумя или одним закрытым срезом. В целях повышения производительности труда клапаны обтачивают на полуавтомате с одновременной обрезкой края по заданному контуру.

Обработка прорезных карманов в рамку, с листочкой (см. рис. 4.8, а) и клапаном за один проход может быть выполнена на двухигольной машине типа кл. 852 х 14 с ножом и комплектом направителей для листочки, клапана и обтачки или на полуавтомате типа кл. 745.

При обработке прорезных карманов (например, с клапаном) в автоматическом режиме к полочке изделия притачивают обтачку и клапан с одновременны!^ разрезанием полочки между строчками (см. рис. 4.8, б). Нитки в концах строчек обрезаются. Углы кармана надсекаются. Полуавтомат имеет световые ориентиры, необходимые для укладывания деталей без предварительной разметки места расположения кармана. Расстояние между иглами 12 мм. Полуавтомат имеет два ножа — верхний для разрезания входа в карман и нижний для надсекания углов кармана. Дальнейшие операции по вывертыванию кармана, закреплению входа в карман и стачиванию подкладки выполняют на одно-игольной машине.

В изделиях из плащевых материалов распространена обработка прорезных карманов с тесьмой-молнией (см. рис. 4.8, в).

· Обработка бортов.

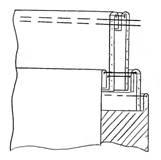

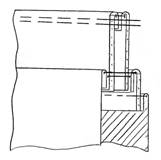

Борта в изделиях из плащевых материалов обрабатывают с неклеевыми и клеевыми прокладками или без них (рис. 4.9).

Рис. 4.9. Обработка бортов:

а — обтачным швом в кант; б, в — с застежкой на тесьму-молнию

Неклеевую прокладку соединяют с полочками на стачивающей машине на расстоянии 2...3 мм от бортовых срезов или с подбортами.

В изделиях с цельнокроеными подбортами прокладку соединяют с подбортами, располагая ее по линии перегиба бортов полочек. Строчку прокладывают на стачивающей машине на расстоянии 3...5 мм от среза прокладки.

Шов обтачивания борта в изделиях с отрезными подбортами закрепляют отделочной строчкой или путем настрачивания припусков шва обтачивания на подборт (см. рис. 4.9, а). Края бортов в изделиях с цельнокроеными подбортами закрепляют отделочной строчкой. В случае необходимости по краю борта может быть проложена кромка.

Внутренние срезы подбортов в изделиях без подкладки застрачивают, огибая срезом прокладку (см. рис. 4.9, а), или окантовывают (см. рис. 4.9, б).

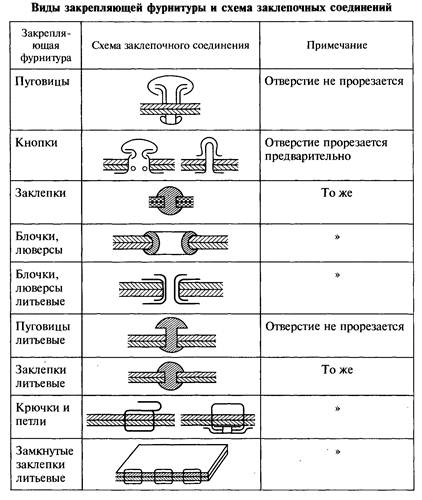

В зависимости от модели изделия застежка по бортам может быть на пуговицы, тесьму-молнию и в виде заклепочных соединений.

Тесьма-молния может быть соединена с изделием разными способами. Так, например, тесьму-молнию втачивают между полочкой и подбортом, срезы деталей уравнивают. Полочку и подборт перегибают по ранее заутюженным сгибам края борта, прокладывая после этого закрепляющую строчку (см. рис. 4.9, б).

Тесьма-молния может быть притачана к срезу борта. Затем по борту прокладывают отделочную строчку, подкладывая под строчку подборт лицевой стороной вверх (см. рис. 4.9, в). Затем подборт отгибают на изнаночную сторону изделия. При таком способе соединения исключается попадание подборта в зубья тесьмы-молнии.

· Обработка воротников.

В изделиях из односторонних комплексных материалов воротники проектируют чаще всего с отрезной стойкой. Один из воротников (нижний или верхний) или оба воротника соединяют с клеевой или неклеевой прокладкой, что определяется свойствами используемого материала верха, а также наличием прокладки на деталях полочки и подборта.

Воротник обтачивают по отлету и концам на стачивающей машине. По модели по краю воротников может быть проложена отделочная строчка или припуски шва обтачивания могут быть закреплены настрачиванием шва обтачивания воротника на нижний воротник.

Готовый воротник вкладывают между деталями верха и подборта с притачанной к нему подкладкой и соединяют строчкой на стачивающей машине, подкладывая по надсечкам концы вешалки. Втачивание выполняют в два приема от уступов до середины. Припуск шва рассекают в нескольких местах во избежание затягивания горловины.

Рис. 4.10 – Обработка воротника и соединение его с горловиной

· Обработка рукавов.

Рукава могут быть втачные, реглан, цельнокроенные с полочками и спинками; по низу рукава могут быть расположены паты, хлястики, притачные или отложные манжеты.

Например, втачные рукава соединяют с открытыми или закрытыми проймами изделия. При соединении с открытыми проймами боковые срезы изделия и нижние срезы рукавов из основной ткани и подкладки стачивают одновременно.

Например, втачные рукава соединяют с открытыми или закрытыми проймами изделия. При соединении с открытыми проймами боковые срезы изделия и нижние срезы рукавов из основной ткани и подкладки стачивают одновременно.

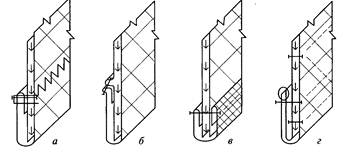

Рис. 4.11. Обработка низа рукава:

а — швом вподгибку с закрытым срезом и одновременным притачиванием подкладки; б — швом вподгибку с открытым срезом, притачной подкладкой и отделочной строчкой по низу рукава; в — с подкладкой, настроченной подогнутым краем по низу рукава; г — с притачными манжетами

Низ рукава в зависимости от свойств материала укрепляют прокладкой. Обрабатывают низ рукава швом вподгибку с закрытым или открытым срезом, с притачной подкладкой или без нее. В изделиях без подкладки срезы могут быть окантованы трикотажной тесьмой.

Подкладку с низом рукава соединяют разными способами. Срез низа подкладки может быть застрочен в шов обтачивания низа рукава (рис. 4.11, а). Подкладка по низу рукава должна быть соединена с напуском.

Отделочная строчка по низу рукава может прокладываться после притачивания подкладки к срезу низа (рис. 4.11, б). Срез низа подкладки рукава подгибают и соединяют строчкой застрачивания низа рукава (рис. 4.11, в).

Низ рукавов в изделиях из плащевых материалов может быть обработан притачными манжетами из основного или отделочного материала, например из трикотажа (рис. 4.11, г).

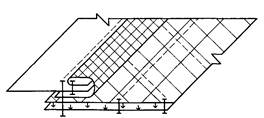

· Обработка подкладки и соединение ее с изделием.

Изделия из плащевых материалов могут быть с притачной или отлетной по низу подкладкой или без нее. Если изделие имеет утепляющую прокладку, то подкладка соединяется с ней по срезам или выстегиванием по поверхности. В куртках типа ветровок классическая подкладка на деталях спинки может быть укороченной и доходить только до линии талии. Подкладку соединяют с изделием машинным способом.

Низ изделия с притачной подкладкой обрабатывают так же, как низ рукава. Низ изделия с отлетной подкладкой обрабатывают швом вподгибку с открытым или закрытым срезом. При обработке низа изделия швом вподгибку с открытым срезом срез припуска на подгибание низа обметывают, затем прокладывают отделочную строчку по модели.

При обработке низа изделия швом вподгибку с закрытым срезом используют стачивающую одно- или двухигольную машину. При этом возможно выполнение отделочной строчки по борту и низу изделия за один прием. Сначала изделие укладывают на стол швейной машины лицевой стороной вниз и с помощью ограничительной линейки выполняют отделочную строчку по уступу и левому борту. Затем из рабочей зоны машины ограничительную линейку выводят, а приспособление для обработки низа вводят в рабочую зону. Припуск на подгибание заправляют в приспособление и обрабатывают низ изделия швом вподгибку с закрытым срезом. После обработки низа изделия приспособление для обработки выводят из рабочей зоны машины, вновь вводят ограничительную линейку и выполняют отделочную строчку по правому борту изделия.

Подкладка изделия может быть выстегана с утепляющей прокладкой. При этом надо учитывать, что теплозащитные свойства материала в этом случае ухудшаются. Поэтому строчки выстегивания целесообразно прокладывать на расстоянии не менее 10... 12 см друг от друга. Если в качестве утепляющей прокладки используется тинсулейт и по модели предусмотрено меньшее расстояние между строчками, то рекомендуется применение двух слоев тинсулейта или тинсулейта более плотной модификации.

При выполнении строчек выстегивания, особенно в косом направлении, следует применять машины цепного стежка, так как такая строчка более эластична.

Соединение деталей выстеганной подкладки производится, как правило, расстрочным или настрочным швом. Утепляющая прокладка тинсулейт имеет малую толщину и массу, поэтому ее не надо высекать из срезов, достаточно просто их обметать. Подкладка, выстеганная с тинсулейтом, притачивается к внутренним срезам подборта и срезу стойки верхнего воротника стачным швом взаутюжку, срезы обметываются, возможно настрачивание припуска. Соединение подкладки, выстеганной с утепляющей прокладкой, может быть выполнено с окантованными подбортами накладным швом (рис. 4.12).

Рис. 4.12. Соединение подкладки с окантованным подбортом

Подкладку, выстеганную с утепляющей прокладкой, прикрепляют по пройме в двух местах — над плечевым и боковым швами.

Нижний край отлетной подкладки обрабатывают швом вподгибку с закрытым срезом на машине зигзагообразного стежка (рис. 4.13, а); швом вподгибку с закрытым срезом на стачивающей машине, захватывая только утепляющую прокладку (рис. 4.13, б); окантовочным швом с использованием косой бейки (рис. 4.13, в); швом вподгибку с открытым обметанным срезом - - при небольшой толщине утеплителя и обязательном наличии стежки (рис. 4.13, г).

Рис. 4.13. Обработка нижнего края отлетной подкладки с утепляющей прокладкой:

а, б — швом вподгибку с закрытым срезом; в — окантовочным швом; г — швом вподгибку с открытым срезом

Если изделие изготовляют с дополнительной съемной подкладкой с утепляющей прокладкой, то кроме утеплителя требуется два комплекта деталей кроя подкладки — внешний и внутренний.

При использовании в тех же целях продублированного классического тинсулейта требуются детали только внешнего слоя подкладки. В этом случае снижается трудоемкость изделия и повышается производительность труда. Если подкладка имеет достаточно высокую поверхностную плотность, то рекомендуется использовать тинсулейт с односторонним дублированием. Утеплитель располагают таким образом, чтобы продублированная сторона была обращена к подкладке основного изделия. Если подкладка имеет недостаточно плотную структуру, то применяют тинсулейт с двусторонним дублированием.

Детали кроя съемной подкладки соединяют с утепляющей прокладкой по срезам машинной строчкой. Боковые и плечевые срезы стачивают и обметывают. Припуски швов настрачивают. Рукава втачивают в пройму съемной прокладки. Срезы обметывают. Срезы борта и горловины съемной подкладки окантовывают, срез низа съемной подкладки и ее рукавов окантовывают или застрачивают. Навесные или обметанные петли обрабатывают в соответствии с разметкой. К основному изделию пришивают пуговицы.

Возможно изготовление универсальной съемной утепляющей прокладки, которая подходит сразу к нескольким изделиям. Для этого при втачивании рукавов съемной прокладки оставляется нестачанным участок оката в нижнюю часть проймы. На данном участке срезы оката и проймы обметываются отдельно друг от друга, припуски настрачиваются на изнаночную сторону утепляющей прокладки.

· Окончательная обработка.

Операция окончательной обработки включает пропаривание деталей в течение 2...3 с после прессования. Окончательную обработку изделий рекомендуется проводить на пароманекене или парогенератором или утюгом с функцией «вертикальный пар».

4. Изготовление изделий из ткани со специальной пропиткой «форниз»

В настоящее время отечественная швейная промышленность осваивает изготовление изделий из тканей со специальной пропиткой, которая обеспечивает несминаемость изделий в процессе носки.

Этот способ обработки изделий получил название «форниз» - формование несминаемых изделий. Способ «форниз» можно применять при изготовлении брюк, блузок, платьев, мужских сорочек, плащей, спортивной одежды из хлопчатобумажных тканей.

Изделия, изготовленные способом «форниз», устойчивы к сохранению приданной формы. При моделировании и конструировании таких изделий расширяются возможности создания моделей из хлопчатобумажных тканей с использованием различных видов отделки (складок, плиссе, гофре и др.), сохраняющейся после стирки и химической чистки.

При обработке изделий стачивание швов производят на универсальных машинах с последующей обметкой швов или на стачивающе-обметочных машинах. Номера игл и ниток, частоту строчки определяют по ГОСТ 12807 - 67. Влажно-тепловую обработку изделий производят с увлажнением. Температура нагрева утюга должна быть не выше 140'С. При применении электропаровых прессов с вакуумным отсосом остаточной влаги из изделия время прессования до 30 с.

После влажно-тепловой обработки готовые изделия на передвижных кронштейнах загружают в термокамеру ТКФ-1, где производится термофиксация аппрета, закрепление формы и несминаемости изделия. Время выдержки изделий в термокамере обусловливается установленными режимами. Затем изделия выдерживают (охлаждают) и пришивают фурнитуру.

При обработке изделий способом «форниз» возможны различные дефекты; одним из них являются неразутюживающиеся складки, заломы, которые недопустимы в готовых изделиях. Это требует более тщательного выполнения утюжильных работ.

Таблица 4.2

Таблица 4.3

Таблица 4.4

Рис. 4.8. Обработка прорезных карманов: а — с листочкой, цельнокроенной с одной

частью подкладки кармана; б - с клапаном; в — в рамку с застежкой на тесьму-молнию

Обработка прорезных карманов в рамку, с листочкой (см. рис. 4.8, а) и клапаном за один проход может быть выполнена на двухигольной машине типа кл. 852 х 14 с ножом и комплектом направителей для листочки, клапана и обтачки или на полуавтомате типа кл. 745.

При обработке прорезных карманов (например, с клапаном) в автоматическом режиме к полочке изделия притачивают обтачку и клапан с одновременны!^ разрезанием полочки между строчками (см. рис. 4.8, б). Нитки в концах строчек обрезаются. Углы кармана надсекаются. Полуавтомат имеет световые ориентиры, необходимые для укладывания деталей без предварительной разметки места расположения кармана. Расстояние между иглами 12 мм. Полуавтомат имеет два ножа — верхний для разрезания входа в карман и нижний для надсекания углов кармана. Дальнейшие операции по вывертыванию кармана, закреплению входа в карман и стачиванию подкладки выполняют на одно-игольной машине.

В изделиях из плащевых материалов распространена обработка прорезных карманов с тесьмой-молнией (см. рис. 4.8, в).

· Обработка воротников.

В изделиях из односторонних комплексных материалов воротники проектируют чаще всего с отрезной стойкой. Один из воротников (нижний или верхний) или оба воротника соединяют с клеевой или неклеевой прокладкой, что определяется свойствами используемого материала верха, а также наличием прокладки на деталях полочки и подборта.

Воротник обтачивают по отлету и концам на стачивающей машине. По модели по краю воротников может быть проложена отделочная строчка или припуски шва обтачивания могут быть закреплены настрачиванием шва обтачивания воротника на нижний воротник.

Готовый воротник вкладывают между деталями верха и подборта с притачанной к нему подкладкой и соединяют строчкой на стачивающей машине, подкладывая по надсечкам концы вешалки. Втачивание выполняют в два приема от уступов до середины. Припуск шва рассекают в нескольких местах во избежание затягивания горловины.

Рис. 4.10 – Обработка воротника и соединение его с горловиной

· Обработка подкладки и соединение ее с изделием.

Изделия из плащевых материалов могут быть с притачной или отлетной по низу подкладкой или без нее. Если изделие имеет утепляющую прокладку, то подкладка соединяется с ней по срезам или выстегиванием по поверхности. В куртках типа ветровок классическая подкладка на деталях спинки может быть укороченной и доходить только до линии талии. Подкладку соединяют с изделием машинным способом.

Низ изделия с притачной подкладкой обрабатывают так же, как низ рукава. Низ изделия с отлетной подкладкой обрабатывают швом вподгибку с открытым или закрытым срезом. При обработке низа изделия швом вподгибку с открытым срезом срез припуска на подгибание низа обметывают, затем прокладывают отделочную строчку по модели.

При обработке низа изделия швом вподгибку с закрытым срезом используют стачивающую одно- или двухигольную машину. При этом возможно выполнение отделочной строчки по борту и низу изделия за один прием. Сначала изделие укладывают на стол швейной машины лицевой стороной вниз и с помощью ограничительной линейки выполняют отделочную строчку по уступу и левому борту. Затем из рабочей зоны машины ограничительную линейку выводят, а приспособление для обработки низа вводят в рабочую зону. Припуск на подгибание заправляют в приспособление и обрабатывают низ изделия швом вподгибку с закрытым срезом. После обработки низа изделия приспособление для обработки выводят из рабочей зоны машины, вновь вводят ограничительную линейку и выполняют отделочную строчку по правому борту изделия.

Подкладка изделия может быть выстегана с утепляющей прокладкой. При этом надо учитывать, что теплозащитные свойства материала в этом случае ухудшаются. Поэтому строчки выстегивания целесообразно прокладывать на расстоянии не менее 10... 12 см друг от друга. Если в качестве утепляющей прокладки используется тинсулейт и по модели предусмотрено меньшее расстояние между строчками, то рекомендуется применение двух слоев тинсулейта или тинсулейта более плотной модификации.

При выполнении строчек выстегивания, особенно в косом направлении, следует применять машины цепного стежка, так как такая строчка более эластична.

Соединение деталей выстеганной подкладки производится, как правило, расстрочным или настрочным швом. Утепляющая прокладка тинсулейт имеет малую толщину и массу, поэтому ее не надо высекать из срезов, достаточно просто их обметать. Подкладка, выстеганная с тинсулейтом, притачивается к внутренним срезам подборта и срезу стойки верхнего воротника стачным швом взаутюжку, срезы обметываются, возможно настрачивание припуска. Соединение подкладки, выстеганной с утепляющей прокладкой, может быть выполнено с окантованными подбортами накладным швом (рис. 4.12).

Рис. 4.12. Соединение подкладки с окантованным подбортом

Подкладку, выстеганную с утепляющей прокладкой, прикрепляют по пройме в двух местах — над плечевым и боковым швами.

Нижний край отлетной подкладки обрабатывают швом вподгибку с закрытым срезом на машине зигзагообразного стежка (рис. 4.13, а); швом вподгибку с закрытым срезом на стачивающей машине, захватывая только утепляющую прокладку (рис. 4.13, б); окантовочным швом с использованием косой бейки (рис. 4.13, в); швом вподгибку с открытым обметанным срезом - - при небольшой толщине утеплителя и обязательном наличии стежки (рис. 4.13, г).

Рис. 4.13. Обработка нижнего края отлетной подкладки с утепляющей прокладкой:

а, б — швом вподгибку с закрытым срезом; в — окантовочным швом; г — швом вподгибку с открытым срезом

Если изделие изготовляют с дополнительной съемной подкладкой с утепляющей прокладкой, то кроме утеплителя требуется два комплекта деталей кроя подкладки — внешний и внутренний.

При использовании в тех же целях продублированного классического тинсулейта требуются детали только внешнего слоя подкладки. В этом случае снижается трудоемкость изделия и повышается производительность труда. Если подкладка имеет достаточно высокую поверхностную плотность, то рекомендуется использовать тинсулейт с односторонним дублированием. Утеплитель располагают таким образом, чтобы продублированная сторона была обращена к подкладке основного изделия. Если подкладка имеет недостаточно плотную структуру, то применяют тинсулейт с двусторонним дублированием.

Детали кроя съемной подкладки соединяют с утепляющей прокладкой по срезам машинной строчкой. Боковые и плечевые срезы стачивают и обметывают. Припуски швов настрачивают. Рукава втачивают в пройму съемной прокладки. Срезы обметывают. Срезы борта и горловины съемной подкладки окантовывают, срез низа съемной подкладки и ее рукавов окантовывают или застрачивают. Навесные или обметанные петли обрабатывают в соответствии с разметкой. К основному изделию пришивают пуговицы.

Возможно изготовление универсальной съемной утепляющей прокладки, которая подходит сразу к нескольким изделиям. Для этого при втачивании рукавов съемной прокладки оставляется нестачанным участок оката в нижнюю часть проймы. На данном участке срезы оката и проймы обметываются отдельно друг от друга, припуски настрачиваются на изнаночную сторону утепляющей прокладки.

4. Изготовление изделий из ткани со специальной пропиткой «форниз»

В настоящее время отечественная швейная промышленность осваивает изготовление изделий из тканей со специальной пропиткой, которая обеспечивает несминаемость изделий в процессе носки.

Этот способ обработки изделий получил название «форниз» - формование несминаемых изделий. Способ «форниз» можно применять при изготовлении брюк, блузок, платьев, мужских сорочек, плащей, спортивной одежды из хлопчатобумажных тканей.

Изделия, изготовленные способом «форниз», устойчивы к сохранению приданной формы. При моделировании и конструировании таких изделий расширяются возможности создания моделей из хлопчатобумажных тканей с использованием различных видов отделки (складок, плиссе, гофре и др.), сохраняющейся после стирки и химической чистки.

При обработке изделий стачивание швов производят на универсальных машинах с последующей обметкой швов или на стачивающе-обметочных машинах. Номера игл и ниток, частоту строчки определяют по ГОСТ 12807 - 67. Влажно-тепловую обработку изделий производят с увлажнением. Температура нагрева утюга должна быть не выше 140'С. При применении электропаровых прессов с вакуумным отсосом остаточной влаги из изделия время прессования до 30 с.

После влажно-тепловой обработки готовые изделия на передвижных кронштейнах загружают в термокамеру ТКФ-1, где производится термофиксация аппрета, закрепление формы и несминаемости изделия. Время выдержки изделий в термокамере обусловливается установленными режимами. Затем изделия выдерживают (охлаждают) и пришивают фурнитуру.

При обработке изделий способом «форниз» возможны различные дефекты; одним из них являются неразутюживающиеся складки, заломы, которые недопустимы в готовых изделиях. Это требует более тщательного выполнения утюжильных работ.

2014-02-13

2014-02-13 13546

13546