Нижнюю часть подушки нижнего валка и верхнюю — верхнего валка выбирают по конструктивным соображениям весьма массивными и ввиду их работы на сжатие, на прочность не рассчитывают.

Подвеска верхнего валка и обе подушки среднего работают на изгиб и должны быть рассчитаны как балки, свободно лежащие на двух опорах с сосредоточенной нагрузкой посредине.

Пренебрегая весом валка  ввиду его незначительности по сравнению с давлением

ввиду его незначительности по сравнению с давлением  (на одну шейку), получаем максимальный изгибающий момент для подушек:

(на одну шейку), получаем максимальный изгибающий момент для подушек:

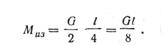

(336)

(336)

где  — давление от прокатываемого металла на подушку;

— давление от прокатываемого металла на подушку;

— расстояние между серединами опор подушек.

— расстояние между серединами опор подушек.

Для подвески, имея в виду, что на одну подвеску действует сила  , получаем:

, получаем:

(337)

(337)

Условие прочности на изгиб для подушки и подвески:

(338)

(338)

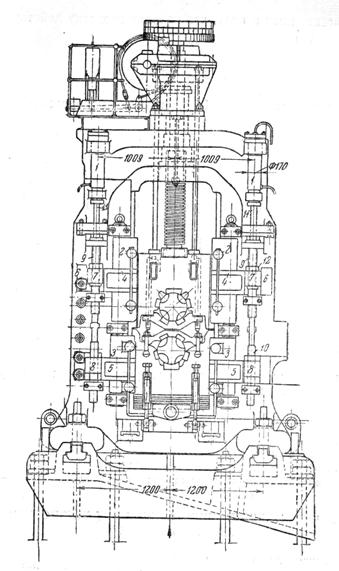

Фиг. 309. Устройство фирмы Демаг для боковой установки подушек

где а — толщина подушки или подвески;

— ширина подушки или подвески.

— ширина подушки или подвески.

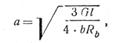

Толщина подушки согласно уравнениям (337) и (338):

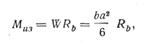

(339, а)

(339, а)

подвески:

(339, б)

(339, б)

где  = 600

= 600  900кг/см

900кг/см  для стального литья;

для стального литья;

= 900

= 900  1300кг/см

1300кг/см  для кованой стали.

для кованой стали.

Болты напряженного состояния, удерживающие подвеску, рассчитываются на растяжение [158]:

(340)

(340)

где  — диаметр внутренней резьбы болта;

— диаметр внутренней резьбы болта;

— вес валка;

— вес валка;

—допускаемое напряжение на растяжение, равное для стали 550—850 кг/см

—допускаемое напряжение на растяжение, равное для стали 550—850 кг/см  .

.

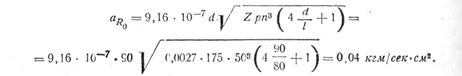

ПРИМЕР РАСЧЕТА ПОДШИПНИКОВ МОРГОЙЛ ДЛЯ ОПОРНЫХ ВАЛКОВ

ПРОКАТНОГО СТАНА

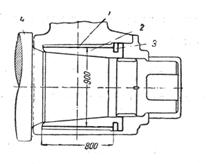

Исходные данные для расчета (фиг. 310):

наружный диаметр втулки (рукава) подшипника  = 900 мм;

= 900 мм;

длина втулки  = 800 мм.

= 800 мм.

Удельное давление

Толщина масляной пленки  в наиболее узком месте при наличии жидкостного трения должна быть не меньше 0,001 см.

в наиболее узком месте при наличии жидкостного трения должна быть не меньше 0,001 см.

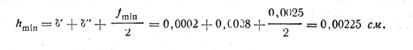

Для определения минимальной величины масляной пленки необходимо знать стрелу прогиба цапфы валка и величину неровностей трущихся поверхностей.

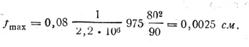

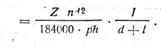

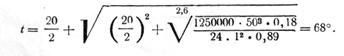

Стрела прогиба; цапфы валка определяется по формуле:

где

- напряжение от изгиба (975 кг/см

- напряжение от изгиба (975 кг/см  ).

).

Следовательно:

Фиг. 310. Эскиз подшипника Моргойл: 1— втулка с баббитовой заливкой; 2 — коническая втулка; 3 —упорное кольцо; 4 — валок

Точность обработки (высота гребешков) для шлифованной и полированной поверхности по данным проф. Саввина составляет 0,002 мм. Для алмазной расточки обоймы неровность поверхности принимаем 0,008 мм, тогда

Принимаем  = 0,0025 см.

= 0,0025 см.

Для смазки подшипника выбираем машинное масло Л с вязкостью по Энглеру при  = 50°;

= 50°;  0,0027 кг*сек/м

0,0027 кг*сек/м  .

.

Число оборотов опорного валка п = 50 об/мин.

Пои конструировании подшипника возникает вопрос о выборе величины зазора между цапфой и вкладышем. При поверочных расчетах искомой величиной может быть допускаемое удельное давление, число оборотов или выбор сорта смазки. В данном случае расчет ведется на определение зазора.

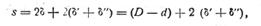

Зазор

где  — внутренний диаметр обоймы;

— внутренний диаметр обоймы;

— наружный диаметр втулки;

— наружный диаметр втулки;

—неровности обработки втулки;

—неровности обработки втулки;

— неровности обработки обоймы.

— неровности обработки обоймы.

Отношение толщины слоя смазки в наиболее узком месте к зазору  для обычных в практике пределов колеблется от 0,025 до 0,25; при

для обычных в практике пределов колеблется от 0,025 до 0,25; при  потери на трение минимальные.

потери на трение минимальные.

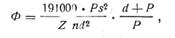

Положение оси цапфы во вкладыше подшипника определяется величиной Ф, которая по Гюмбелю равна (Ретшер, т. II, стр. 77):

При указанном соотношении  величина Ф = 1,04

величина Ф = 1,04  .

.

Тогда

откуда

В данном случае зазор

С другой стороны, исходя из предыдущих рассуждений, при  оптимальное значение

оптимальное значение  получается:

получается:

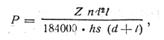

По Фальцу величина зазора при ходовой посадке вращающейся цапфы и обычной степени шероховатости определяется следующей эмпирической, формулой:

Таким образом величина зазора, подсчитанная по приведенным формулам, колеблется от 0,006 до 0,017 см и в среднем составляет 0,01 см (для диаметра 900 мм).

Наибольший диаметр, для которого еще установлены допуски, это диаметр в 500 мм. При ходовой посадке имеем следующие зазоры:

откуда можно сделать вывод, что требования, предъявляемые к обработке подшипников Моргойля, весьма высокие.

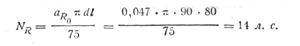

Работа трения в подшипнике:

Потеря мощности на трение, не считая потерь в аксиальных кольцах:

Вторым, кроме величины зазора, решающим фактором, обеспечивающим жидкостное трение и нормальную работу подшипника, является подача смазки и ее циркуляция через подшипник при определенном давлении и в количестве, достаточном для поддержания принятой рабочей температуры.

Ниже приводится расчет требуемого количества смазки, составленный по методике, разработанной Фальцем в его книге «Основы смазочной техники».

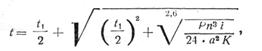

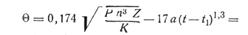

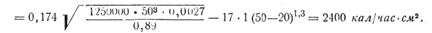

Температура масла в подшипнике при наличии естественного охлаждения:

где р — давление на подшипник, равное 1 250 000 кг;

п — число оборотов цапфы, равное 50 об/мин;

— характеристика вязкости масла:

— характеристика вязкости масла:

а — коэффициент лучеиспускания подшипника по Лаше, равный 1.

— температура окружающего воздуха, равная 20°.

— температура окружающего воздуха, равная 20°.

Так как по расчету температура подшипника не должна превышать 50° (по американским расчетам температура таких подшипников принимается в пределах 38—40°), следует предусмотреть искусственное охлаждение подшипника и определить качество нагнетаемого масла.

Количество тепла  , которое должно быть отведено с каждого квадратного метра рабочей поверхности подшипника помощью искусственного охлаждения, определяется как разность между теплотой трения, выделяемой 1 м

, которое должно быть отведено с каждого квадратного метра рабочей поверхности подшипника помощью искусственного охлаждения, определяется как разность между теплотой трения, выделяемой 1 м  поверхности цапфы

поверхности цапфы  , и удельной отдачей тепла подшипником в окружающую среду

, и удельной отдачей тепла подшипником в окружающую среду  :

:

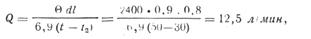

Количество масла, необходимое для охлаждения подшипника:

где  — температура масла, входящего в подшипник.

— температура масла, входящего в подшипник.

Масло подается и отводится от подшипника через отверстия, расположенные в наименее нагруженных его частях (т. е. на уровне горизонтальной оси) при помощи гибких шлангов. Это давление по указанию фирмы «Места» для аналогичных, но меньшего размера подшипников (фиг. 310) составляет около 1 ат.

Для данного примера ориентировочная величина давления  определяется исходя из удвоенного зазора по формуле:

определяется исходя из удвоенного зазора по формуле:

откуда

2015-02-14

2015-02-14 683

683