Гидрокоробки выполняются одноцилиндровыми или многоцилиндровыми. Двухцилиндровые насосы, как правило, снабжаются индивидуальными коробками для каждого цилиндра. В некоторых конструкциях индивидуальные коробки после сборки их со станиной соединяются болтовыми соединениями или сваркой. В многоцилиндровых насосах гидрокоробки нередко выполнены в виде блока цилиндров.

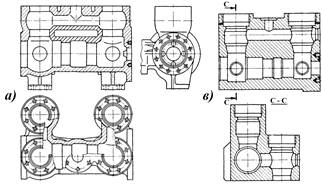

Рисунок 7. Гидрокоробки поршневых насосов.

В насосах низкого давления иногда применяют чугунные литые гидрокоробки. В насосах среднего и высокого давления используют стальные коробки, отдельные дефекты которых при изготовлении и эксплуатации могут быть устранены сваркой.

Стальные литые коробки рис. 7 а) используют при давлении не свыше 25,0 МПа, а кованые рис. 7 в) – при более высоком давлении. Фирмы США нередко используют сварно-кованые гидрокоробки.

Необходимо, чтобы нагнетательный клапан располагался в верхней части коробки, а форма каналов была такой, чтобы газ или воздух, скапливающийся в цилиндре, мог свободно удаляться во время хода нагнетания через клапан в нагнетательный трубопровод.

|

|

|

В обеих торцовых частях гидрокоробки есть отверстия для размещения уплотнения штока и лобовой крышки, в верхних частях гидрокоробки - отверстия для установки нагнетательных клапанов и крышек, образования отводящих каналов, а в боковых частях – для установки всасывающих клапанов. Раздельное расположение всасывающих и нагнетательных клапанов насоса вызвано необходимостью быстрого осмотра и обнаружения неполадок.

При конструировании гидравлической коробки следует отдавать предпочтение схеме с расположением гнезд для всасывающих клапанов с внешней стороны насоса (см. рис. 7, в), что облегчает обслуживание машины и способствует уменьшению её межцентрового расстояния. Важно по возможности сократить путь жидкости от всасывающего патрубка до поршня с целью уменьшения вредного пространства (объема цилиндра между всасывающим и нагнетательным клапанами за вычетом объема, описываемого поршнем). Необходимо, чтобы нагнетательный клапан располагался в верхней части коробки, а форма каналов была такой, чтобы газ или воздух, скапливающийся в цилиндре, мог свободно удаляться во время хода нагнетания через клапан в нагнетательный трубопровод.

Подвод жидкости из рабочей камеры к седлу клапана и отвод её после клапана должен быть плавным и равномерным для того, чтобы не создавать отжима тарелки в одну из сторон.

В частях гидрокоробки, соединяющихся со станиной, предусматриваются отверстия для шпилек. В отверстиях для клапанных крышек многих конструкций выполняется ленточная резьба (см. рис. 7, в).

2015-02-04

2015-02-04 1306

1306