При любых типах газовых нагнетателей многоступенчатая схема связана с требованием промежуточного охлаждения газа. В случае центробежных машин (осевых) дополнительное требование связано с механической прочностью. Которое достигает предела при U =300 м/с (сталь). Поэтому при достаточно высоком напоре нагнетатель становится многоступенчатым, а конструкция ступеней усложняется.

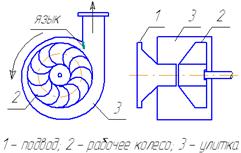

Перечисленные элементы являются минимально достаточными в конструкции нагнетателя. Подвод обеспечивает вход потока в рабочие каналы. Для уменьшения потерь подвод часто делается в виде конфузора (сужает), выравнивающего поток и ускоряющего среду до входной скорости на рабочих лопатках. Отвод собирает потоки из каналов колеса. Отвод не диффузор. Диффузор, напорный патрубок, начинается за отводом.

Собственно ступень нагнетателя состоит из колеса и отвода. В многоступенчатых нагнетателях такую конструкцию имеет последняя ступень. Остальные ступени дополняются вспомогательными элементами. Чаще ступень дополняется лопаточным или безлопаточным диффузором, который не только повышает напор ступени, но и частично устраняет раскрутку потока.

|

|

|

В случае компрессорных машин любого типа многоступенчатое сжатие обусловлено необходимостью промежуточного охлаждения газа с целью снижения его температуры для уменьшения работы сжатия.

В объемных машинах это улучшает условия работы смазки (поршневые и ротационные компрессора).

В случае динамических машин (осевые и центробежные) многоступенчатое сжатие обусловлено механической прочностью колеса, ограничивающей напор отдельной ступени.

2015-02-18

2015-02-18 624

624