Приготовление бетонной смеси производится в бетоносмесителях, типы которых зависят от вида и консистенции бетонной смеси.

Дозирование составляющих бетонной смеси производят по массе, для воды и водных растворов добавок допускается производить дозирование по объему.

При низких температурах окружающего воздуха предусматривается подогрев воды в процессе приготовления смеси и утепление транспортных средств.

Способ уплотнения бетонной смеси зависит от формы, размеров и конфигурации изделий, консистенции бетонной смеси, состава бетона. При этом контролируется степень уплотнения по коэффициенту уплотнения, который представляет собой отношение фактической плотности бетонной смеси к расчетной.

Цель работы:

– изучить методы определения консистенции, плотности и коэффициента уплотнения бетонной смеси;

– приготовить бетонную смесь и откорректировать ее по заданной консистенции;

– исследовать влияние водоцементного отношения на свойства бетонной смеси;

– приготовить контрольные образцы бетона с различными В/Ц для последующей корректировки состава бетона по прочности.

Преподаватель выдает исходные данные для подбора состава бетона. Подбор ведется по методике работы № 11 всей подгруппой студентов. После подбора номинального состава (на 1000 л) материалы следует дозировать на 7...10 литров бетонной смеси в пересчете на абсолютно плотное состояние. Объем замеса зависит от количества контрольных образцов.

Одно звено экспериментально корректирует состав бетона при расчетном В/Ц с обеспечением проектной консистенции бетонной смеси.

Другие звенья производят перерасчет состава, изменяя В/Ц соответственно на – 0,08, – 0,05, + 0,05 с последующей корректировкой для обеспечения проектной консистенции.

Все звенья определяют теоретическую и фактическую плотности и коэффициент уплотнения бетонной смеси. Работа заканчивается приготовлением контрольных образцов-кубов с ребром 10 см, которые после твердения в нормальных условиях используются в работе № 13 для окончательного уточнения величины В/Ц, обеспечивающего проектную прочность бетона.

Методы испытаний

1 Корректирование состава бетона при расчетном В/Ц для обеспечения заданной консистенции бетонной смеси

1.1 Приготовление бетонной смеси

Бетонная смесь в лабораторных условиях может приготовляться вручную или в лабораторном смесителе. При ручном способе наметаллический боек, предварительно протертый влажной тканью, высыпают дозированные песок и цемент, перемешивают их до однородной массы, затем высыпают крупный заполнитель и также перемешивают до однородной массы. Затем смесь сгребают горкой, делают в ней углубление, в которое заливают воду в два-три приема, каждый раз перемешивая смесь до однородного состояния.

До момента использования бетонную смесь накрывают влажной тканью для предотвращения испарения воды.

При замешивании в лабораторном смесителе заполнители и цемент высыпают в смеситель и перемешивают сначала в сухом состоянии 15...20 секунд, а затем, после добавления воды доводят смесь до однородной массы.

В обоих случаях все металлические поверхности, соприкасающиеся с бетонной смесью и ее составляющими, должны быть протерты влажной тканью. Длительность приготовления бетонной смеси должна быть в пределах 2...4 мин от начала добавления воды.

1.2 Определение подвижности бетонной смеси

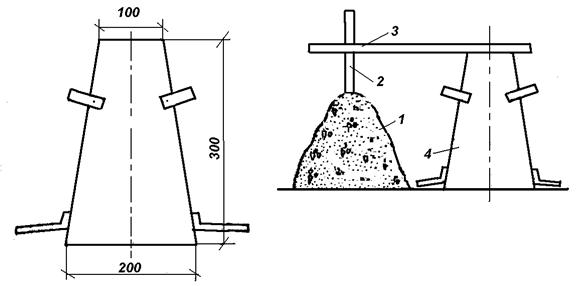

Подвижность бетонной смеси определяется на свежеприготовленной смеси с применением стандартного конуса (рисунок 34а) и характеризуется осадкой конуса бетонной смеси в сантиметрах. Форму-конус 4 (рисунок 34б) устанавливают на металлический лист, плотно прижимают к нему, наступив на лапки, и через воронку заполняют бетонной смесью, в три слоя одинаковой высоты. Каждый слой уплотняют штыкованием металлическим стержнем диаметром 16 мм с округлыми концами 25 раз. Затем снимают воронку, избыток смеси срезают кельмой по верху конуса. Предварительно надавив на ручки конуса, освобождают лапки и в течение 3...7 секунд плавно снимают конус вертикально вверх и устанавливают рядом с отформованной бетонной смесью 1.

Осадку конуса определяют, укладывая одну металлическую линейку 3 ребром на верхний край металлического конуса и измеряя второй линейкой 2 расстояние от нижней грани линейки до верха осевшей бетонной смеси с погрешностью 0,5 см. Определение выполняют дважды на разных порциях смеси. Длительность испытания от начала заполнения конуса смесью при первом определении и до момента замера осадки конуса при втором определении – не более 10 минут, а общее время нахождения показателя ОК смеси – не более 20 минут с момента ее приготовления.

а) б)  Рисунок 34 – Определение подвижности бетонной смеси Рисунок 34 – Определение подвижности бетонной смеси |

За результат принимают среднее арифметическое двух определений, отличающихся между собой не более, чем на 1 см – для бетонной смеси марки П1; 2 см – для марки П2; 3 см – для марок П3, П4 и П5.

Если осадка конуса бетонной смеси окажется равной 0, то ее консистенция должна характеризоваться показателем жесткости Ж..

1.3 Определение жесткости бетонной смеси

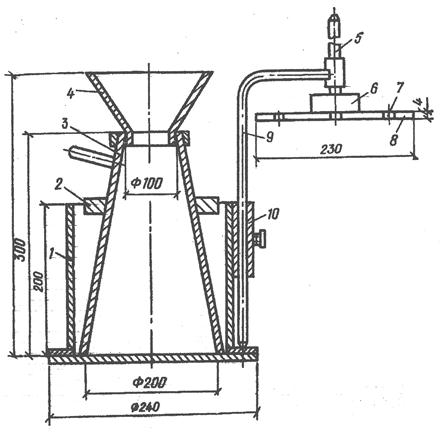

Жесткость бетонной смеси определяется на вискозиметре для определения жесткости по ГОСТ 100181.1 (рисунок 35).

Заполнение конуса 3 смесью, ее уплотнение и снятие конуса с отформованной смеси производят как и при определении подвижности, только металлический конус предварительно закрепляется в кольце-зажиме 2. После снятия конуса 3, поворотом штатива 9 диск 8 с шайбой 6 и штангой 5 устанавливают над конусом смеси и плавно опускают на его поверхность, после чего штатив закрепляют винтом втулки 10. Далее одновременно включают виброплощадку и секундомер. Вязкость смеси уменьшается, и она растекается в кольце 1 прибора. Вибрирование прекращают, а секундомер останавливают тогда, когда начинает появляться на поверхности цементное молоко из любых двух из шести отверстий 7 диска 8 вискозиметра.

Полученное время характеризует жесткость бетонной смеси в с, которую определяют дважды на разных порциях. Общее время определения жесткости бетонной смеси не должно превышать 15 минут.

Рисунок 35 – Вискозиметр для определения жесткости бетонной смеси

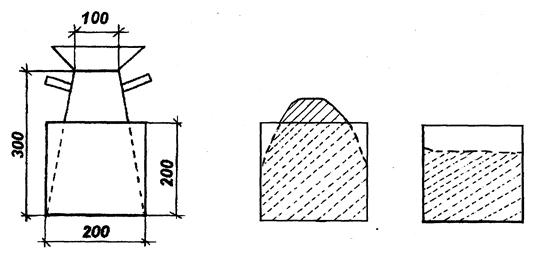

На рисунке 36 показан упрощенный метод определения жесткости смеси в форме-кубе размером 20х20х20 см. Тот же конус, что и для определения подвижности (без лапок), так же заполняется бетонной смесью (рисунок 36а ). Конус снимают, а форму закрепляют на виброплощадке (рисунок 36б) и включают виброплощадку и секундомер. Когда смесь заполнит углы формы, а поверхность смеси станет горизонтальной (рисунок 36в), секундомер и виброплощадку выключают.

Время в секундах, необходимое для выравнивания поверхности бетонной смеси в форме, умноженное на 1,5, соответствует жесткости бетонной смеси, определяемой по ГОСТ 10181.1.

а) б) в)

Рисунок 36 – Упрощенный метод определения жесткости бетонной смеси

1.4 Корректирование состава бетонной смеси

Корректирование производится в том случае, если бетонная смесь не удовлетворяет проектным требованиям по подвижности или жесткости. Кроме того, необходимость корректирования связана с наличием неоднородности бетонной смеси и данное несоответствие не связано с погрешностями при дозировании.

Примеры корректировки состава бетона приведены в таблице 49. После каждого добавления корректирующих материалов смесь тщательно перемешивают и делают повторное определение подвижности или жесткости до получения заданных показателей.

Продолжительность корректирования не должна превышать 15 минут. В связи с тем, что с введением в состав бетонной смеси корректирующих материалов объем смеси увеличивается, необходимо уточнить объем замеса и произвести пересчет состава сначала на уточненный объем замеса, а затем и на 1 м3 бетонной смеси.

2 Определение коэффициента уплотнения бетонной смеси

Расчет и корректирование состава бетона по методу абсолютных объемов предполагает отсутствие в отформованной бетонной смеси газовой составляющей (поры воздухововлечения и недоуплотнения). Однако такие поры всегда имеют место и их количество можно оценить коэффициентом уплотнения Ку. Для хорошо отформованных смесей он находится в пределах 0,96…0,98.

Коэффициент уплотнения определяют при формовании бетонной смеси в сосуде известного объема. Допускается определение Ку совмещать с изготовлением контрольных образцов-кубов.

Таблица 49 – Примеры корректировки состава бетона

| Состояние бетонной смеси | Корректирующие материалы* | |

| материал | количество, % от исходного | |

| Вытекание цементного молока из-под основания металлического конуса при его заполнении – недостаточная водоудерживающая способность заполнителей | Песок | 5...10 |

| Подвижность смеси больше (жесткость меньше) заданной – избыток цементного теста | Песок и крупный заполнитель | 5...10 |

| Подвижность смеси меньше (жесткость больше) заданной – недостаток цементного теста | Вода и цемент при расчетном В/Ц | 5…10 |

| В бетонной смеси наблюдается пустоты между зернами крупного заполнителя (недостаток растворной составляющей смеси) | Песок, вода и цемент при расчетном В/Ц | 3…5 |

* Порции материалов следует готовить заранее.

3 Изготовление контрольных образцов-кубов

В связи с тем, что в работе предусматривается определение Ку, совмещаемое с изготовлением контрольных образцов, то перед заполнением форм бетонной смесью они взвешиваются с предварительным смазыванием внутренней поверхности формы машинным маслом для уменьшения адгезии бетона к поверхности.

Уплотнение контрольных образцов бетона производится с учетом марки бетонной смеси по формуемости.

Марка бетона по удобоукладываемости П5 не требует уплотнения, т.к. ее называют «литой», такая смесь должна уплотняться под действием собственной массы.

Для марок бетона по удобоукладываемости ПЗ и П4 уплотнение производят 10-кратным штыкованием металлическим стержнем диаметром 16 мм по спирали от краев формы к ее центру

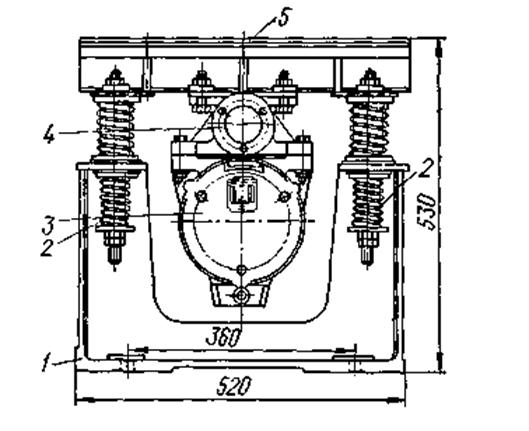

Для марок бетона по удобоукладываемости П1, Ж1, Ж2 и Ж3 образцы изготовляют вибрированием заполненной бетонной смесью формы, закрепленной на лабораторной виброплощадке (рисунок 37).

Смесь в форме уплотняют до момента прекращения оседания конуса и появления на поверхности цементного молока. Время вибрирования соответствует показателю жесткости, увеличенному на 30 секунд.

Для марки бетона по удобоукладываемости Ж4 уплотнение контрольных образцов производят аналогично, но с применением пригруза, обеспечивающего давление не менее 0,001 МПа.

После окончания формования образцы взвешивают, маркируют с обозначением даты изготовления, номера группы, подгруппы и звена с указанием В/Ц.

Образцы хранят в форме при температуре 18...22 °С накрытой влажной тканью. После достижения распалубочной прочности образцы извлекают из формы и хранят в камене нормального твердения до достижения марочной прочности, которая определяется в 28-суточном возрасте. Допускается прочность контрольных образцов определять и в другие сроки с последующим пересчетом на марочную прочность, используя логарифмический закон роста прочности бетона, по формуле

R28 = Rnlg 28 / lg n, (41)

где R 28 – марочная прочность бетона, МПа; R n – прочность бетона в возрасте n суток (n = 3...90 суток), МПа.

Рисунок 37 – Лабораторная виброплощадка

1 – станина; 2 – пружины; 3 – электродвигатель; 4 – эксцентрик; 5 – площадка

Контрольные вопросы

1 Почему бетонная смесь обладает связностью и пластичностью?

1 Так как появляются силы капиллярного стяжения между твердыми частицами, смоченными водой.

2 Так как действуют силы трения между частицами заполнителей.

3 Так как действуют силы трения между растворной составляющей смеси и частицами крупного заполнителя, а пластификатором служат равномерно распределенные в смеси пузырьки вовлеченного воздуха.

4 Тонкодисперсные частицы вяжущего, добавок, пылеватых и глинистых примесей при взаимодействии с водой затворения образуют тесто, в котором на поверхности раздела фаз возникают силы межмолекулярного взаимодействия, капиллярного стяжения, вязкого трения, придающие смеси пластичность.

2 В каких условиях жесткие бетонные смеси пластичны?

1 Жесткие бетонные смеси не обладают пластичностью.

2 Жесткие бетонные смеси обладают пластичностью после перемешивания.

3 Жесткие бетонные смеси обладают пластичностью при сильном вибромеханическом уплотнении.

4 Жесткие бетонные смеси обладают пластичностью при коэффициенте раздвижки зерен более 1,3.

3 Что называется тиксотропностью бетонной смеси?

1 Повышение текучести бетонной смеси пластифицирующими добавками.

2 Уменьшение вязкости после вибромеханического воздействия.

3 Свойство бетонной смеси уменьшать вязкость и становиться более текучей при вибромехаиических воздействиях и загустевать после прекращения воздействия.

4 Изменение консистенции бетонной смеси добавлением воды до величины водоудерживающей способности.

4 По каким показателям оценивается удобоукладываемость бетонной смеси?

1 По подвижности, жесткости и связности.

2 По расслаиваемости и седиментации.

3 По оседанию конуса бетонной смеси при сотрясении бойка.

4 По соотношению свободной и физически связанной воды.

5 Как влияет количество воды затворения на подвижность (жесткость) бетонной смеси?

1 Чем больше воды затворения до определенного предельного значения, тем выше подвижность.

2 С увеличением количества воды затворения улучшается удобоукладываемость смеси, поэтому прочность бетона возрастает.

3 Чем больше воды затворения, тем больше жесткость.

4 Подвижность и жесткость бетонной смеси не зависят от количества воды затворения.

6 Будет ли изменяться подвижность бетонной смеси при изменении вида цемента и неизменной марке?

1 Подвижность бетонной смеси не зависит от вида и марки цемента.

2 Подвижность бетонной смеси зависит от вида, но не зависит от марки цемента.

3 Подвижность бетонной смеси зависит от марки, но не зависит от вида цемента.

4 Подвижность бетонной смеси находится в прямой зависимости от вида и марки цемента.

7 Почему ограничивается время определения показателя удобоукладываемости и корректирования состава бетонной смеси?

1 Чтобы исключить влияние изменения количества воды затворения вследствие ее испарения.

2 Время установлено произвольно.

3 Время установлено по физическим возможностям персонала строительных лабораторий.

4 При увеличении времени наблюдается влияние изменения вязкости смеси вследствие начинающейся гидратации цемента.

8 Как корректируется подвижность бетонной смеси в случае превышения проектной величины?

1 Уменьшается расход песка.

2 Увеличивается расход крупного заполнителя.

3 Увеличивается расход песка или совместно песка и крупного заполнителя в расчетном соотношении.

4 Увеличивается расход цемента.

9 Что такое коэффициент уплотнения бетонной смеси?

1 Отношение объема пустот уплотненной бетонной смеси к общему объему пустот в неуплотненной смеси.

2 Отношение средней плотности бетонной смеси, уплотненной конкретным способом, к ее теоретической средней плотности.

3 Отношение теоретической средней плотности бетонной смеси к средней плотности смеси, уплотненной конкретным способом.

4 Разность между теоретической средней плотностью бетонной смеси и средней плотностью смеси, уплотненной конкретным способом.

10 Как влияет седиментация бетонной смеси на основные свойства бетона?

1 Ее влиянием можно пренебречь.

2 Седиментация бетонной смеси повышает плотность и однородность бетона.

3 Седиментация бетонной смеси снижает однородность и прочность бетона.

4 Седиментация бетонной смеси способствует повышению удобоукладываемости бетонной смеси, однако плотность и прочность бетона снижается.

Лабораторная работа № 13

ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ БЕТОНА

Общие сведения

Качество бетона и его работа в сооружениях и конструкциях определяется свойствами, важнейшим из которых является прочность.

Под прочностью понимают способность материала сопротивляться разрушению от внутренних напряжений, возникающих под действием внешних нагрузок.

Бетон относится к материалам, которые хорошо сопротивляются сжимающим нагрузкам и усилиям; значительно хуже – растягивающим нагрузкам и усилий. Поэтому строительные конструкции проектируют так, чтобы бетон в них воспринимал сжимающие нагрузки. При необходимости восприятия растягивающих нагрузок и усилий конструкции армируют стальной арматурой, которая и обладает высоким сопротивлением этим нагрузкам.

Прочность бетона является интегральной характеристикой, которая зависит от свойств компонентов бетона, его состава, условий приготовления, твердения, эксплуатации и испытания. В свою очередь, с прочностью бетона связан и ряд других его свойств.

Не вдаваясь в подробности современных представлений о структуре и процессе разрушения бетона, можно выделить следующие основные положения:

– прочность бетона зависит от структуры и свойств цементного камня, который скрепляет зерна заполнителя в монолит. Структура и свойства цементного камня зависят от его минерального состава, водоцементного отношения, тонкости помола цемента, возраста, условий приготовления и твердения, от введенных добавок. Свойства бетона существенно зависят от вида и качества заполнителей. И в тех, и в других случаях прочность бетона может отличаться в 1,5...2,0 раза;

– разрушение бетона происходит постепенно. Оно сопровождается перераспределением напряжений и вовлечением в трещинообразование все большего объема материала, вплоть до образования сплошного разрыва, зависящего от формы образца и конструкции, ее размеров и других факторов;

– разрушение бетона при сжатии связано с развитием микротрещин отрыва, направленных параллельно действующему усилию. Происходит кажущееся увеличение объема образца, но в действительности нарушается сплошность материала;

– жидкая фаза бетона оказывает большое влияние на процесс разрушения. Степень влияния этого фактора зависит от скорости приложения нагрузки.

На результат определения прочности бетона влияет много факторов, которые можно разделить на три группы: статистические, технологические и методические.

К статистическим факторам следует отнести колебания активности цемента, его нормальной густоты и минерального состава, качества заполнителей, приводящие к неоднородности структуры бетона. В данном случае качество бетона определяется его средней прочностью и однородностью, которая оценивается по коэффициенту вариации прочности. Для нормирования прочности необходимо использовать стандартную характеристику – класс бетона В.

Класс бетона – это числовая характеристика прочности бетона, принимаемая с гарантированной обеспеченностью (обычно 0,95). Это значит, что установленная классом прочность бетона обеспечивается не менее чем в 95 случаях из 100.

Установлены следующие классы тяжелого бетона по прочности при сжатии (МПа): В3,5; В5; В7,5; B10; B12; B15; В20; B25; B30; В35; B40; В45; В50; В55; В60. Допускается также применение промежуточных классов В22,5 и B27,5. Например, класс бетона B20 следует понимать так: с вероятностью 0,95 при определении предела прочности при сжатии бетона на любом произвольно взятом участке конструкции будет получен результат 20 МПа и более, и лишь в 5% случаев можно ожидать значения менее 20 МПа. Для конструкций, запроектированных без учета возможных колебаний прочности, показатели прочности бетона характеризуются марками.

Марка бетона – числовая характеристика прочности бетона, принимаемая по его среднему значению, т.е. без учета статистического коэффициента вариации.

К технологическим факторам следует отнести факторы, связанные с приготовлением образцов (непараллельность и неплоскостность граней, шероховатость поверхности, возможность расслоения бетона по высоте).

К методическим факторам следует отнести различные аспекты методики испытаний (конструкции и особенности пресса, размеры образцов, скорость нагружения, влажность бетона и др.).

Метод определения прочности бетона испытанием контрольных образцов довольно прост и легко исполним для различных видов силовых воздействий.

С точки зрения соответствия результатов испытаний

Прочность бетона, определенная в лабораторных условиях, может значительно отличаться от прочности бетона, определенной в реальных конструкциях. Это связано со следующими недостатками:

– различие условий формования и твердения бетона в образцах и конструкциях;

– невозможность определить прочность бетона в ранее возведенных конструкциях;

– невозможность достоверно оценить прочность бетона и охарактеризовать дефектность его в различных частях конструкции;

– затрудненность проведения оперативного контроля качества бетона;

– невозможность проведения сплошного контроля качества бетона.

Для уменьшения влияния этих факторов на точность определения прочности бетона применяются наразрушающие методы контроля, основной особенностью которых является оценка качества бетона по косвенной характеристике при наличии соответствующей градуировочной зависимости между изучаемым свойством бетона и косвенной характеристикой. Такими косвенными характеристиками являются: скорость распространения ультразвука в бетоне; величина отскока бойка прибора от поверхности бетона; размер отпечатка на поверхности бетона; усилие местного скола бетона на ребре конструкции и ряд других.

Неразрушающими методами можно определять прочность бетона всех видов ее нормируемого уровня (передаточной, распалубочной, отпускной, марочной), контролировать набор прочности при твердении, а также при обследовании эксплуатируемых зданий и сооружений.

Цель работы

– изучить стандартный метод разрушающего контроля прочности бетона;

– исследовать влияние В/Ц на прочность бетона;

– определить В/Ц для бетона проектной марки по результатам испытания образцов.

Каждое звено студентов определяет предел прочности при сжатии разрушающим методом бетонных образцов, изготовленных при выполнении работы № 12. По результатам определения предела прочности при сжатии образцов различных составов определяется оптимальное значение В/Ц для получения запроектированной марки бетона.

Методы испытаний

1 Определение предела прочности бетона при сжатии

Перед испытанием образцы подвергают визуальному осмотру, устанавливая наличие дефектов в виде сколов ребер, раковин и инородных включений. Образцы, имеющие трещины, сколы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм, а также следы расслоения и недоуплотнения бетонной смеси, испытанию нe подлежат. Наплывы бетона на ребрах опорных граней образцов должны быть удалены рашпилем.

Опорные грани образцов выбирают так, чтобы сжимающая нагрузка при испытании была направлена параллельно слоям укладки бетонной смеси в формы.

Линейные размеры образцов замеряют с погрешностью 1 %. Массу образцов определяют взвешиванием с погрешностью 0,1 %. Плотность бетона вычисляют с погрешностью 1 кг/м2. Результаты обмера, взвешивания и подсчетов площадей, объемов и плотности каждое звено вносит в журнал.

Все образцы одной серии должны быть испытаны в расчетном возрасте в течение 1 ч. Шкалу силоизмерительного пресса выбирают из условия, что ожидаемое значение разрушающей нагрузки должно быть в интервале 20...80 % от максимальной нагрузки, допускаемой выбранной шкалой. Испытание образцов производят непрерывно со скоростью нагружения, обеспечивающей повышение расчетного напряжения в образце до полного разрушения в пределах 0,2...1,0 МПa/c.

Время нагружения одного образца должно быть не менее 30 секунд.

Предел прочности при сжатии вычисляют с погрешностью 0,1 MПa с учетом масштабного коэффициента для приведения прочности бетона в образце к прочности бетона в базовых (марочных) образцах по формуле

R м = α . R куб, (42)

где R м – прочность марочных образцов, МПа; α – масштабный коэффициент (таблица 50); R куб – кубиковая прочность бетона, МПа.

Таблица 50 – Масштабные коэффициенты для перевода кубиковой прочности к марочной прочности бетона

| Форма и размер образца, мм | Масштабный коэффициент при определении R сж | |

| Куб (ребро) | 0,85 | |

| 0,95 | ||

| 1,00 | ||

| 1,05 | ||

| 1,10 |

2 Нахождение оптимального В/Ц

По полученным значениям пределов прочности бетона при сжатии строится график зависимости прочности от В/Ц отношения и интерполяцией определяется В/Ц, обеспечивающее получение бетона проектной марки (класса).

Допускается определение оптимального В/Ц производить методом экстраполяции.

После определения оптимального В/Ц записать откорректированный состав бетона, обеспечивающий запроектированную марку по показателю прочности.

Контрольные вопросы

1 От чего зависит размер контрольных образцов бетона при определении предела прочности при сжатии?

1 От жесткости бетонной смеси

2 От удобоукладываемости бетонной смеси

3 От размеров бетонируемой конструкции

4 От наибольшей крупности заполнителя

2 Каковы условия твердения бетона при определении его марки?

1 28 суток хранения в воде при температуре 18...22 °C.

2 Сутки хранения на воздухе под влажной тканью и 27 суток хранения в воде при температуре 17...23 ºC.

3 28 суток хранения на воздухе при температуре 18...22 °C и относительной влажности не менее 60 %.

4 28 суток хранения на воздухе при температуре 18...22 °C и относительной влажности не менее 95 %.

3 Почему при определении прочности бетона разрушающая нагрузка должна быть направлена параллельно слоям укладки бетонной смеси?

1Так как не нужно выравнивать поверхности образцов.

2 Направление нагрузки не связано с направлением укладки бетонной смеси.

3 Так как требуется определить максимальную прочность бетона.

4 Так как требуется определить минимальную прочность бетона.

4 Как определяется марочная прочность бетона?

1 Испытанием на прессе трех образцов марочной формы и размеров после 28 суток твердения в воде при температуре 20 °C.

2 Испытанием трех образцов марочной формы и размеров на прессе через 28 суток твердения при температуре 18...22 °C и относительной влажности воздуха не ниже 95 %.

3 Испытанием на прессе трех образцов-балочек 4х4х16 см на изгиб и сжатие через 28 суток твердения в воде при температуре 18…22 °C.

4 Испытанием на прессе трех образцов-кубиков через 2 часа воздушного твердения.

5 Может ли прочность бетона быть больше марочной?

1 Может при благоприятных условиях твердения (положительная температура и высокая относительная влажность воздуха) и большей длительности твердения бетона.

2 Может только для бетона после тепловлажностной обработки с последующим твердением при температуре не менее 20 °C и высокой влажности воздуха.

3 Не может.

4 Может только для бетонов, подвергаемых тепловлажностной обработке.

2015-03-07

2015-03-07 2026

2026