Заточка фрез - заключительная операция для получения заданных геометрических параметров, а также для восстановления режущих свойств, утраченных в результате износа зубьев.

Правильно выполненная заточка увеличивает стойкость фрезы, а следовательно, снижает расход режущего инструмента. При эксплуатации не следует доводить фрезы до величин износа, превышающих установленные оптимальные значения, принятые за критерий затупления. Поэтому необходимо следить за состоянием режущих кромок и производить своевременную заточку фрез, не допуская чрезмерно большого износа или поломки зубьев.

Заточка фрез производится на универсально-заточных станках или на специальных заточных станках.

Для обеспечения правильной заточки фрез, соблюдения установленных норм допускаемых биений, обеспечения установленного качества поверхностей и режущих кромок необходимо, чтобы заточные станки и приспособления удовлетворяли следующим требованиям:

1. Шпиндели станков и приспособлений должны обладать достаточной виброустойчивостью, хорошо смазываться и легко вращаться, осевое и радиальное биение не должно превышать 0,01 мм.

2. Механизмы подач должны работать без заеданий во всех направлениях, иметь минимальные зазоры и обеспечивать легкое и плавное перемещение закрепленной фрезы.

3. Сменные шпинели и шайбы для крепления заточных кругов должны обеспечивать точную посадку заточного круга или доводочного диска на шпинделе станка, не вызывая вибраций при заточке и неравномерного износа круга или диска.

4. Суммарное биение шпинделя станка, приспособления и оправки должно быть меньше допустимого биения затачиваемой фрезы.

Правильный выбор шлифовального круга и режимов заточки дает возможность получить заданные геометрические параметры режущей части и требуемое качество заточенной поверхности, что связано с повышением режущих свойств фрезы.

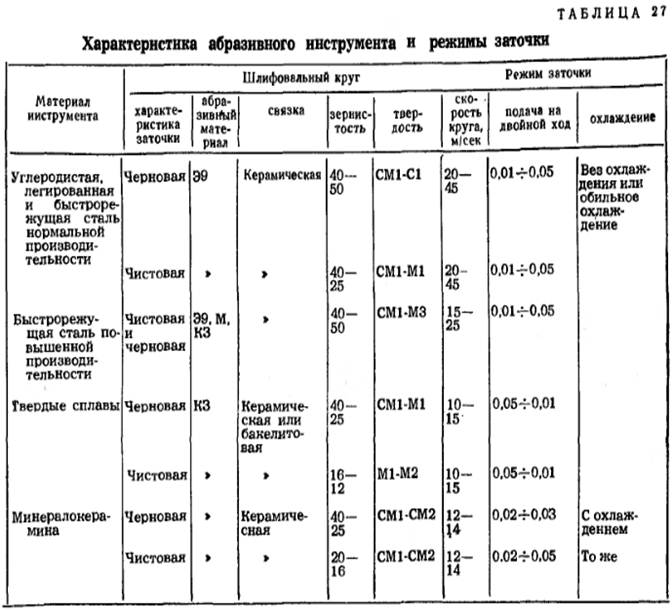

В табл. 27 приведена характеристика абразивного инструмента и ориентировочные режимы заточки инструментов из инструментальных сталей и инструментов, оснащенных пластинками твердого сплава и минералокерамикой. Заточка фрез из быстрорежущих сталей повышенной производительности -- кобальтовых и ванадиевых -- значительно отличается от заточки фрез из быстрорежущей стали Р18. Указанные стали отличаются плохой шлифуемостью и повышенной склонностью к прижогам.

|

|

|

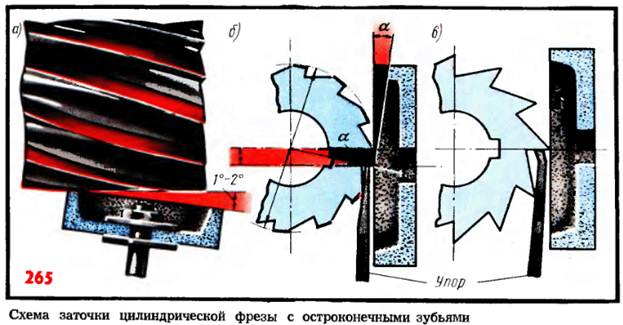

Заточка инструмента с винтовым зубом, в том числе и цилиндрических фрез, осуществляется на универсальнозаточных станках. Цилиндрические фрезы с остроконечными зубьями затачивают по задней поверхности чашечными и дисковыми кругами (рис. 265). При заточке фрезу надевают на оправку Ось чашечного круга устанавливают относительно фрезы так, чтобы круг касался затачиваемой фрезы только одной стороной. С этой целью торцовую плоскость чашечного круга наклоняют под углом 1 - 2° к оси фрезы (рис. 265, а). Для образования заднего угла ось чашечного круга располагают ниже оси затачиваемой фрезы на величину Н (рис. 265, б), которая определяется в зависимости от диаметра фрезы и заднего угла и по формуле

Н = D/2 * sinα.

Если оси чашечного круга и затачиваемой фрезы будут расположены в одной горизонтальной плоскости, то задний угол гх после заточки будет равен нулю (рис. 265, в). Положение зуба фрезы при заточке фиксируется упором, который устанавливается очень близко к режущей кромке. Иногда применяют специальный прибор для установки упора по высоте.

При заточке цилиндрических фрез дисковыми кругами задняя поверхность зуба получает несколько вогнутую форму с повышенным значением заднего угла. Однако при правильном выборе диаметра шлифовального круга эта вогнутость не оказывает никакого вредного влияния.

|

|

|

Заточка торцовых фрез

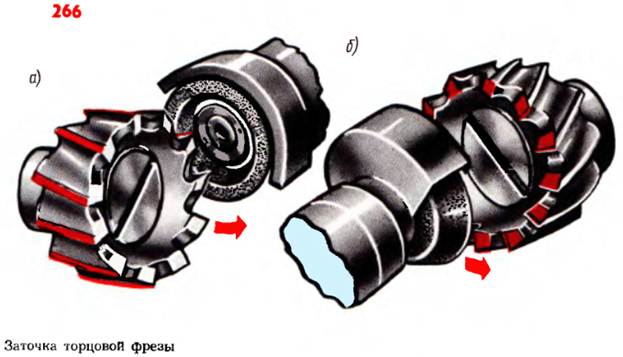

Торцовые фрезы, изготовленные из быстрорежущей стали, а также ряд фрез, оснащенных пластинками твердого сплава, затачиваются в собранном виде.

Заточка главной задней поверхности торцовых фрез производится торцовой плоскостью чашечного шлифовального круга (рис. 266, а). При заточке вспомогательной задней поверхности (рис. 266, б) фрезу сначала устанавливают так, чтобы ее вспомогательная режущая кромка занимала горизонтальное положение. Затем ось фрезы поворачивают в горизонтальной плоскости на величину вспомогательного угла в плане φ1 и одновременно наклоняют в вертикальной плоскости на торцовый задний угол α1. Заточка передней поверхности зуба фрезы производится как торцом тарельчатого шлифовального круга, так и периферией дискового круга. При заточке необходимо образовать заданные по чертежу величины углов φ, γ, и λ.

Заточка дисковых фрез

Заточка дисковых фрез по главной задней поверхности производится подобно заточке цилиндрических и концевых фрез чашечным кругом. Заточка по вспомогательной задней поверхности торцовых зубьев производится таким же способом, как и для торцовых фрез.

При заточке торцовых зубьев по передней поверхности затачиваемые зубья направлены кверху, а фрезы занимают вертикальное положение, когда фреза имеет простые зубья и наклонное - при заточке фрез с разнонаправленными зубьями. При этом угол наклона оси фрезы в вертикальной плоскости равняется углу наклона главной режущей кромки.

Заточка концевых фрез

Заточка концевых фрез с винтовым зубом осуществляется также вручную на универсально-заточных станках.

Заточка концевых фрез по главной задней поверхности производится так же, как и цилиндрических фрез торцовой поверхностью чашечного круга, при установке концевой фрезы в центрах. Заточка по вспомогательной задней поверхности осуществляется подобно торцовым фрезам чашечным кругом. В настоящее время выпускается полуавтомат модели ВЗ125 для заточки концевых фрез диаметром 14 - 50 мм передней и задней поверхностей.

Заточка фрез с затылованными зубьями

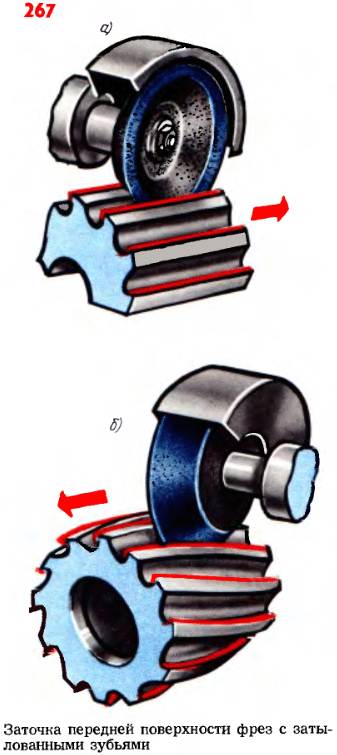

Фасонные фрезы с затылованным зубом затачиваются только по передней поверхности. При этом величина переднего угла и после заточки должна отклоняться от заданного значения не более чем на ±1°, так как изменение переднего угла вызывает искажения фасонного профиля.

Фрезы с прямыми канавками затачивают плоской стороной чашечного круга (рис. 267, а), а фрезы с винтовыми канавками - его конической стороной (рис. 267, б).

При отсутствии специальных заточных станков рекомендуется сначала шлифовать фрезу по спинке зуба с упором на переднюю поверхность (рис. 268, а), а затем затачивать переднюю грань с упором на спинку зуба (рис. 268, б), к которому фрезу прижимают вручную При заточке фрез с прямыми канавками упор устанавливают на столе станка, а при заточке фрез с винтовыми канавками -- на корпусе шлифавальной бабки.

|

|

|

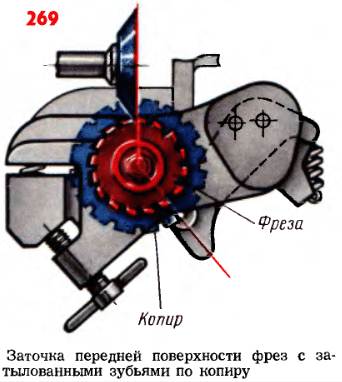

Чтобы после заточки режущие кромки имели минимальное биение, заточку рекомендуется производить по копиру, имеющему то же число зубьев, что и затачиваемая фреза (рис. 269). Износ затылованных фрез по задней поверхности допускается не более 0,5 - 0,75 мм. При большей величине износа.фрезу следует затачивать по всему профилю, что значительно удорожает стоимость заточки.

Заточка сборных фрез (фрезерных головок)

Индивидуальная заточка вставных резцов сборных фрез может быть произведена лишь на точиле с подручником или на универсально-заточном станке с креплением резца в трехповоротных тисках. При закреплении резцов в тисках во избежание образования трещин в пластинках в качестве амортизатора рекомендуется ставить прокладку из пористой резины между подвижной губкой тисков и вставным зубом. Каждый вставной резец торцовой фрезы затачивают окончательно с одной установки. При таком методе 'заточки износ шлифовального круга не влияет на точность заточки. Вращение круга при заточке твердосплавной пластинки должно быть направлено от основания к лезвию фрезы для избежания микровыкрашиваний в процессе заточки.

В промышленности применяются торцовые твердосплавные фрезы, ножи которых затачивают в сборе. Многогранные неперетачиваемые пластинки, применяемые в современных конструкциях сборных торцовых фрез, обрабатывают по ленточке и опорной плоскости.

Доводка фрез

Доводка рабочих граней зубьев фрез позволяет уменьшить неровность лезвий и поверхностей заточенного инструмента; устранить завалы поверхностей и придать инструменту более правильную геометрию и размеры; устранить поверхностные тонкие слои с прижогами и трещинами, возникшими при заточке. Наибольшее распространение получили алмазная и абразивная доводки. Алмазная доводка осуществляется алмазными кругами на керамической или бакелитовой связке; абразивная доводка - мелкозернистыми кругами из зеленого карбида кремния и пастой карбида бора, нанесенной на чугунные диски.

Доводке подвергают главным образом инструменты, оснащенные пластинками твердых сплавов и минералокерамикой, а также фрезы из быстрорежущих ванадиевых сталей на специальных доводочных станках. Так, например, алмазная доводка по ленточке многогранных неперетачиваемых пластинок осуществляется на специальном доводном станке модели ЗВ-20 в специальных кассетах; доводку опорной плоскости целесообразно производить на плоскошлифовальном станке в специальных кассетах дисковыми алмазными кругами.

Для повышения качества инструмента из быстрорежущих ванадиевых сталей (Р9Ф5, Р14Ф4 и др.) необходимо после абразивной заточки применять чистовую заточку и доводку алмазными кругами на керамической или бакелитовой связке. Алмазную доводу фрез из быстрорежущей стали Р18 рекомендуется применять лишь для прецизионных фрез.

Доводка твердосплавных инструментов алмазными кругами обеспечивает шероховатость поверхности более высокого класса чистоты по сравнению с заточкой кругами из зеленого карбида кремния и доводкой карбидом бора. При фрезеровании пластичных материалов с невысокой прочностью и сильным истирающим действием алмазная доводка позволяет увеличить стойкость в два - пять раз по сравнению только с заточкой кругами из зеленого карбида кремния. Это различие с увеличением скорости резания возрастает. При фрезеровании высокопрочных, твердых сталей и титановых сплавов, в особенности на пониженных скоростях резания и при использовании хрупких твердых сплавов, доводка алмазными кругами либо малоэффективна, либо проводит к снижению стойкости инструмента вследствие выкрашивания режущих кромок фрез.

|

|

|

Контроль фрез после заточки

Контроль фрез после заточки заключается в проверке геометрических параметров режущей части фрезы, биения фрезы и класса чистоты заточенных или доведенных поверхностей. Для контроля геометрических параметров фрез применяют ряд приборов.

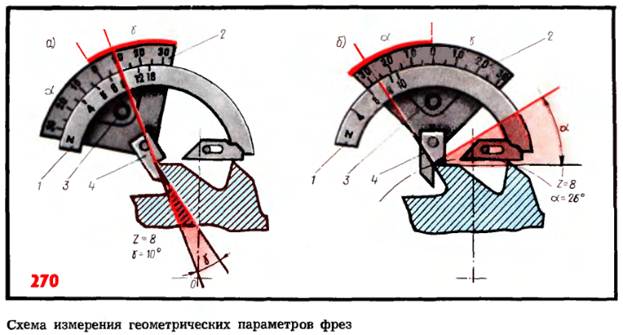

Основное требование, предъявляемое к этим приборам, - простота в эксплуатации и возможность пользования ими непосредственно на рабочем месте. На рис. 270 показаны схемы измерения переднего и заднего углов фрезы с помощью угломера. Угломер состоит из дуги 1 со шкалой, разделенной на риски, соответствующие числу зубьев измеряемой фрезы. Сектор 2 перемещается по дуге 1 и фиксируется в требуемом положении винтом 3. Сектор снабжен градусными шкалами, по которым производится отсчет величин углов: передних - по шкале v и задних - по шкале α. К сектору 2 прикреплена опорная линейка 4. Передний угол, как указывалось выше, измеряется в плоскости, перпендикулярной главной режущей кромки фрезы. Поэтому при измерении опорную линейку 4 угломера располагают в этой плоскости (главной секущей плоскости). В процессе измерения переднего угла (рис. 270, а) угломер накладывают на два соседних зуба фрезы, причем на один из зубьев угломер опирается опорной линейкой 4 по режущей кромке зуба фрезы, а на другой зуб - по передней поверхности зуба своей измерительной линейкой 1. Линейку 1 в пазу устанавливают по высоте в соответствии с размером прямолинейного участка на передней поверхности зуба. Сектор 2 угломера поворачивают до совмещения вертикальной грани измерительной линейки 1 (ножевая сторона) с передней гранью и в этом положении закрепляют винтом 3. Правильность установки измерительной линейки 1 относительно передней поверхности определяется на просвет. При правильной установке не должно быть зазора между ними. Отсчет производится по правой стороне сектора с надписью «передний угол» против штриха с отметкой, соответствующей числу зубьев данной фрезы (например, 6, 8, 10 и т. д.). Из рис. 270, а видно, что если, например, z=8, то v =10°, и т. д. Задний угол фрезы измеряют в плоскости, перпендикулярной оси фрезы. В связи с этим опорная поверхность линейки 4 угломера должна располагаться также в этой плоскости. Опорной линейкой 4 угломер опирается в режущую кромку зуба фрезы, а в другой зуб - по задней поверхности горизонтальной гранью измерительной линейки 1. Сектор 2 угломера поворачивается до «беззазорного» совмещения задней поверхности с измерительной гранью линейки, определяемого также на просвет. Отсчет в этом случае производится по левой стороне сектора с надписью «задний угол» также против штриха с отметкой, соответствующей числу зубьев фрезы. В случае, показанном на рис. 270, б, при z=8, а=27°. Погрешность угломера составляет примерно 1°30'.

Контроль биения зубьев фрез осуществляется с помощью индикатора в тех приспособлениях, где они затачиваются, в центровых бабках или в специальных приспособлениях.

Фрезы, у которых посадочным местом является отверстие, при контроле устанавливают на горизонтальной или вертикальной оправке. Фрезы с цилиндрическим или коническим хвостовиком при контроле устанавливаются либо в направляющей призме, либо в приборе для контроля биения рабочей части концевых инструментов. Биение проверяют по цилиндрической поверхности зубьев, по торцовым зубьям, по угловым кромкам и по опорному торцу. Проверку биения фрезы производят после установки ее на оправку или на шпиндель фрезерного станка.

Проверку качества заточки или доводки производят внешним осмотром с помощью лупы. Режущие кромки фрез должны быть острыми, без зазубрин и выбоин. Наличие трещин на пластинках твердого сплава определяют, пользуясь лупой или смачиванием пластин керосином или обдуванием их песком. В этом случае при наличии трещин выступает керосин.

2015-03-08

2015-03-08 7712

7712