Несмотря на кажущуюся простоту подземного сжигания угля, эта безлюдная технология получения энергии так и осталась в стадии эксперимента, хотя к решению этой проблемы были привлечены значительные материальные и людские ресурсы.

Как известно, «практика — критерий науки», т.е. чтобы наука была достоверной, она должна сводиться к опыту, но познание не должно останавливаться только на опыте. В целях науки опыт должен быть упорядочен, проверен, объединен, исправлен и дополнен с помощью мышления.

На наш взгляд, отработка целиков угля, а также забалансовых запасов шахтного поля пологих угольных пластов с помощью ПСУ, когда процесс горения угольного пласта осуществляется с помощью скважин, пробуренных с поверхности, оказалась неэффективной из-за невозможности управления фронтом горения и сдвижением массива горных пород.

Поэтому для отработки методом ПСУ необходимо шахтное поле тщательно готовить. Приоритет применения данной технологии, в первую очередь, должен быть отдан крутонаклонным крутым пластам. Описанная выше технология позволяет на благо использовать горное давление. Огневой забой по мере перемещения создает дополнительные поверхности, обеспечивая устойчивость процесса горения, а восходящее движение воздуха осуществляется за счет тепловой депрессии.

|

|

|

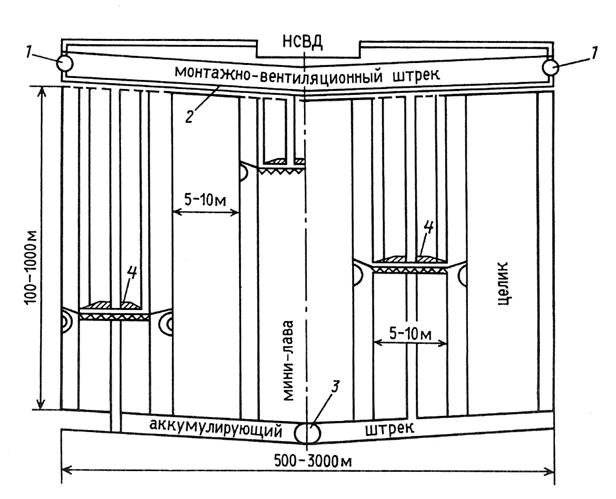

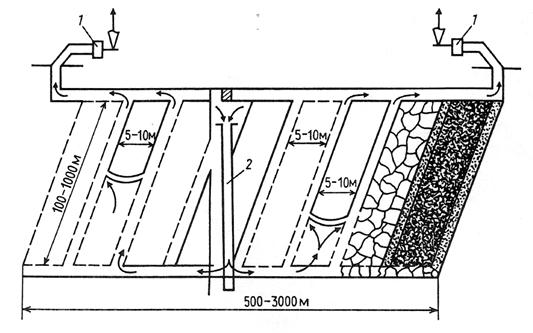

Данная схема (рис. 6.1) предполагает отработку крутого угольного пласта, подготовка которого ведется независимыми блоками. Вскрытие блока осуществляется двумя шурфами 7, которые служат для прокладки технологических трубопроводов, связывающих поверхность с подземным поточным технологическим комплексом. Шурфы между собой соединяются монтажным вентиляционным штреком 2, который предназначен для монтажа гидроагрегатов и прокладки технических трубопроводов. Готовящийся к отработке блок имеет размеры по простиранию до 3000 м и по падению до 1000 м, в зависимости от горногеологических условий. На поверхности монтируется насосная станция высокого давления (НСВД), от которой вода под давлением 50—100 МПа подается в став, который смонтирован в монтажно-вентиляционном штреке.

В центре блока с поверхности с помощью стволопроходческого агрегата проходится пульпоствол 3, управление агрегатом осуществляется с поверхности. От пульпоствола к границам блока проходятся под углом 6—8°, для обеспечения самотечного безнапорного транспорта пульпы, два аккумулирующих штрека. Важнейшая особенность безнапорного гидротранспорта заключается в том, что удельный расход воды при предельном нагружении потока минимален.

Размеры блока в зависимости от горно-геологических условий и характера вмещающих пород кровли и почвы могут достигать по простиранию от 0,5 до 3 км, а по падению — от 100 до 1000 м.

|

|

|

Рис.6.1. Технологическая схема подготовки и отработки крутого угольного

Рис.6.1. Технологическая схема подготовки и отработки крутого угольного

пласта мини-лавами

Подготовку выемочного блока производят путем проведения гидротурбинной установкой двух скважин на всю наклонную высоту горизонта. Полученные таким образом заходки отрабатываются гидродинамическими тонкоструйными агрегатами. При этом скважины служат одновременно для спуска пульпы и направляющих агрегата. Отработку угольного пласта производят длинными столбами по падению тонкоструйным гидроагрегатом 4, при этом ширина заходки (мини-лавы) в зависимости от горно-геологических условий составляет от 5 до 10 м. В связи с тем, что выемка угля производится гидравлическим агрегатом без крепления выработанного пространства, то между мини-лавами оставляется целик угля от 5 до 10 м.

По мере отработки мини-лавы гидравлическим агрегатом с поверхности технологического комплекса по трубам подается быстротвердеющая закладка за специально смонтированную опалубку, которая составляет единый комплекс с гидроагрегатом и перемещается вслед за его подвиганием.

По мере выемки полезного ископаемого с поверхности земли или с горных выработок по трубопроводам подается бетонная смесь за скользящую опалубку, которая по мере подвигания очистного забоя также перемещается, а в выработанном пространстве формируется полоса из быстротвердеющего раствора. А между закладкой и массивом формируется воздухоподающая печь для дальнейшей отработки угольного пласта. Параметры бетонной смеси в средних условиях:

состав (Ц:П:Щ)…………………………………………..1:2:2

осадка конуса, м…………………………………………6—8

водоцементное отношение……………………………...0,5—0,6

расход цемента, кг/м3…………………………………....450—500

марка цемента……………………………………………400

|

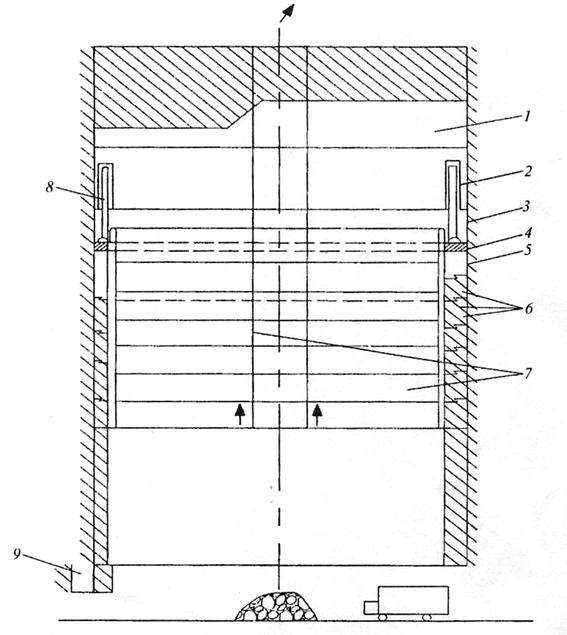

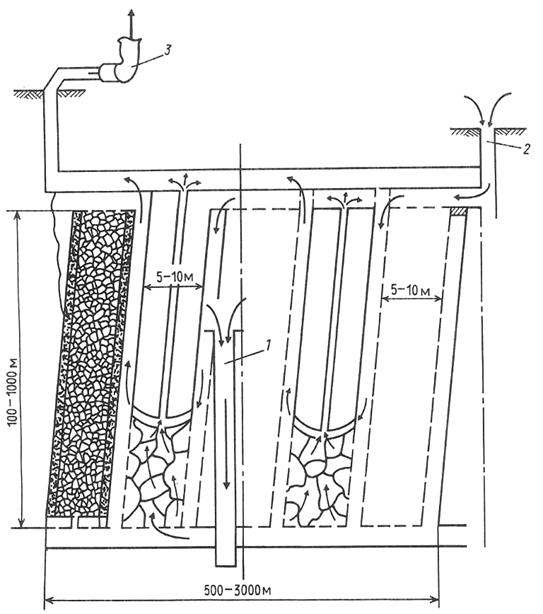

Для возведения монолитно-прессованной обделки используют опалубку, перестановщик опалубки и бетоноукладочное оборудование (рис. 6.2).

Рис. 6.2. Возведение монолитно-прессованной обделки:

1 — ножевая часть щита; 2 — гидродомкрат; 3 — хвостовая часть щита; 4 — прессующее кольцо; 5 — прессуемая порция бетонной смеси; 6 — уложенный (опрессованный) бетон;

7 — секция опалубки; 8 — шток домкрата; 9 — лава

Ширина закладочной полосы 5 составляет от 0,5 до 1,0 м, которая при выемке гидроагрегатом предохраняет породы кровли от самообрушения. Если в процессе выемки произойдет незначительное обрушение кровли, то, попадая на конусную поверхность агрегата, куски породы вместе с пульпой будут транспортированы по скважине в аккумулирующий штрек.

При размере блока по простиранию 3000 м, по падению 1000 м и мощности пласта 1 м запасы угля, подлежащие выемке тонкоструйными агрегатами, составят около 2 млн. т, а остальные 50 % будут подготовлены для последующего его сжигания. Запасы угля в одной мини-лаве при мощности пласта 1 м составят 14000 т.

В связи с тем, что предлагаемая технологическая схема обработки тонкого угольного пласта ведется без постоянного присутствия человека в шахте, выдачу водоугольной смеси по пульпостволу производят с помощью эрлифтного подъема, который надежен и прост в конструкции.

В данной схеме человек присутствует только на монтажно-вентиляционном штреке для осмотра и ремонта оборудования. Для бурения скважин применяют реактивные турбобуры. В процессе бурения возможно применение двух типов забойных агрегатов: РТБ 5МЗ-1020, РТБ 10-1560.

Техническая характеристика агрегатов РТБ для бурения скважин большого диаметра приведена в табл. 6.1.

Основным узлом агрегата РТБ является турбобур ТI2РТ-9.

Размеры турбобура: длина 8800 мм, диаметр корпуса 240 мм, диаметр насаженного кольца на корпусе 280 мм. Масса турбобура 2250 кг.

|

|

|

Турбина турбобура — реактивная, осевая, с профилированными лопатками. Число лопаток — 32, радиальная высота лопатки 22 мм, осевая высота лопатки 16,5 мм, средний диаметр турбины 160 мм, высота ступени 46 мм, номинальный люфт турбины 10 мм.

Рабочая характеристика турбобура ТI2РТ-9 представлена в табл. 6.2.

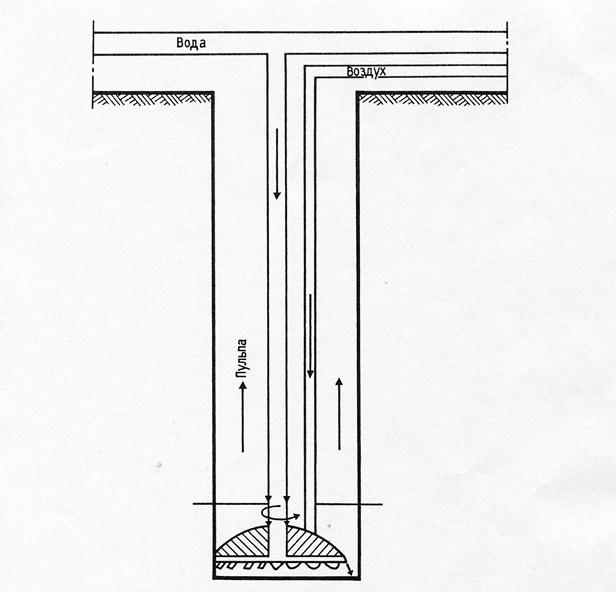

Бурение направляющих скважин для агрегата можно производить механогидравлическим способом. Исполнительный орган выполнен в виде литого полупара. На исполнительном органе смонтированы сопла, которые расположены относительно друг друга под углом 90° и относительно плоскости пласта под углом 30—45°. На торцах смонтированы тонкоструйные форсунки под углом 85°, которые формируют забой скважины. Это позволяет пульпе свободно выходить между стенками скважины и исполнительным органом. Для выноса пульпы на поверхность в исполнительный орган подается сжатый воздух (рис. 6.3).

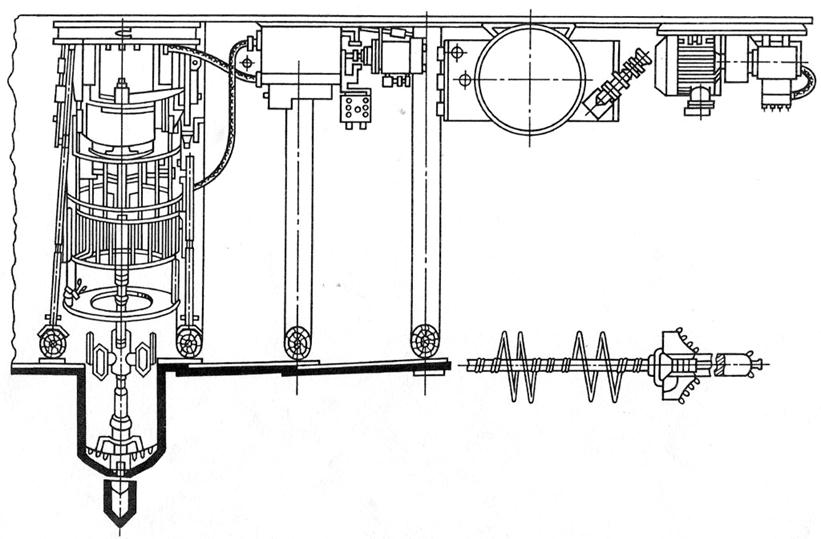

Буровой станок БГА4М (рис. 6.4) предназначен для бурения и разбуривания скважин по углям любой крепости, в том числе имеющим породные прослойки мощностью до 0,2 м, крепостью до 5 по шкале М.М. Протодьяконова и включения колчедана. Бурение скважины производится в пластах крутого, наклонного и пологого падения снизу вверх из основных и вспомогательных горных выработок. Глубина скважины при угле наклона от 0 до 45° к горизонту — до 60 м, при угле наклона от 45 до 90° — до 150 м. Разбуривание скважин на большой диаметр производится при обратном ходе сверху вниз (только на пластах крутого падения). Буровой станок предназначен для работы в умеренном климате.

Таблица 6.1

| Шифр агрегата | Диаметр скважины, мм | Диаметр долота, мм | Кол-во одновременно работающих турбобуров | Тип турбобура | Забойная мощность агрегата, кВ | Расход рабочей жидкости (общ.), л/с | Размер агрегата в сборке, мм | Масса агрегата с грузами, кг | |

| длина | диаметр грузов | ||||||||

| РТБ5МЗ | ТI2РТ-9 | 4,3 | |||||||

| РТБIO-1560 | ТI2РТ-9 | 4,3 |

Таблица 6.2

| Расход рабочей жидкости, л/с | Частота вращения вала турбобура при максимальной мощности, об/мин | При работе на воде = 1 г/см3 | При работе на глинистом растворе =1,2 г/см3 | ||||

| максимальная мощность, кВт | момент при максимальной мощности, Н∙м | перепад давления, кг/см2 | максимальная мощность, кВт | момент при максимальной мощности, Н∙м | перепад давления, кг/см2 | ||

|

Рис. 6.3. Механогидравлический способ бурения направляющих скважин

|

|

|

Буровой станок выпускается в двух видах:

♦ БГА4М — для бурения под углом от 45 до 90° (вертикальное бурение);

♦ ЕГА4М-01 — для бурения под углом от 0 до 45° (горизонтальное бурение).

Станок БГА4М состоит из следующих основных сборочных единиц: бурового станка, насосной станции, комплекта бурового инструмента, стоек, насосной установки и станции управления. Буровой станок предназначен для передачи вращательного движения буровому инструменту и удержания его во время монтажа и демонтажа бурового става. Станок состоит из редуктора, параллелей, бурового станка и двух гидроцилиндров. Насосная станция осуществляет функции механизма подачи, а насосная установка — подачу воды к забою скважины для подавления пыли. Для бурения скважин буровой станок раскрепляется стойками между почвой и кровлей.

Рис. 6.4. Буровой станок БГА4М

Управление бурением осуществляется с пульта управления, расположенного на насосной станции. Скорость подачи регулируется автоматически в зависимости от нагрузки двигателя вращателя. Скорость подачи зависит от крепости разрушаемого угля. Приводом вращателя бурового инструмента служит электродвигатель ВРП160М4 (18,5 кВт). Буровой инструмент, являющийся исполнительным органом машины, поставляется со станком в одном из двух вариантов: для бурения и разбуривания скважин под углом к горизонту от 45 до 90°; для бурения скважин под углом к горизонту от 0 до 45°. Буровой инструмент для бурения от 45 до 90° состоит из забурников, расширителя прямого хода, расширителей обратного хода, опорных фонарей и буровых штанг. Буровой инструмент для бурения от 0 до 45° состоит из забурника, расширителя, шнеков и опорных штанг.

По особому заказу станок может комплектоваться электрооборудованием мощностью 13—15 кВт, с частотой вращения ротора 1000 об/мин.

Отработка мини-лавы гидроагрегатами по падению заканчивается на расстоянии 3—5 м от аккумулирующего штрека. Оставшаяся пачка угля служит в дальнейшем предохранительным целиком для обеспечения гидравлической закладки выработанного пространства.

После окончательной отработки блока гидравлическими агрегатами оставшиеся 50 % запасов угля отрабатываются огневым способом.

|

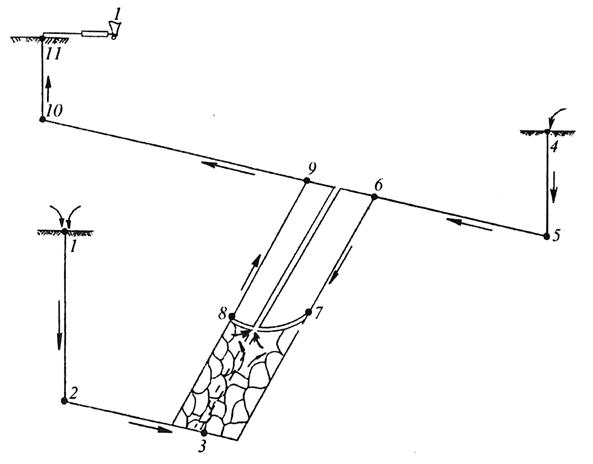

По окончании отработки каждой мини-лавы для обеспечения последовательности отработки выемочного поля и оптимального распределения поступающего воздуха устанавливаются перемычки из несгораемого материала. Выемочное поле по простиранию делится на два крыла относительно продуктивных шпуров (рис. 6.5), а в центре каждой мини-лавы бурят скважины на всю наклонную высоту этажа для придания стабильности процесса горения.

Рис. 6.5. Технологическая схема подземного сжигания угля:

1 – шурфы; 2 – воздухоподающий ствол

Перед началом розжига устанавливают перемычки по аккумулирующему штреку для исключения возможности укорачивания свежей струи воздуха, потому что отработку оставшихся запасов угля подземными генераторами ведут с флангов блока. Воздух к очагу горения поступает через воздухоподающий ствол 2, аккумулирующий штрек, далее поднимается вверх через выработанное пространство и примыкающую к целику угля скважину. После очага горения высокотемпературный газ поступает в котел-утилизатор, который всасывается дымососом ДН-17, установленным в продуктивном шурфе 1.

Возможен и второй вариант технологической схемы сжигания оставшихся запасов угля (рис. 6.6).

В данном варианте воздух к очагу горения поступает комбинированным способом — ствол 1, выработанное пространство и через фланговый воздухоподающий шурф 2.

Рис. 6.6. Технологическая схема сжигания оставшихся запасов угля

Для расчета мощности теплоэнергетической установки применяем наиболее мощный из всех существующих дымососов 3 — дымосос ДН17.

Техническая характеристика ДН17

Производительность.................................................................................. 108 м3/ч

Номинальный напор.................................................................................. 8000—9000 Па

Подача воздуха номинальная.................................................................. 30 м3/с

Максимальная подача воздуха............................................................... 41 м3/с

Для сгорания 1 кг угля необходимо 9,56 м3 воздуха, следовательно, при номинальной подаче воздуха 30 м3/с будет сгорать 3,1 кг угля в секунду. С учетом различного рода утечек воздуха принимаем производительность одной мини-лавы 260 т/сут. С учетом теплоты сгорания 6000—7000 ккал/кг, мощность теплоэнергетической установки составит 12—15 Гкал/г. При производительности процесса подземной газификации угля 260 т/сут можно приблизительно определить скорость перемещения фронта горения мини-лавы из выражения

V=260/(SРт),

где S — площадь поперечного сечения области горения; Р — плотность угля (1,2—1,3 т/м3); т — мощность пласта, м.

При длине мини-лавы 5—10 м скорость подвигания фронта горения составит 20 м/сут. Из опыта отработки установлено, что чем меньше величина, тем более устойчивый процесс горения. При данной технологической схеме создаются благоприятные условия по поддержанию устойчивого фронта перемещения подземного генератора, так как опорное горное давление постоянно раздавливает призабойное пространство, увеличивая тем самым площадь обнажения пласта.

Более целесообразной будет отработка запасов угля по схеме рис. 6.6, подготовленных столбами по восстанию, с центрально-одноосным расположением вскрывающих выработок (воздухоподающий ствол и фланговый шурф, продуктивный шурф). В данном варианте свежий воздух будет поступать к области горения по направляющей скважине и частично через выработанное пространство, что уменьшит общее аэродинамическое сопротивление системы — воздухоподающие и газоотводящие выработки, а также огненный канал, образованный в результате процесса горения угля. Схема для определения аэродинамических параметров системы «углегаз» представлена на рис. 6.7.

Максимальная депрессия рассчитывается для второго варианта технологической схемы.

Исходные данные для расчета:

♦ подача воздуха при t = 20° равна Q = 30 м /с; глубина воздухоподающего ствола Н 1–2 = 250 м; глубина продуктивных шурфов Н 4–5, 10–11 = 45 м, d = 2,5 м; длина монтажно-вентиляционного штрека L 5-10 = 1000 м; длина направляющих скважин L = 1000 м;

♦ диаметр направляющих скважин d = 500 мм;

♦ длина аккумулирующего штрека L 2-3 = 500 м;

♦ длина мини-лавы L 6–9 = 10÷15 м.

Рис. 2.26. Схема к определению параметров системы «углегаз»:

1—11 —точки сопряжения горных выработок

2015-03-20

2015-03-20 1730

1730