В настоящее время добыча угля в России осуществляется преимущественно подземным способом. С переходом на глубокие горизонты условия разработки угольных пластов ухудшаются, что сопровождается снижением технико-экономических показателей. Несмотря на огромные усилия по разработке средств комплексной механизации очистных работ, производительность труда остается низкой, а условия труда, вследствие большой газоносности пластов и высокой температуры, значительного пылеобразования и других отрицательных факторов, остаются тяжелыми.

Негативным фактором является высокий уровень потерь запасов угля, которые не могут быть добыты в настоящее время традиционными способами по технологическим и экономическим соображениям. Это связано в основном с высокой нарушенностью, пожароопасностью, выбросоопасностью и обводненностью месторождений.

Одним из способов геотехнологической отработки угольных пластов является способ подземного сжигания углей (ПСУ), предусматривающий отработку брошенных в шахтах запасов угля при всасывающем способе подачи воздуха в очаг горения с получением на поверхности тепловой энергии, разработанный в МГИ под руководством академика В.В. Ржевского.

|

|

|

Подземное сжигание угля (ПСУ) — технология, предусматривающая доработку путем сжигания оставленных в недрах после традиционной технологии запасов угля и получение на поверхности различных видов энергоносителей: горячей воды, пара, а на их основе электроэнергии.

Технология ПСУ как производственный процесс включает вскрытие, подготовку, розжиг и ввод в эксплуатацию подземного теплогазогенератора, управление процессом сжигания для обеспечения наибольшей полноты сгорания угольных блоков и стабильной работы в отношении тепловой мощности.

Область применения технологии подземного сжигания угля: запасы технологических целиков, оставленных в недрах на закрытых шахтах или отработанных горизонтах; запасы, оставленные ввиду особой сложности их разработки (нарушенные, пожароопасные пласты, выбросоопасные и удароопасные зоны на отработанных шахтопластах); запасы, отнесенные к забалансовым по качеству, мощности или геологическим условиям.

Утилизация физического тепла, извлекаемого из угля, производится с помощью теплообменных аппаратов, работающих в широком диапазоне температур: высокотемпературном (600—800 °С), среднетемпературном (400—600 °С) и низкотемпературном (150— 400 °С). В зависимости от температуры исходящего газа могут быть получены горячая вода, пар, электроэнергия (рис. 5.1.1).

Технология ПСУ полностью исключает присутствие людей под землей в процессе эксплуатации участков, что важно в экологическом и социальном аспекте. Наличие оставленных в недрах запасов угля во всех регионах страны и их полезное использование существенно расширят базу малой энергетики.

|

|

|

5.2. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПОДГОТОВКИ ОТРАБОТАННЫХ УЧАСТКОВ К ПОДЗЕМНОМУ СЖИГАНИЮ

На первом этапе разработки технологических схем использования их для подземного сжигания угля доминирующим фактором было максимальное использование уже имеющихся на участке горных выработок, что позволяет с наименьшими затратами осуществлять применение технологии. Одним из первоначальных вариантов была принципиальная схема, представленная на рис. 5.2.1.

В соответствии со схемой I горение угля предполагалось осуществлять по штрекам 1 и 2 на всю длину столба.

Анализируя схему I, можно видеть, что при начальных скоростях воздуха V = 2÷4 м/с отсутствуют условия, при которых возможна аккумуляция тепла в 1-м блоке, т.е. распространение пойдет по всей длине выработки. В этом случае возможно развитие огневого забоя под входящей скважиной и основная масса угля останется невыгоревшей.

С целью создания лучших условий аккумуляции тепла в 1-м блоке предложены схемы II, III. В схеме III розжиг осуществляется с помощью ВМП, который подает необходимое количество воздуха в тупиковую часть выработки, при этом большая часть тепла аккумулируется в первом блоке. В обеих этих схемах вынос теплоносителя (продуктов сгорания) осуществляется по штреку № 2.

Отличие схем IV, V заключается в том, что в период розжига развитие огневого забоя идет по всему контуру 1-го блока, что ускоряет время его сгорания. После прогорания перемычки огневой забой снова может распространяться аналогично вышесказанному, но уже вокруг 2-го блока. Таким образом, при соответствующем управлении скоростью движения окислителя сгорание угля осуществляется поблочно.

Анализируя схемы I - V, можно видеть, что все они обладают одним общим и наиболее существенным недостатком: при сжигании всех блоков необходимо весь воздух для горения угля подавать через всю длину выработанного пространства.

Его сопротивление растет, при этом значение депрессии, развиваемое дымососом, возрастает, а количество газов резко снижается. Практически это означает, что для определенного типа дымососа, в зависимости от его мощности, существует предельный размер длины блока угля, который может быть сожжен с его помощью.

|

Еще большим недостатком обладают схемы, в которых предусматривается рассредоточенная подача воздуха. Например, схема, в которой для рассредоточенной подачи воздуха используются перемычки в сбойках с разным сечением вентиляционных окон.

Анализ схемы показывает, что она представляет собой диагональное соединение, при котором подача воздуха по сбойкам вообще не будет осуществляться. Схемы такого типа крайне неустойчивы в управлении, т.е. при изменении сечения в одном из мест (например, при выгорании) все воздухораспределение меняется. Это может привести к выгоранию угля участками или к развитию очагового сгорания в нежелательных местах. Недостатком этой схемы является также и то, что при ее реализации стоимость подготовительных работ значительно возрастает.

Неуправляемость горения угля может быть причиной возникновения очагов горения в газоотводящих выработках и при стволах, что может являться причиной выхода их из строя.

Таким образом, анализ проведенных схем вентиляции участков «углегаз» показывает, что им свойственен общий недостаток:

♦ увеличение депрессии и снижение расхода теплоносителя в период эксплуатации участка;

♦ неуправляемость вентиляционной схемой участка.

Следует рассмотреть возможность использования схем вентиляции участков «углегаз» с использованием двух дымососов, один из которых работает в бутерном режиме, т.е. на нагнетание.

|

|

|

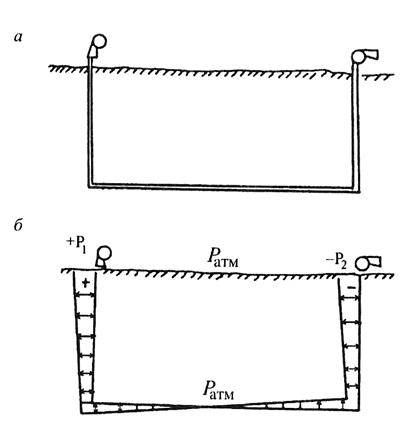

На рис. 5.2.2, а представлена принципиальная схема работы дымососов в этом режиме.

Использование таких схем может быть осуществлено только в случае одинаковой по производительности и развиваемой депрессии дымососов. Если их характеристики отличаются, один из них будет являться дополнительным сопротивлением, что приведет к снижению общей депрессии и расхода газа при увеличении затрат на электроэнергию. В этом случае становится очевидной нецелесообразность их экономического использования.

При равенстве характеристик дымососов существуют преимущества их использования, и прежде всего в том, что возможно использование в вентиляционной сети участка менее мощных и дорогостоящих дымососов.

Следует учитывать, что бутерное использование дымососов ограничивает область их применения, т.к. при их работе существует участок выработанного пространства с давлением, большим и равным атмосферному (рис. 5.2.2, б). И если участок «углегаз» будет эксплуатироваться рядом с действующей шахтой, имеющей свою вентиляцию, возможно проникновение вредных газов в действующие горные выработки этой шахты.

В ряде проектов вентиляции участка «углегаз» планируется использование трех и более дымососов на одну вентиляционную сеть. Дымососы предполагается установить на флангах шахтного поля.

Анализ этой схемы показывает, что она является сложным диагональным соединением, а наличие в ней трех источников тяги делает ее вообще неуправляемой.

Рис. 5.2.2. Принципиальная схема работы дымососов:

а — условная схема с двумя дымососами; б — распределение давления на участке

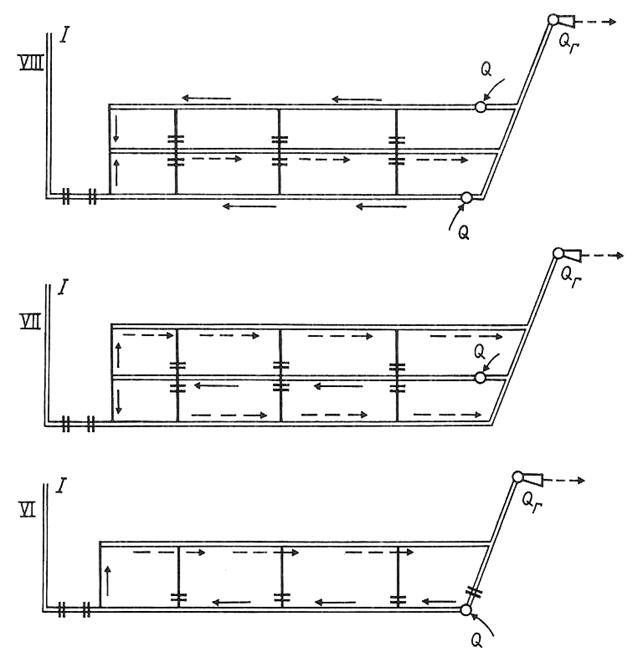

На рис. 5.2.3 представлены схемы отработки участка «углегаз» обратным ходом. Особенностью схемы VI является то, что воздух поступает по стволу I и, омывая огневой забой, уже в виде теплоносителя поступает по штреку на газоотводящий ствол. Связь между воздухоподающими и газоотводящими выработками исключается с помощью огнестойких перемычек.

|

|

|

Отличием схемы VII, представленной на рисунке, является то, что при этой схеме возможно получение тепла от двух огневых забоев (1,2), которые работают параллельно.

Схема VIII допускает большие возможности управления процессом горения огневых забоев путем уменьшения подачи воздуха по соответствующему стволу.

Все три схемы, представленные на рис. 5.2.3, обладают тем достоинством, что независимо от длины столба угля, отрабатываемого по технологии «углегаз», депрессия и расход газов будут постоянными. Это обеспечивается тем, что длина огневого забоя будет практически постоянной и определяется шириной блока между оконтуривающими выработками.

Эти схемы обеспечивают более полное выгорание угля в нарезанном блоке, а также плавную посадку кровли вслед за подвиганием огневого забоя.

Рис. 5.2.3. Схемы отработки участка «углегаз» обратным ходом

На настоящем этапе исследования технологии «углегаз» еще нет достоверных сведений о количестве окислителя, т.е. воздуха, которое обеспечивает удержание огневого забоя в заданных пределах по длине выработки. При избытке окислителя возможен уход огневого забоя к стволу, что может вызвать преждевременную нагрузку не только газоотводящих выработок, но и самого продуктивного ствола. Обратная картина может наблюдаться при недостатке окислителя. В этом случае огневой забой может пойти навстречу кислороду, т.е. к воздухоподающим выработкам. В том и другом случае это является аварийной ситуацией.

Возможность такой ситуации при использовании схем VI, VII, VIII не исключена, хотя и с меньшей вероятностью, чем при других схемах.

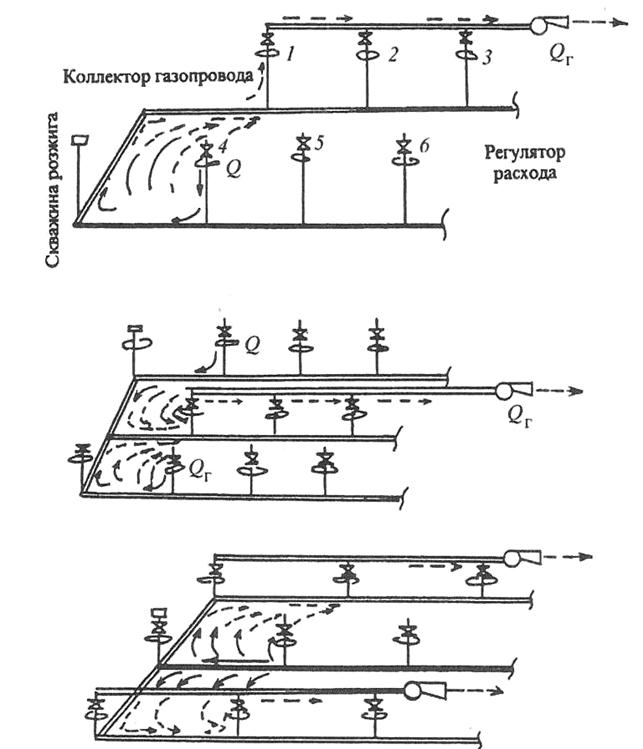

На рис. 5.2.4 представлены схемы, исключающие вышеотмеченные недостатки. Особенностью схем является то, что газоотводящие выработки с определенным шагом соединены с помощью скважин (стволов) с наземным газовым коллектором. Такие же скважины и с таким же шагом имеют воздухоподающие выработки. Все скважины имеют возможность регулировки расхода газа или воздуха.

Рис. 5.2.4. Рациональные схемы подачи воздуха

Работа схем принципиально отличается от вышеприведенных, более того, при наличии регулирующих устройств на скважинах 1 — 6 можно полностью управлять процессом горения. Например, при открытых регуляторах 1 и 4 и всех остальных закрытых воздух поступает через скважину 4 к огневому забою Q г. Далее теплоноситель (открыт регулятор 7) попадает через эту скважину, через наземный коллектор к дымососу. При этом, т.к. скважины 1 и 2 закрыты, горячие газы не попадают в эти выработки до конца отработки блока и они не будут подвергаться термическому и коррозийному воздействию. В случае увеличения скорости подачи воздуха или его снижения выход области горения блока за скважины 1, 4 исключен. После полного выгорания этого блока, при открытии скважин 2 и 5 и закрытии 1, 4, процесс повторится, но в контурах следующего блока.

2015-03-20

2015-03-20 1365

1365