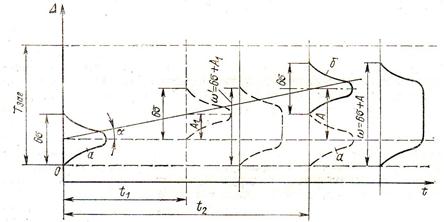

Для обеспечения требуемой точности обработки партии заготовок недостаточно правильно рассчитать и осуществить настройку станка. Под влиянием переменных систематических погрешностей, связанных с износом и затуплением режущего инструмента и нагреванием элементов системы, в процессе обработки происходит смещение поля рассеяния размеров заготовок внутри поля допуска из положения а в положение б и через некоторый промежуток времени t1 обработки возникает опасность выхода части заготовок за пределы поля допуска. Для предотвращения появления брака через определенный, промежуток времени t2 необходимо произвести поднастройку (подналадку) станка.

Поднастропкой (подналадкой) станка называется процесс восстановления первоначальной точности взаимного расположения инструмента и обрабатываемой заготовки, нарушенного в процессе обработки партии заготовок.

При обработке валов для компенсации влияния износа резца (вследствие его затупления и увеличения упругих отжатий в технологической системе) производят перемещение резца на величину, равную половине смещения вершины кривой рассеяния (»А/2), вызванного воздействием переменных систематических погрешностей.

|

|

|

В результате такой поднастройки поле рассеяния размеров заготовок возвращается из положения б в положение а и опасность появления брака устраняется. (рис. 4.8)

Рис. 4.8. Влияние переменных систематических погрешностей на форму и положение кривой рассеяния

Для предотвращения появления брака важно своевременно установить момент требуемой поднастройки и продолжительность обработки заготовок между поднастройками. В условиях крупносерийного производства этот момент выявляется посредством систематических замеров обработанных заготовок. Особенно успешно момент поднастройки определяется при использовании статистического контроля точности обработки.

Путем сокращения периодов работы станка между поднастройками можно уменьшить колебания размеров заготовок данной партии, т. е. в определенных границах повысить точность их обработки.

Однако поднастройка станка, осуществляемая в обычных условиях серийного производства рабочим-настройщиком вручную, требует остановки станка и прекращения обработки заготовок на весь период поднастройки, продолжительность которой может быть довольно значительной. Очевидно, что при сокращении периодов работы станка между поднастройками увеличиваются простои станков и снижается общий выпуск продукции.

С точки зрения повышения производительности оборудования следует стремиться к уменьшению простоев при настройке и поднастройке, а следовательно, к увеличению продолжительности работы станка между поднастройками. При заданной точности обработки заготовок этого можно достигнуть за счет повышения размерной стойкости режущего инструмента, что приведет к уменьшению утла а, характеризующего скорость износа и затупления режущего инструмента, и связанной с ней скорости смещения кривой рассеяния относительно поля допуска. Однако размерная стойкость режущего инструмента лимитируется свойствами инструментальных материалов и от настройки станка практически не зависит.

|

|

|

Устранение возникшего противоречия между требованиями повышения точности (сокращение продолжительности работы станка между поднастройками) и производительности (уменьшение простоев станков и увеличение продолжительности их работы между поднастройками) достигается путем автоматизации контрольных измерений обрабатываемых заготовок и самого процесса поднастройки. Для этих целей применяются различные устройства так называемого активного контроля, получившие наименование автоподналадчиков.

При применении автоподналадчиков момент необходимой поднастройки в большинстве случаев определяется в период работы станка без его остановки путем отсчета машинного времени или фактического пути резания, или устанавливается с помощью регулярных измерений истинных размеров обрабатываемых заготовок контактными или бесконтактными измерительными устройствами. В первом случае через определенные, заранее установленные промежутки времени автоподналадчик дает исполнительным органам станка сигнал для перемещения инструмента на определенную величину, компенсирующую влияние переменных систематических погрешностей. Эта величина зависит от средней интенсивности износа и затупления инструмента.

Конструкция автоподналадчиков этого типа довольно проста и надежна, однако их можно использовать только при условии высокой степени однородности размеров, свойств материалов исходных заготовок и качеств режущего инструмента (стойкости). В противном случае точность обработки заготовок получается низкой.

Большой эффект дает указанный метод при подналадке шлифовальных станков, когда колебания интенсивности износа и затупления инструмента, связанные с непостоянством твердости заготовок и нестабильностью стойкости инструментов, могут быть компенсированы за счет соответствующей размерной правки абразивного круга. В этом случае при каждой поднастройке после перемещения абразивного круга на заготовку производится его правка алмазным карандашом, жестко установленным на точном расстоянии от оси вращения обрабатываемого изделия, соответствующем радиусу обработки. По этому принципу строятся, в частности, автоподналадки станков для внутреннего шлифования колец шариковых подшипников.

Обеспечение автоподналадчиков очень точным и надежным устройством для своевременной подачи сигнала и осуществления малого перемещения инструмента для поднастройки станка повышает их стоимость. Вследствие этого применение автоподналадчиков указанного типа рентабельно лишь в условиях крупносерийного и массового типа производства.

Общей трудностью создания устройств автоматического контроля является необходимость осуществления малых перемещений инструмента в момент поднастройки. Для обеспечения стабильной точности размеров заготовок в пределах сотых долей миллиметра при автоподналадке приходится перемещать инструмент на величину, измеряемую тысячами долями миллиметра. Инерционность масс соответствующих узлов станков, значительные силы трения в их подвижных сопряжениях и недостаточная точность существующих передач весьма усложняют задачу создания точных и надежных систем автоматического регулирования обрабатываемых размеров по выходным данным (т. е. по данным замеров обработанных заготовок). Это является одной из серьезных причин, ограничивающих применение этих систем в условиях обычного серийного производства.

2015-04-12

2015-04-12 2432

2432