Если при дефектации корпусных деталей арматуры обнаружены дефекты – они подлежат исправлению. Метод устранения дефекта указывается в нормативно-технической документации и зависит от вида, размеров и места его расположения.

Так чрезмерный износ посадочных поверхностей неразъемных корпусных деталей может быть устранен механическим способом – расточкой отверстия с последующей установкой ремонтной втулки.

Недопустимые дефекты посадочных поверхностей разъемных корпусных деталей (корпус-крышка и т.д.) могут быть устранены наплавкой с последующей механической обработкой.

Если на поверхности литой детали после удаления дефекта глубина выборки не превышает 10% от толщины стенки, то производится зачистка кромок с обеспечением плавного перехода к основной поверхности без последующей заварки и без согласования с заводом-изготовителем.

На необрабатываемых поверхностях основного металла корпусных деталей допускаются без исправления следующие дефекты:

Раковины глубиной и диаметром от 3÷5мм, но не более 10% толщины стенки и в количестве не более 2шт. Раковины глубиной и диаметром до 3мм – не более 8 шт. На площади, равной 1000см2, расстояние между дефектами не менее 50мм. Поверхностно-ситовидная пористость, выступы, впадины глубиной до 5% толщины стенки, но не более 5мм, протяженностью до 200мм, местные выборки мелких поверхностных дефектов глубиной до 5% толщины стенки, но не более 5мм.

|

|

|

Выборку дефектов можно производить разными способами:

Ø механическим (абразивным инструментом, резанием, вырубкой с последующей шлифовкой);

Ø воздушно-дуговой или плазменно-дуговой (с последующей механической обработкой).

Выборку трещин выполняют следующим образом:

Ø зачищают дефектную поверхность механическим способом;

Ø определяют границы трещин (травлением, цветной дефектоскопией) и рассверливают ее концы;

Ø удаляют дефектный металл с помощью слесарного и абразивного инструмента (начало и конец выборки следует смещать на 15÷20мм от засверленных отверстий в здоровый металл.

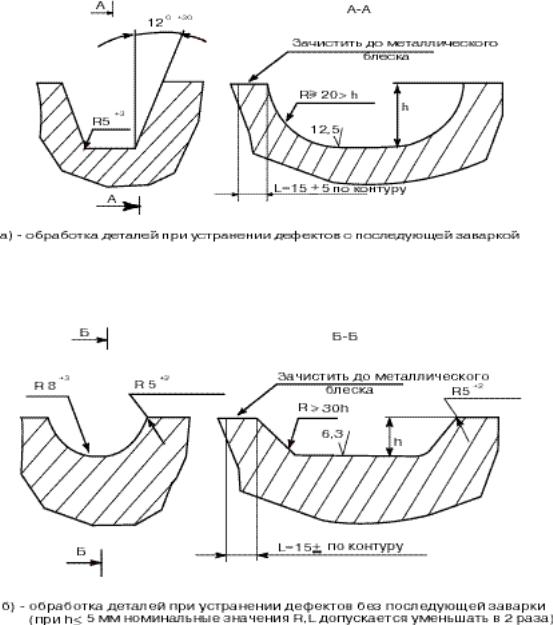

Размеры и форма выборки должна обеспечивать свободный доступ электрода к завариваемой поверхности (форма выборки должна быть указана в нормативно-технической документации, и согласно формы должен быть изготовлен шаблон для контроля выборки) (см.рис.43).

|

Выполненные выборки должны быть подвергнуты визуальному контролю. Выборки при исправлении трещин, непроваров и дефектов выявленных при капиллярном или магнитопорошковым контроле, должны подвергаться капиллярному или магнитопорошковому контролю (допускается контроль травлением, после которого оставшиеся трещины будут видны в виде черных полосок).

|

|

|

Рисунок 43 – Обработка деталей при устранении дефектов (трещин).

При дефекте глубиной более 10% толщины стенки выборки необходимо заваривать. Возможны три способа ремонтной заварки:

Ø холодный без подогрева и термической обработки;

Ø полугорячий с предварительным и сопутствующим подогревом и последующим после заварки фальшподогревом (или без него);

Ø горячий с предварительным и сопутствующим подогревом и последующей после заварки термообработкой.

Способ, режимы заварки, термообработки и методы контроля должны быть указаны в нормативно-технической документации на ремонт.

Дефекты сварных швов в корпусных деталях удаляют выборкой с последующей заваркой и зачисткой в соответствии требований О.П. Контроль сварных швов выполняют в соответствии с требованиями ПК.

Дефекты обычно заваривают электродуговым методом с применением электродов УОНИ 13/45; ОЗС-4; ОЗС-6; АНО-6 для отливок из углеродистых сталей 15Л, 20ЛН и 25Л. Наиболее качественная заварка углеродистых сталей обеспечивается в защитной среде углекислого газа, а аустенитных при использовании аргонодуговой сварки. При исправлении дефектов на литых деталях из аустенитной стали аргонодуговой сваркой рекомендуются марки присадочной проволоки Св-06Х19Н9Т и Св-08Х19Н10Б. Вероятные дефекты корпуса задвижки, методы их обнаружения и рекомендуемые способы устранения приведены в таблице 9.1.

Таблица 9.1 - Дефекты корпуса задвижки с вваренными в корпус седлами и способы их устранения.

| Наимен. детали, сбороч. единицы | Возможный дефект | Методика контроля | Технические требования | Рекомендуемый способ устранения дефекта |

| Уплотни-тельная поверх-ность седел | Задиры, коррозионные или эрозионные разрушения, механическое изнашивание, вмятины и трещины | Визуальный контроль уплотнит. поверхностей производить требованиям с применением лупы 4-х и 7-ми кратного увеличения | Плотность в любом месте не менее 0,8 ширины должны соответствовать конструкторской документации | Дефекты глубиной до 1 мм на уплотнительных поверхностях удалить шабрением с последующей шлифовкой и притиркой. Дефекты глубиной более 1 мм удалить путем выборки наплавленного слоя до основания металла. Наплавку уплотнительной поверхности седел произвести электродами ЦН-6 П ГОСТ 10051-75 с подогревом до 350о С и последующим медленным охлаждением в сухом песке в случае, если объем выборок не более 8 см3 в соответствии с ОСТ 5.5166-75, с последующей притиркой и шлифовкой |

|

| Корпус | Трещины, усадочные раковины, коррозионные и эрозионные разрушения, задиры, вмятины основного металла корпуса задвижки | Внешний осмотр произвести с применением лупы ЛАЗ-10. Проверить на отсутствие дефектов цветной дефектоскопией | После зачистки на внутренней и наружной поверхностях допускаются без заварки местные углубления до 5 мм при расстоянии между близлежащими кромками не менее 100 мм, при этом обеспечить плавный переход от кромок углубления к основной поверхности. Технические требования должны соответствовать требованиям конструкторской документации. Допускаются без исправления на необрабатываемых поверхностях основного металла корпусных составных частей следующие дефекты: Ø раковины глубиной и диаметром до 5 мм, но не более 10% толщины стенки в количестве не более 2-х штук, глубиной и диаметром до 3-х мм не более 8 штук на площади 100 см2, расстояние между дефектами не менее 50 мм; пористость, выступы, впадины высотой и глубиной до 5% толщины стенки, но не более 5 мм | Дефекты основного металла в корпусных составных частях превышающие по своей величине и количеству дефекты, указанные в технических требованиях, восстанавливаются выборкой дефектного металла с последующей заваркой. Заварку дефектных мест основного металла производить в соответствии с технологической инструкцией ТИ-06-43-80 (ЧЗЭМ) |

| Сварные швы | Трещины, усадочные раковины, подрезы, эрозионный износ и пр. | Определение расположения, конфигурации, размеров и характера дефектов подлежащих | Требования, предъявляемые к сварным швам в п. 6 ПНАЭ Г-7-009-89 | Выборка дефектов сварных соединений под заварку проводится механическим способом: фрезеровкой, вырубкой пневматическим зубилом, абразивной обработкой. |

| ремонту, осуществляется следующими методами: - визуальный контроль (производить для выявления дефектов любых видов износа в сварных швах с применением лупы 4-х и 7-кратного увеличения); - магнитная дефектоскопия; - просвечивание или цветная дефектоскопия. Контроль сварных швов производить в соответствии с ПНАЭ Г-7-010-89 и картой контроля | Исправлению подлежат все дефекты сварных швов, наличие или размеры которых не допускаются требованиями ПНАЭ Г-7-010-89 Форма разделки дефектных мест должна обеспечивать возможность качественной заварки выборки. Стенки разделанных участков должны иметь плавный переход к основанию. Угол разделки кромок должен быть не менее 10о. Ширина разделки у основания должна быть 2 мм, где - диаметр применяемого для заварки электрода. Прилегающие к выборке поверхности должны быть зачищены до металлического блеска на ширину не менее 20 мм по периметру выборки | Допускается удаление дефектных участков воздушно-дуговой строжкой и последующей зачисткой абразивным инструментом на глубину не менее 2 мм для сталей аустенитного класса. Заварку дефектных мест производить электродами ЭА-400/109 в соответствии с ТИ-06-54-81. Электроды прокалить в течение 2-х часов при температуре 120-150о С. После окончания сварочных работ сварное соединение должно остыть на спокойном воздухе, или подвергнуто термической обработке, если этого требует технологический процесс на сварку ремонтируемого шва. | ||

| Уплотни-тельная поверхность корпуса | Риски, забоины, задиры, заусенцы. Нарушение геометрии профиля | Визуальный контроль с применением лупы 4-х.,7-кратного увеличения. Контролировать глубину и | Отсутствие рисок, забоин, задиров, заусенцев, вмятин. Непараллельность торцевых поверхностей уплотнительных канавок не более 0,1 мм. Вид обработки дефектов - точение (лезвийная обработка). Различие в глубине канавок (замер с помощью | Исправление дефектных мест уплотнительных поверхностей для восстановления уплотняющих свойств производить методом наплавки с последующей механической обработкой наплавленных мест. Наплавку производить ручной или автоматической сваркой в |

| уплотнительных канавок | профиль уплотнительных канавок шариком Æ6 мм | шарика Æ6 мм), не должно быть более 0,2.- 0,4 мм. Прилегание по плоскости не менее 0,8 ширины уплотнительной поверхности | соответствии с ПНАЭ Г-7-009-89 |

Контрольные вопросы:

|

|

|

|

|

|

1 Какие способы используются для восстановления изношенных деталей?

2 Какой принцип заложен при замене одной или двух сопрягаемых деталей?

3 Какой недостаток свободных ремонтных размеров?

4 В какой последовательности устраняют коробление детали после сварки?

5 Как готовят поверхность детали под металлизацию?

6 Какие электролитические способы восстановления и упрочнения деталей нашли широкое применение при ремонте арматуры?

7 Что такое обжиг?

8 Что такое закалка?

9 Что такое цементация?

10 Что такое азотирование?

11 Какими методами исправляют дефекты корпусных деталей в зависимости от их вида, размеров и места расположения?

12 Какие способы ремонтной заварки возможны?

13 В каком случае производится выборка дефекта литой детали без заварки?

14 Каким способом следует удалять дефекты?

15 В какой последовательности производят выборку трещин?

16 Как определяют правильную форму выборки?

17 Какими методами производится контроль выборки при исправлении дефектов?

18 При каких условиях должна производиться заварка дефектов литых деталей?

2015-04-12

2015-04-12 3627

3627