Лабораторный практикум

Санкт-Петербург

Филатов Б.Г., Шелест Д.К., Воротынцев В.Ю.

Физико-химические основы технологии электронно-вычислительных средств: Лабораторный практикум / СПбГУАП. СПб.,2004. 38 с: ил.

Пособие содержит краткие теоретические сведения и методические указания к выполнению лабораторных работ по курсу: "Физико-химические основы технологии электронных средств".

Пособие предназначено для студентов инженерных специальностей 200800 и 220500 всех форм обучения

Рецензенты:

кафедра технологии и дизайна Северо-Западного государственного университета

проф., д.т.н. С.В.Богословский

Утверждено

редакционно-издательским советом университета

Учебное издание

Филатов Борис Георгиевич

Шелест Дмитрий Константинович

Воротынцев Владимир Юрьевич

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ

ТЕХНОЛОГИИ ЭЛЕКТРОННО-ВЫЧИСЛИТЕЛЬНЫХ СРЕДСТВ

Лабораторный практикум

ЛАБОРАТОРНАЯ РАБОТА № 1

ИССЛЕДОВАНИЕ РАСПРЕДЕЛЕНИЯ УДЕЛЬНОГО

ПОВЕРХНОСТНОГО СОПРОТИВЛЕНИЯ РЕЗИСТИВНОЙ ПЛЕНКИ

|

|

|

Цель работы: изучение процесса измерения удельного поверхностного

сопротивления резистивных пленок иоценка экспериментальных данных с позиций

проектирования резисторов заданной точности

1.МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПОДГОТОВКЕ К РАБОТЕ

Содержание работы: уяснить поставленную задачу, ознакомиться о методами измерений удельного поверхностного сопротивление резистивной пленки, ознакомиться с принципом действия измерительной установки, разработать программу экспериментальной части работы, провести измерение удельного поверхностного сопротивления резистивной пленки на подложке, обработать полученный экспериментальный материал и дать расчет резистора заданного номинала и точности.

1.1. Основные сведения из теории

Электрофизические свойства тонких пленок существенно отличаются от свойств массивного металла (чем тоньше пленка, тем сильнее отличаются ее свойства). Характер изменения поверхностного сопротивления пленки от ее толщины показан на рис.1.

Рис. 1.

Кривая зависимости поверхностного сопротивления имеет четыре характерных участка. Сверхтонкая пленка (при толщине пленки менее 5-10 нм) не является сплошной, а состоит из отдельных изолированных островков, поэтому свободные электроны не могут перемещаться в пленке, как в объеме металла. Электропроводность ее чрезвычайно мала и неустойчива, так как обусловлена холодной эмиссией электронов в зазорах между островками (туннельной проводимостью). При толщине 10-20 нм, которая называется первой критической толщиной, островки (кристаллиты) имеют толщину в несколько атомных слоев и в некоторых местах соединяются. Пленка становится проводящей, однако на ее проводимость сильно влияет эффект отражения электронов от ее поверхности (границы обрыва кристаллической решетки). Лишь при толщине пленки порядка 80-100 нм (второй критической толщине) ее можно считать гарантированно сплошной, поверхность ее становится гладкой. Влияние отражения электронов от поверхности, а также туннельной проводимости снижается и основное влияние на сопротивление пленки оказывают дефекты структуры (границы между зернами, молекулы поглощенного газа). Для производства ИМ, когда необходима стабильность электрических свойств пленки, важным условием является применение пленки толщиной не менее второй критической, т.е. более 100 нм (пологий участок на рис.1.). При дальнейшем увеличении толщины пленки поверхностное сопротивление приближается к объемному, оставаясь, однако, выше его.

|

|

|

Сопротивление резистора R определяется выражением

(1.1)

(1.1)

где ρ пл - удельное сопротивление пленки,

l,b,d - соответственно длина, ширина и толщина резистивной пленки.

Ввиду того, что геометрические размеры резистора в плане (длина и ширина) обеспечиваются масками (свободной или контактной), контроль за процессом напыления резисторов требуемого номинала, таким образом, сводится к обеспечению необходимого удельного сопротивления пленки ρ пл и ее толщины d. Поскольку ρ пл зависит от условий напыления и толщины пленки, а непосредственное измерение толщины пленки в процессе напыления затруднено, целесообразно измерить комплексную величину ρ пл/ d, представляющую собой поверхностное сопротивление пленки R0 (сопротивление квадрата пленки)

. (1.2)

. (1.2)

Тогда  , где

, где  (1.3)

(1.3)

При конструировании пленочного резистора заданного номинала следует учитывать влияние на его точность целого ряда факторов

, (1.4)

, (1.4)

где γR = ΔR / R - относительная погрешность сопротивления резистора,

γ Кф - погрешность коэффициента формы,

γR0 - погрешность удельного сопротивления резистивной пленки,

γR ст - погрешность изменения сопротивления за счет старения пленки,

γRt - температурная погрешность сопротивления,

γR к - погрешность, обусловленная сопротивлением контактных переходов. Основную долю в погрешность сопротивления резистора вносят γ Кф и γR0.

Относительная погрешность коэффициента формы характеризует невоспроизводимость резистора вследствие отклонения реальных значений длины и ширины резистора от расчетных величин, вызванного технологическими погрешностями. При масочном методе изготовления погрешность γ Кф определяют: точность изготовления маски и степень их износа, экранирование атомарного потока маской (из-за ее конечной толщины) при "косом" напылении, подпыление за границы, определяемые маской, вследствие неплотного прилегания маски и т.п. При использовании фотолитографического метода формирования рисунка погрешность γ Кф обусловлена исходной точностью изготовления фотошаблона, толщиной фоторезистивного слоя и качеством поверхности подложки, режимом экспонирования и проявления фоторезиста, а также травления резистивной пленки сквозь фогорезистивную маску и т.д.

Погрешность удельного поверхностного сопротивления пленки определяется градиентной и аппаратурной погрешностями [4].

Градиентная погрешность σ(R0) характеризует разброс значений R0 на поверхности подложки и обусловлена неравномерностью и нестационарностью во временя диаграммы направленности испарителя, градиентом температуры по поверхности подложки во времени в процессе напыления и термостабилизации пленки, разным временем напыления различных участков подложки, различной степенью чистоты поверхности подложки и т.п.

Аппаратурная погрешность σ(R0) определяет невоспроизводимость среднего по циклу значения R0 и обусловлена погрешностью контрольно-измерительной и регулирующей аппаратуры вакуумной установки напыления.

|

|

|

Чтобы иметь достаточно полное представление об удельном поверхностном сопротивлении резистивной пленки, необходимо знать закон распределения f(R0), математическое ожидание m(R0), среднеквадратичное отклонение σ(R0). Величина m(R0) позволяет производить соответствующую корректировку технологического процесса с целью обеспечения условия

m(R0) = R0 расч. (1.5)

Часто ограниченные возможности технологического процесса, с точки зрения воспроизводимости удельного сопротивления плени, можно скомпенсировать применением селективного метода, заключающегося в сортировке подложек по значению величины R0 на некоторое число групп и определении соответствующих размеров резисторов для каждой из групп подложек. Рассортировка подложек на группы производится по измерениям R0 в центре подложек. Для каждой группы подложек изготавливается свой фотошаблон. Увеличение числа фотошаблонов экономически оправдывается повышением процента выхода годных микросхем.

Величина σ(R0) характеризует градиентную погрешность удельного поверхностного сопротивления в пределах подложки и накладывает ограничения на точность номинальных значений проектируемых резисторов.

1.2. Измерение удельного поверхностного сопротивления резистивной пленки

Методы измерения удельного сопротивления материалов основаны на измерения падения напряжения на некотором участке образца, через который пропускается электрический ток. Наиболее простой метод - измерение сопротивления образца правильной формы с постоянным поперечным сечением. Однако ему присущи следующие недостатки: значительная трудоемкость приготовления образца, невозможность контроля сопротивления материала в любой его точке, усреднение сопротивления по всему объему, что дает истинный результат измерения только для однородного образца.

Этих недостатков можно избежать, если использовать зондовые методы измерения. Например, четырехзондовый метод позволяет производить измерение удельного сопротивления образцов самой разнообразной формы и размеров при наличии плоской поверхности, линейные размеры которой превосходят линейные размеры системы зондов (рис.2).

|

|

|

Сущность четырехзондового метода состоит в следующем [4]. На поверхности образца размещают четыре металлических электрода в виде металлических иголок - зондов с малой площадью соприкосновения. Через два внешних зонда I и 4 пропускают электрический ток I и измеряют напряжение U на участке между внутренними зондами 2 и 3. Аналитическое выражение для удельного сопротивления тонких слоев, полученных, например, эпитаксиальными или диффузионными методами напыления, определяется на основе решения двухмерного уравнения Лапласа [4]. При условии бесконечно тонкого слоя, толщина которого d много меньше расстояния между зондами s, т.е. d<<s, выражение для удельного поверхностного сопротивления слоя имеет вид

, (1.6)

, (1.6)

где R0 - удельное поверхностное сопротивление пленки, Ом (так как R= R0 при К ф= 1, т.е. резисторе квадратной формы, чтобы подчеркнуть это, часто обозначение записывают: Ом/квадрат или Ом/  ), U - напряжение между зондами 2 и 3, В; I - ток, А.

), U - напряжение между зондами 2 и 3, В; I - ток, А.

Рис. 2.

При более точном определения удельного поверхностного сопротивления выражение для R0 нужно уточнить с помощью функции поправок f(d/s),зависящей от толщины слоя d и расстояния между зондами s:

, (1.7)

, (1.7)

Для малых значений отношений d/s функция f(d/s) близка к единице. Значения функции f(d/s) приведены в тебл.1.1.

Таблица 1.1

| 0,4 | 0,5 | 0,625 | 0,833 | 1,0 | 1,25 | 1,43 | 2,0 |

| 0,9995 | 0,997 | 0,9800 | 0,9600 | 0,9214 | 0,8490 | 0,7938 | 0,6336 |

Выражение (1.7) пригодно для определения удельного поверхностного сопротивления тонкой пленки бесконечной протяженности.

Если образец имеет изолирующую плоскую границу, а зонды расположены параллельно или перпендикулярно линии границы на расстоянии h, удельное поверхностное сопротивление определяется

, (1.8)

, (1.8)

где f(h/s) - функция поправок, учитывающая расстояние до зондов от края подложки. Значения Функции поправок f(h/s) приведены в табл.1.2.

Таблица 1.2

|

| |

| Зонды параллельно | Зонды перпендикулярно | |

| 0,500 | 0,690 | |

| 0,2 | 0,533 | 0,791 |

| 0,5 | 0,658 | 0,882 |

| 1,0 | 0,842 | 0,947 |

| 2,0 | 0,965 | 0,992 |

| 5,0 | 0,997 | 0,996 |

Анализ функций поправок показывает, что во всех случаях поправка пренебрежимо мала, если d/s  0,4 и h/s

0,4 и h/s  3.

3.

Измерения проводят при токе порядка 0,1 - 1,0 мА. Желательно, чтобы, источник тока имел высокое выходное сопротивление, т.е. являлся генератором тока. Расстояние между зондами выбирают 0,1 - 1,0 мм. Часто зонды монтируют в специальной головке, где расстояние между ними строго фиксировано. Для изготовления зондов используют вольфрамовую проволоку или проволоку ха твердых сплавов (ВК-10, ВК-15, ВК-20). Если диаметр контакта составляет 0,5 мкм и меньше, то погрешность измерения, обусловленная конечными размерами контакта, составляет менее 2%.Надежный самоустанавливащийся контакт каждого зонда с поверхностью образца обеспечивается за счет пружин. Величина давления на контакт не оказывает существенного влияния на результат измерений, однако большое давление может повредить поверхность образца или зонд.

Еще более высокую точность измерения можно обеспечить, если разность потенциалов на зондах 2 и 3 измерять в отсутствие тока через образец. В этом случае измерение проводят компенсационным методов или вольтметром с высоким входным сопротивлением. Применение милливольтметра с входным сопротивлением порядка до 108 Ом дает возможность измерять удельное сопротивление до 3000 Ом·см. Если использовать электрометры с входным сопротивлением порядка 1014- 1016 Ом, то можно измерять удельное сопротивление практически любых материалов. Некоторое повышение чувствительности по напряжению можно получить, используя четырехзондовую головку с неэквидистантными (неравноудаленннми) зондами, для которой s1 = s3 = s < s2.

Если s2 = ms, то

, (1.9)

, (1.9)

Например, при m = 3 чувствительность метода вдвое больше, чем в случав m = I.

На контакте материала (металла или полупроводника) с металлическим электродом при протекании электрического тока могут возникать явления, вносящие существенные погрешности в результаты измерения: нагрев образца электрическим током, термоЭДС, высокое переходное сопротивление контакта (например, выпрямляющий контакт металла с полупроводником, включенный в обратном направлении), инжекция неосновных носителей заряда контактом и т.п. Возможность присутствия указанных явлений необходимо учитывать при измерениях.

Недостатком методов измерения удельного сопротивления на постоянном токе является влияние термоЭДС и различных электрических наводок. Влияние наводок состоит втом, что за счет частичного выпрямления тока наводок зондом, находящимся под обратным смещением (при контакте с полупроводниковой пленкой), могут возникать ложные сигналы. Проведение измерений при двух направлениях тока уменьшает ошибки, обусловленные наводками, но устранить их полностью можно только путем тщательного экранирования. Поэтому для полупроводниковых материалов используют чвтырехзондовнй метод измерения на переменном токе с постоянным смещением для создания невыпрямляющих (омических) контактов. Рабочая частота источника переменного тока выбирается около 1000 Гц. Сигнал, снимаемый с зондов 2 и 3, подается на узкополосный (селективный) усилитель и вольтметр переменного тока. Схемы на переменном токе отличаются широким диапазоном измеряемых величин удельных сопротивлений: от 10-2 до 103 Ом·см.

2. ОПИСАНИЕ ЛАБОРАТОРНОЙ УСТАНОВКИ

Лабораторная установка включает в себя установку "Зонд-1" и "Измеритель удельного сопротивления цифровой 13МП-0,001". Конструкция "Зонд-1" содержит систему зондовых головок, закрепленных на кольцевом подъемнике кронштейна, и предметный столик, на котором закрепляется контролируемая подложка (в производственном варианте подложка закрепляется на столике с помощью вакуумного присоса). Конструкция зондовой установки обеспечивает вращение предметного столика относительно вертикальной оси (на 90°), перемещение его на установленный шаг по осям X и Yс помощью микрометрических винтов (с точностью 0,01 мм), а также подъем столика с помощью электромагнита (тумблер "столик" в положении "вверх") для обеспечения контакта зондов с подложкой. Усилие нажатия каждого контакта на пластину должно быть 25  5 г. Перемещение столика на очередной шаг допустимо лишь при опущенном столике, когда зонды не касаются поверхности пластины. Перемещение поднятого столика может вызвать поломку зондов и порчу поверхности пластины.

5 г. Перемещение столика на очередной шаг допустимо лишь при опущенном столике, когда зонды не касаются поверхности пластины. Перемещение поднятого столика может вызвать поломку зондов и порчу поверхности пластины.

В измерителе используется 4-х зондовый метод измерения удельного сопротивления. Контактное устройство обеспечивает одновременное контактирование четырех зондов с измеряемой пластиной. Зонды расположены на одной прямой линии, на равных расстояниях друг от друга. Через внешние зонды пропускается ток от стабилизатора тока, который может регулироваться и измеряться в пределах 0,01 – 10 мА. На передней панели измерительного прибора расположены цифровой вольтметр и органы управления прибором.

3. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

3.1. Ознакомиться с методами измерения удельного поверхностного сопротивления резистивных пленок, конструкцией лабораторной установки и контрольно-измерительной аппаратурой.

3.2. Выполнить измерение удельного поверхностного сопротивления на стандартной ситалловой подложке размером 48х60 мм.

Перемещая столик, установить зонды в левом нижнем углу подложки. Установить показания лимбов микрометрических винтов на нули. Опустить кронштейн с зондами до касания зондов с подложкой.

Переключателями диапазонов тока "мкА – мА", а также "1мкА", "10 мкА", "0,1мА", "1 мА" или "10 мА" выберите величину измерительного тока, а ручками "Грубо", "Точно" выставите показания цифрового вольтметра "0453".

Нажмите кнопку "0,1" или "1 В", в зависимости от ожидаемой величины напряжения. Нажмите кнопку "Измерение" и произведите отсчет напряжения между внутренними зондами по цифровому вольтметру Uизм, мВ.Измеренное значение R0 рассчитайте в соответствии с данными табл.1.3 и занесите полученные данные в соответствующую ячейку табл.1.4.

Таблица 1.3

| Ожидаемое значение R0, Ом/□ | Диапазон тока | Предел напряжения | Величина R0, Ом/□ |

| До 100 | 10 мА | 0,1 В | Uизм х 1000 |

| До 1000 | 10 мА 1,0 мА | 1,0 В 0,1 В | Uизм х 10 000 |

| До 10 000 | 1,0 мА 0,1 мА | 1,0 В 0,1 В | Uизм х 100 000 |

| До 100 000 | 0,1 мА 10 мкА | 1,0 В 0,1 В | Uизм х 1 000 000 |

Таблица 1.4

| Положение зондовой головки | |||||||||

| По оси "У" | По оси "Х" | ||||||||

Поднимите кронштейн, переместите столик по оси X на шаг 6 мм (что соответствует 5 полным оборотам микрометрического винта X – один оборот соответствует перемещению на 1,2 мм). Опустите кронштейн и повторите отсчет во второй точке. Проведите аналогично еще семь измерений по оси X (стороне 60 мм). Затем переместите с помощью микрометрического винта У столик на 6 мм и т.д. После завершения экспериментальной части выключите аппаратуру.

3.3. По результатам измерений необходимо построить гистограмму (выбрав 5-6 интервалов) и рассчитать статистические оценки математического ожидания m(R0) и среднеквадратического отклонения σ(R0) удельного поверхностного сопротивления пленки.

4. ОФОРМЛЕНИЕ ОТЧЕТА

Отчет должен содержать: а) постановку задачи исследования; б) таблицу результатов измерений; в) гистограмму для R0 резистивной пленки; г) топологию зон одинакового поверхностного сопротивления на подложке; д) анализ полученных экспериментальных данных.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Каковы причины неравномерности напыления пленки по толщине?

2. Каковы пути повышения равномерности пленки по толщине?

3. В чем сущность четырехзондового метода измерения удельного сопротивления?

4. Какие явления могут вносить существенные погрешности в результаты измерений удельного сопротивления?

5. Что представляет из себя величина R0 и какова ее размерность?

6. Какова зависимость R0 от толщины пленки в чем она обусловлена?

7. Перечислите назначение и возможности измерительной установки.

8. Перечислите методы технологической подгонки резисторов.

9. Перечислите методы контроля толщины пленки.

10. Рассчитайте геометрические размеры резистора заданного номинала (задается преподавателем), учитывая лишь γR0.

ЛАБОРАТОРНАЯ РАБОТА № 2

ИССЛЕДОВАНИЕ ПРОЦЕССА ТЕРМОВАКУУМНОГО НАПЫЛЕНИЯ

РЕЗИСТИВНЫХ ПЛЕНОК

Цель работы: исследование процесса термовакуумного напыления резистивных пленок методом математического моделирования с использованием теории планирования эксперимента.

1.МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПОДГОТОВКЕ К РАБОТЕ

Содержание работы: уяснить поставленную задачу, ознакомиться с современными методами исследования многофакторных процессов на примере построения математической модели процесса термовакуумного напыления резистивной пленки, разработать программу экспериментальной части, построить математическую модель и проверить ее адекватность.

I.I. Основные сведения из теории

Лабораторная работа базируется на идеях и методах теории планируемого эксперименте [1], позволяющих в результате проведения серии опытов с последующей обработкой полученных результатов установить количественные взаимосвязи между факторами, задающими режим технологического процесса и определяющими выходными параметрами изделия, которые получают при реализации исследуемого процесса. Наличие подобной взаимосвязи (математической модели процесса) позволяет решать широкий круг практических задач: оптимизировать технологический процесс по тем или иным технико-экономическим показателям (производительности, технологической себестоимости, надежности и др.), устанавливать обоснованные нормы точности на режимные факторы процесса, разрабатывать оптимальные системы управления технологическим процессом при его автоматизации.

Сложность полученной математической модели процесса и количество экспериментов, предшествующих ее построению, пропорциональны количеству режимных факторов, включенных в рассмотрение. Для сложных технологических процессов характерно то обстоятельство, что лишь небольшое количество факторов оказывает существенное влияние на выходные параметры изделия (полуфабриката), воздействие остальных факторов малозначимо и их можно рассматривать как некоторое "шумовое поле", на фоне которого протекает процесс.

Поэтому серии экспериментов, направленных на получение данных для построения математической модели, предшествует серия отсеивающих экспериментов, по результатам проведения которых исключаются из дальнейшего рассмотрения малозначимые факторы. Как отсеивающие, так и основные эксперименты, проводятся по специальной программе, задающей значения режимных факторов для каждого отдельного опыта. В отличие от традиционных методов исследования, при которых варьируется каждый из факторов по очереди, в многофакторном анализе, лежащем в основе теории планируемого эксперимента, все изучаемые факторы варьируются одновременно. Очевидно, что в этом случае влияние каждого фактора в отдельности будет определяться по всей совокупности проводимых опытов, а это, в свою очередь, позволяет повысить точность получаемых результатов за то же время либо существенным образом снизить объем экспериментов при сохранении точности, соответствующей однофакторной схеме.

Преимущества многофакторного анализа становятся особенно ощутимыми при исследовании сложных технологических процессов, зависящих от большого числа режимных факторов. При проведении экспериментов по многофакторной схеме режимным факторам процесса qj (j=1,m) придаются значения, отличные от номинальных q0j, математическую модель процесса ищут в виде полиномов различной сложности:

- линейного уравнения

; (2.1)

; (2.1)

- неполного квадратного уравнения

; (2.2)

; (2.2)

- квадратного уравнения

; (2.3)

; (2.3)

При линейной интерпретации процесса режимные факторы варьируются

на двух уровнях: нижнем qjmin и верхнем qjmax, интервалы варьирования qjmin - qjmax выбираются симметричными относительно номинальных значений факторов, а их протяженность такой, чтобы выходные параметры изделий не выходили за пределы допустимых значений, устанавливаемых техническими требованиями.

Для удобства записи программы эксперимента нижним уровнем факторов присваивают кодированное обозначение (-1), номинальным. (0), верхним (+1). Общее количество опытов, задаваемое всеми возможными сочетаниями m факторов, варьируемых на двух уровнях, составляет

N = 2m (2.4)

Программа, предусматривающая реализацию всех N опытов, называется полным факторным экспериментом (ПФЭ). При линейной интерпретации исследуемого процесса отсеивающие эксперименты, проводимые по программе ПФЭ, обладают большой избыточностью, и в этом случае используют дробные планы, число опытов в которых выбирается равным 1/2N, 1/4 N, 1/8 N. План 1/2 N называет полурепликой ПФЭ.

Программа эксперимента, записанная в матричной форме (см. табл. 2.3), носит название матрицы планирования. Матрица планирования устанавливает последовательность проведения эксперимента и кодирование значений факторов для каждого опыта.

1.2. Объект экспериментирования

Объектом исследования является процесс термовакуумного напыления резистивных пленок. Механизм процесса термовакуумного напыления тонких пленок, в том числе резистивных, достаточно подробно рассмотрен в [2,3]. Определяющим выходным параметром резистивной пленки служит ее удельное сопротивление - сопротивление квадрата пленки. Режимными факторами процесса термовакуумного напыления, определяющими удельное сопротивление пленки для данного материала и типа подложки, являются: глубина вакуума, температура подложки, ток подогревателя, время напыления, температура стабилизации, время стабилизации. Последние два фактора не относятся непосредственно к процессу напыления. Технологический процесс конденсации пара и образования тонкой пленки на подложке не является длительным (несколько секунд). В результате этого структура пленки не соответствует структуре с малой внутренней энергией и такая структура нестабильна. С течением времени или с изменением температуры эта структура изменяется, а следовательно, меняются и электрические характеристики пленки. Поэтому для стабилизации характеристик тонких пленок рекомендуется после напыления подвергать их термической обработке с параметрами: температура стабилизации, время стабилизации. Термообработка существенным образом влияет на значение удельного сопротивления резистивной пленки и его стабильность.

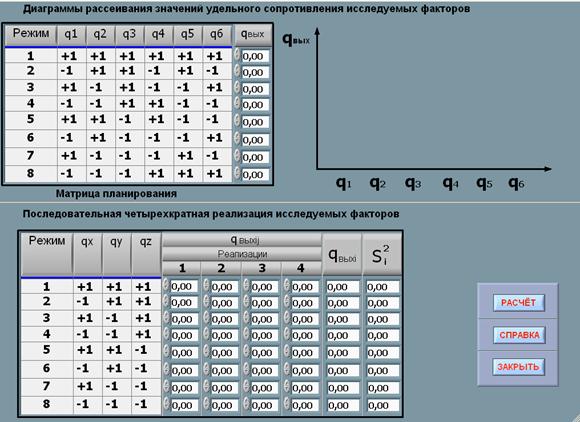

Первая часть работы "Отсеивание несущественных факторов процесса термовакуумного напыления реэистивных пленок" включает практическую реализацию матрицы планирования отсеивающего эксперимента, содержащей 1/8 N ПФЭ для шести режимных факторов и построение по результатам эксперимента диаграммы рассеивания (рис. I). Анализ диаграммы позволяет выявить три наименее значимых фактора, которые исключаются из дальнейшего рассмотрения при выполнении второй части работы.

Вторая часть работы "Построение математической модели процесса термовакуумного напыления резистивных пленок" включает 4- кратную реализацию матрицы планирования, содержащей ПФЭ для трех доминирующих режимных факторов и математическую обработку полученных результатов: вычисление и проверку однородности построчных дисперсий для выявления грубых ошибок, которые могли быть допущены при проведении эксперимента, вычисление постоянного члена и коэффициентов полинома линейной модели процесса, проверку адекватности полученной модели, позволяющую подтвердить или опровергнуть правомерность исходной предпосылки о линейной интерпретации процесса напыления.

1.3. Вычисление и проверка однородности построчных дисперсий

1. Расчет средних значений удельного сопротивления резистивной пленки. Рассчитываются построчные средние значения удельных сопротивлений пленки

; (2.5)

; (2.5)

где  - сумма выходных параметров i -й строки, j -го столбца;

- сумма выходных параметров i -й строки, j -го столбца;

¯ q вых i - усредненное значение выходного параметра для параллельных опытов;

n - число дублирования опытов, т.е. n = 4.

2. Расчет построчных дисперсий удельного сопротивления резистивной пленки производится по формуле

, (2.6)

, (2.6)

где Si2 - построчная дисперсия параллельных опытов;

q вых ij - выходной параметр i - строки и j - столбца.

3. Проверка однородности построчных дисперсий по критерию

Фишера. Исходя из полученных построчных дисперсий, определяем расчетное значение критерия Фишера по формуле

, (2.7)

, (2.7)

где S2i max, S2i min- максимальная и минимальная построчные дисперсии,

Расчетное значение критерия F΄ Р сравнивается с табличным F΄ Т (табл.2.1).

Таблица 2.1

Значения критерия Фишера для 5%-ого уровня значимости от числа степеней свободы

| f1 | f2 | |||||

| 164.4 | 199.5 | 215.7 | 224.6 | 230.2 | 234.0 | |

| 18.5 | 19.2 | 19.2 | 19.3 | 19.3 | 19.3 | |

| 10.1 | 9.6 | 9.3 | 9.1 | 9.0 | 8.9 | |

| 7.7 | 6.9 | 6.6 | 6.4 | 6.3 | 6.2 | |

| 6.6 | 5.8 | 5.4 | 5.2 | 5.1 | 5.0 | |

| 6.0 | 5.1 | 4.8 | 4.5 | 4.4 | 4.3 |

Для 5%- ого уровня значимости и числа степеней свободы f΄1 =f΄2 = n – 1= 4 – 1 = 3, табличное значение F΄ Т = 9,3. Под числом степеней свободы в статистике понимают разность между числом опытов и количеством коэффициентов модели, вычисленных по результатам этих опытов независимо друг от друга.

При F' Р < F΄ Т построчные дисперсии считаются однородными. Если имеет место обратное соотношение, то это значит, что при проведении эксперимента были допущены грубые нарушения. В этом случае просматриваются значения удельных сопротивлений для строк, имеющих крайние значения дисперсий, вычеркиваются результаты опытов, значительно отличающихся от средних показаний. Вычисляются новые значения дисперсий и новое значение критерия F' Р , которое вновь сравнивается с табличным.

4. Расчет коэффициентов полинома ( A0,…, Aj). Коэффициенты полинома рассчитываются по формулам

; (2.8)

; (2.8)

, (2.9)

, (2.9)

где N = 8 - число опытов ПФЭ;

qij - значение нормированного фактора, равное "+I" или "-I" из i -й строки j - го столбца.

После расчета коэффициентов составляется математическая модель процесса

, (2.10)

, (2.10)

где  – число доминирующих факторов, равное 3.

– число доминирующих факторов, равное 3.

5.Расчет теоретических значений удельного сопротивления пленки  , полученных по математической модели для i -го режима напыления

, полученных по математической модели для i -го режима напыления

(2.11)

(2.11)

6. Проверка адекватности модели. Для оценки адэкватности полученной модели необходимо сравнить экспериментально полученные и рассчитанные по модели значения удельного сопротивления пленки. Проверка адэкватности модели производится также по критерию Фишера, расчетное значение критерия определяется по формуле

, (2.12)

, (2.12)

где  - значение удельного сопротивления пленки, вычисленное на основании полученной модели для i -то режима напыления; f1" - число степеней свободы при определении коэффициентов модели, равное N – l =8 - 3 =5; f2" - число степеней свободы при определении дисперсии эксперимента, равное N - 1 = 4 – 1 = 3. Для 5%-го уровня значимости и f1" = 5, f2" = 3 табличное значение критерия равно F" табл = 5,4. Расчетное значение критерия сравнивается с табличным; если F" расч< F" табл, то с доверительной вероятностью 95% полученная модель считается адекватной исследуемому процессу, а исходная предпосылка о возможности линейной интерпретации процесса - правомерной.

- значение удельного сопротивления пленки, вычисленное на основании полученной модели для i -то режима напыления; f1" - число степеней свободы при определении коэффициентов модели, равное N – l =8 - 3 =5; f2" - число степеней свободы при определении дисперсии эксперимента, равное N - 1 = 4 – 1 = 3. Для 5%-го уровня значимости и f1" = 5, f2" = 3 табличное значение критерия равно F" табл = 5,4. Расчетное значение критерия сравнивается с табличным; если F" расч< F" табл, то с доверительной вероятностью 95% полученная модель считается адекватной исследуемому процессу, а исходная предпосылка о возможности линейной интерпретации процесса - правомерной.

2.ОПИСАНИЕ ЛАБОРАТОРНОЙ УСТАНОВКИ

Лабораторная работа может выполняться:

- на физическом макете, имитирующем процесс термовакуумного напыления и стабилизации, на выходе которого выдается значение удельного сопротивления резистивной пленки для выбранного режима, измеряемое цифровым вольтметром, работающим в режиме измерения сопротивления (вариант 1)

- на виртуальном макете, реализованном на основе пакета прикладных программ Lab View (вариант 2).

3. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Для варианта 1:

3.1. Отсеивание несущественных факторов

Экспериментальная часть.

1. Получить у преподавателя данные номинального режима напыления (табл.2.2).

2. Включить макет и вольтметр.

3. Измерить удельное сопротивление резистивной пленки, соответствующее номинальному режиму напыления. Для этого ручки регулировок режимных факторов на имитаторе установить в заданное преподавателем положение. Нажать кнопку "пуск", размещенную на передней панели имитатора и произвести регистрацию показаний прибора, соответствующих значению сопротивления резистивной пленки для установленного номинального режима напыления.

4. Приступить к реализации отсеивающего эксперимента в соответствии с матрицей планирования (табл. 2.3).

Установить режим напыления, задаваемый первой строкой матрицы планирования путем поворота ручек регулировок режимных факторов на одно деление относительно их положения, соответствующего номинальному режиму: по часовой стрелке для кодированных значений (+1) и против часовой стрелки для кодированных значений (-1), нажать кнопку "пуск" и далее как в предыдущем пункте. Подобным образом реализуется вся серия опытов отсеивающего эксперимента.

Таблица 2.2

| Наименование фактора | Положение ручек регулировки | |||||||

| Глубина вакуума, кПа | 0,5 | 0,01 | 0,005 | |||||

| Температура подложки, 0С | ||||||||

| Ток подогревателя, А | ||||||||

| Время напыления, с | ||||||||

| Температура стабилизации, 0С | ||||||||

| Время стабилизации, с |

Таблица 2.3

| Номер режима |

|

|

|

|

|

|

|

| +1 | +1 | +1 | +1 | +1 | +1 | ||

| -1 | +1 | +1 | -1 | +1 | -1 | ||

| +1 | -1 | +1 | -1 | -1 | +1 | ||

| -1 | -1 | +1 | +1 | -1 | -1 | ||

| +1 | +1 | -1 | +1 | -1 | -1 | ||

| -1 | +1 | -1 | -1 | -1 | +1 | ||

| +1 | -1 | -1 | -1 | +1 | -1 | ||

| -1 | -1 | -1 | +1 | +1 | +1 |

Расчетно-графическая часть. По результатам выполненной первой экспериментальной части работы (табл. 2.3) строятся диаграммы рассеивания значений удельного сопротивления по каждому фактору q1, q2, q3, q4, q5, q6. По оси абсцисс на равном расстоянии друг от друга располагаются режимные факторы, по оси ординат - значения удельного сопротивления резистивной пленки (рис. 1). Из точек на оси абсцисс соответствующих факторов восстанавливаем вертикальные линии. Справа от вертикальных линий откладываем значения удельного сопротивления пленки для тех режимов, когда данный фактор находится на верхнем уровне, т.е. когда принимает нормированное значение, равное "+1", слева – когда данный фактор находится на нижнем уровне, т.е. когда принимает нормированное значение, равное "-1". Таким образом, имеем два ряда значений для каждого из шести факторов: четыре отрицательных – первый ряд (q i -) и четыре положительных - второй ряд (q i+-). Затем для каждого ряда вычисляем среднее значение. Из полученных точек каждого ряда строим медианы. Разность между медианами положительных и отрицательных рядов каждого фактора определяет его роль в процессе, т.е. его значимость. Анализируя построенную диаграмму рассеивания, визуально определяем три фактора, для которых разность медиан имеет наибольшее значение. Далее для этих трех факторов проводится ПФЭ с целью построения математической модели данного процесса. 3.2.Построение математической модели процесса термовакуумного напыления резистивных пленок

Экспериментальная часть. В результате проведения первой части работы имеем три доминирующих фактора (qx, q y, q z), влияющих на сопротивление резистивной пленки. Для проведения ПФЭ для трех доминирующих факторов (qx, q y, q z) производится последовательно четырехкратная реализация факторов (табл. 2.4).

Последовательно устанавливая режимы напыления (N = 1,..., 8), соответствующие матрице планирования, занесите в табл. 2.4 показания q вых i. Повторите эксперимент четыре раза. При этом ручки регулировки факторов, исключенных из pacсмотрения по результатам отсеивающего эксперимента, устанавливаются в положение, соответствующее их номинальным значениям.

Рис.1.

Таблица 2.4

| Номер режима (i) |

|

|

|

|

|

|

| |||

| Реализация (j) | ||||||||||

| +1 | +1 | +1 | ||||||||

| -1 | +1 | +1 | ||||||||

| +1 | -1 | +1 | ||||||||

| -1 | -1 | +1 | ||||||||

| +1 | +1 | -1 | ||||||||

| -1 | +1 | -1 | ||||||||

| +1 | -1 | -1 | ||||||||

| -1 | -1 | -1 |

Для варианта 2:

3.1. Отсеивание несущественных факторов

Экспериментальная часть.

1. Получить у преподавателя данные номинального режима напыления (табл.2.2).

2. Включить компьютер, открыть файл "ЛР2" (двойным щелчком по иконке на рабочем столе). Выбрать в папке "Напыление" файл "start.exe" или "start3.exe" (отличаются лишь видом окна). В появившемся окне (рис.2) установить ручки регулировок режимных факторов в заданное преподавателем положение, соответствующее номинальному режиму напыления.

Рис. 2

3. Нажать кнопку "Пуск" и произвести регистрацию показаний прибора, соответствующих значению сопротивления резистивной пленки для установленного номинального режима напыления.

4. Приступить к реализации отсеивающего эксперимента в соответствии с матрицей планирования (табл. 2.3).

Установить режим напыления, задаваемый первой строкой матрицы планирования путем увеличения (+1) или уменьшения (-1) значений режимных факторов на одно деление относительно их положения, соответствующего номинальному режиму, нажать кнопку "Пуск" и далее как в предыдущем пункте. Подобным образом реализуется вся серия опытов отсеивающего эксперимента.

5. Нажать кнопку "Выход".

Расчетно-графическая часть. По результатам выполненной первой экспериментальной части работы (табл. 2.3) строятся диаграммы рассеивания значений удельного сопротивления по каждому фактору q1, q2, q3, q4, q5, q6. Для этого открыть файл "ЛР2" и в папке "Расчет" запустить " Start2". В открывшемся окне ввести полученные ранее значения q вых в матрицу планирования (рис.3) и нажать кнопку "Расчет". Программа автоматически построит диаграмму рассеивания исследуемых факторов (рис.4).

Рис.3

Рис.4

3.2.Построение математической модели процесса термовакуумного напыления резистивных пленок

Экспериментальная часть. В результате проведения первой части работы имеем три доминирующих фактора (qx, q y, q z), влияющих на сопротивление резистивной пленки. В соответствии с матрицей ПФЭ для трех факторов (qx, q y, q z) для повышения точности эксперимента последовательно производится четырехкратная реализация для доминирующих факторов (табл. 2.4). Для этого открыть файл "ЛР2", выбрать в папке "Напыление" файл "start.exe" или "start3.exe" и в появившемся окне, последовательно устанавливая режимы напыления, соответствующие матрице планирования, занесите в табл. 1.4 показания q вых i. Повторите эксперимент четыре раза. При этом ручки регулировки факторов, исключенных из pacсмотрения по результатам отсеивающего эксперимента, устанавливаются в положение, соответствующее их номинальным значениям.

Произвести расчет средних значений и построчных дисперсий удельного сопротивления резистивной пленки. Для этого открыть файл "ЛР2" и в папке "Расчет" запустить " Start2". В открывшемся окне ввести полученные ранее значения q вых в окно "Последовательная четырехкратная реализация исследуемых факторов" и нажать кнопку "Расчет". Программа автоматически произведет расчет ¯ q вых i и Si2 .

Нажать кнопку "Закрыть".

Расчетная часть. Проверяются однородности построчных дисперсий, производится расчет коэффициентов полинома, значений удельного сопротивления пленки и осуществляется проверка адекватности модели в соответствии с формулами (2.7) – (2.12).

4.0ФОРМЛЕНИЕ ОТЧЕТА

Отчет должен содержать: формулировку цели выполнения работы; таблицу, содержащую данные номинального режима и соответствующие им значения удельного сопротивления резистивной пленки; матрицы планирования с экспериментальными данными; диаграмму рассеивания исследуемых факторов; результаты проверки однородности построчных дисперсий; расчет коэффициентов полинома; математическую модель процесса, результаты проверки ее на адекватность, выводы по работе в целом.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. В чем состоит суть многофакторного анализа?

2. Что такое ПФЭ, что такое дробные реплики ПФЭ и в каких случаях ими пользуются?

3. Каким образом выбирается интервал варьирования факторов?

4. Каким образам осуществляется кодирование варьируемых факторов при составлении матрицы планирования?

5.Что такое и для чего нужен отсеивающий эксперимент?

6. Каким образом по результатам отсеивающего эксперимента выявляются малозначимые факторы?

7. Для чего применяют дублирование опытов при проведении основного эксперимента?

8. Каким образом проверяется однородность построчных дисперсий и для чего нужна такая проверка?

9. Как вычисляются коэффициенты полиномиальной модели процесса по результатам эксперимента?

10. Как производится и для чего необходима проверка модели на адекватность?

11. Каковы принципы работы установки для термовакуумного напыления?

12. Как влияют глубина вакуума и атмосфера остаточных газов на качественные характеристики резистивных пленок?

13. Из каких соображений выбирается температура подложки?

14. Какиетипы испарителей применяются при напылении резистивных пленок?

15. На основании каких данных выбирается температура испарителя?

16. В чем состоит суть процесса стабилизации резистивных пленок?

ЛАБОРАТОРНАЯ РАБОТА № 3

ИССЛЕДОВАНИЕ ПРОЦЕССА ДИФФУЗИИ ПРИМЕСИ В ПОЛУПРОВОДНИК

Цель работы: изучение моделей процесса диффузии примесей в полупроводник для различных технологических условий.

1. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПОДГОТОВКЕ К РАБОТЕ

Содержание работы: уяснить поставленную задачу, ознакомиться с законами диффузии - уравнениями Фика и решениями уравнения диффузии для различных частных случаев, которые широко используются при проведении процессов диффузии на практике. Ознакомиться с методикой работы с программой на ЭВМ, выполняющей расчет параметров процесса диффузии и графическое построение профиля диффузианта.

1.1. Основные сведения из теории

Диффузия представляет собой обусловленное тепловым движением перемещение атомов вещества в направлении убывания их концентрации.

Основой математического описания процессов диффузии являются два дифференциальных уравнения Фика.Первое уравнение (первый закон Фика) записывается следующим образом:

(3.1)

(3.1)

где J - плотность потока диффундирующего вещества, т.е. количество вещества, проходящего за единицу времени через единичную площадь поверхности, перпендикулярной направлению переноса вещества;

N - концентрация атомов примеси;

D - коэффициент диффузии.

Скорость переноса пропорциональна градиенту концентрации, а в качестве коэффициента пропорциональности вводится коэффициент диффузии. Знак минус в правой части (3.1) указывает на то, что диффузия происходит в направлении убывания концентрации. Другими словами, диффузия идет благодаря стремлению системы достичь физико-химического равновесия. Процесс будет продолжаться до тех пор, пока химические потенциалы компонентов всей системы не станут равными.

В макроскопическом представлении коэффициент диффузии определяет плотность потока вещества при единичном градиенте концентрации и является, таким образом, мерой скорости выравнивания градиента концентрации. Размерность коэффициента диффузии - м2/с (на практике чаще пользуются размерностью см2/с). В общем случае диффузия анизотропна и коэффициент диффузии зависит от кристаллографического направления.

Коэффициент диффузии при температуре диффузии определяют, используя известное выражение в форме уравнения Аррениуса

,

,

где предэкспоненциальный множитель D0 (постоянная диффузии) - коэффициент диффузии при бесконечно большой температуре, см2/с;

ΔE - энергия активации диффузии, эВ;

k - постоянная Больцмана; k = 1,38∙10-23 Дж/К = 0,86∙10-4 В/К;

T - температура процесса в градусах Кельвинах.

Диффузионные параметры различных элементов в кремнии, полученные различными исследователями, приведены в табл. 3.1

Таблица 3.1

| Элемент | Множитель D0, см2/с | Энергия активации  , эВ , эВ

| Предельная растворимость при 12000С, см-3 | Тип проводимости |

| Бор | 5,1 | 3,7 | 1021 | p |

| Алюминий | 1,38 | 3,39 | 7.1018 | p |

| Галлий | 0,374 | 3,41 | 1020 | p |

| Индий | 0,785 | 3,63 | 1019 | p |

| Фосфор | 3,86 | 3,66 | 1022 | n |

| Мышьяк | 0,32 | 3,6 | 1020 | n |

| Сурьма | 5,6 | 3,98 | 1019 | n |

| Висмут | 4,6 | 1017 | n | |

| Железо | 0,006 | 0,87 | 3.1016 | - |

| Медь | 0,04 | 0,43 | 1018 | p |

| Золото | 0,001 | 1,12 | 5.106 | амфотерный |

| Литий | 0,002 | 0,66 | 1019 | n |

Когда концентрация вещества изменяется только в одном направлении (одномерная диффузия) и при диффузии в изотропной среде (коэффициент диффузии - скаляр) первое уравнения Фика имеет следующий вид:

(3.2)

(3.2)

При простейшем анализе структур и в простейших моделях процессов легирования в технологии изготовления ИМС предполагаются именно такие условия диффузии.

Второе уравнение диффузии (второй закон Фика) получается путем сочетания первого закона и принципа сохранения вещества, согласно которому изменение концентрации вещества в данном объеме должно быть равно разности потоков этого вещества

2015-04-12

2015-04-12 956

956