Вначале, используя данные о способах обработки поверхностей корпуса (табл. 19), запишем их в таблицу 20 для каждой обрабатываемой поверхности в последовательности выполнения переходов от заготовки до достижения на них точности и качества, предусмотренных чертежом, с целью более наглядного представления в комплексе, принятых для обработки корпуса, способов обработки.

2.1.Выделить чистовые и отделочные способы обработки.

Анализ способов обработки поверхностей корпуса позволяет особо выделить отделочные способы обработки поверхностей 6 и 12 - т.к. растачивание черновое и получистовое, которые технологически нецелесообразно совмещать с предшествующими им формообразующими способами обработки, поскольку требуют применения более точного оборудования для обеспечения заданных чертежом точности и качества поверхности,

С учетом этого для наглядности в таблице 20 отделим отделочные способы обработки от формообразующих жирной линией.

2.2.Наметить содержание операций.

Формирование операций проводим в непосредственной увязке с выбором необходимого для их выполнения типом оборудования.

|

|

|

Предпочтительная совокупность способов обработки групп поверхностей с одной установки и выбранный при этом тип оборудования выделены в табл.3 пунктирной линией.

Так совокупность черновых и получистовых способов обработки поверхностей 8, 9, 11, 13, 15, 16, 13, представляющих собой сочетание цилиндрических и торцевых поверхностей, технологически может быть обеспечена или на базе токарного многошпиндельного полуавтомата, или одношпиндельного токарно-револьверного автомата. Применение этого вида оборудования согласуется с типом производства, в условиях которого намечено изготовление корпуса, и позволяет осуществить обработку поверхностей с заданной чертежом точностью и качеством. Кроме того, габаритные размеры корпуса допускают его обработку на данном типе оборудования.

В качестве базового принимаем токарный многошпиндельный полуавтомат.

Руководствуясь аналогичным подходом, обработку поверхностей 1, 2, 3, 4, 5, 6, 7 осуществим также на базе токарного многошпиндельного полуавтомата.

Обработку отверстий 10, 27, учитывая тип производства, целесообразно осуществить на базе специального сверлильного станка, оснащенного многошпиндельной головкой и многопозиционным поворотным столом.

Особенности конструктивного исполнения поверхностей 19÷26, 14, 17, 18, различность их положения относительно поверхностей 10, 11, 13, выбранных в качестве технологических базе в условиях массового производства наиболее эффективно могут быть реализованы с применением специальных агрегатных станков. Принимая во внимание рекомендации п. 1.3, а также с целью упрощения конструкции станков, обработку этих поверхностей целесообразно провести на 3-х агрегатных станках.

|

|

|

Для обработки поверхностей 23, 29 принимаем горизонтально-фрезерный станок, а для расточки отверстий 6, 12 воспользуемся специальным расточным станком.

2.3. Проанализировать возможность объединения операций

При обработке корпуса такой вариант можно осуществить при отделочной обработке поверхностей 6 и 12, используя в качестве технологических баз поверхности 11, 13. Использование при этом специального расточного станка, дает возможность: обработать эти поверхности одновременно с двух сторон единого комплекта технологических баз; обеспечить их высокую точность координации между собой, а также относительно основных базирующих поверхностей корпуса.

2.4. Сформулировать наименование и содержание операций

В соответствии с принятым для выполнения способов обработки поверхностей оборудованием (выделенных в таблице 3 пунктирной линией) формулируем наименование и содержание операций механической обработки корпуса:

Токарная I – точить в два прохода поверхность 13, подрезать в два прохода торцы 11, 16, просверлить и нарезать резьбу в отверстии 8, расточить канавку 9, точить фаску 15;

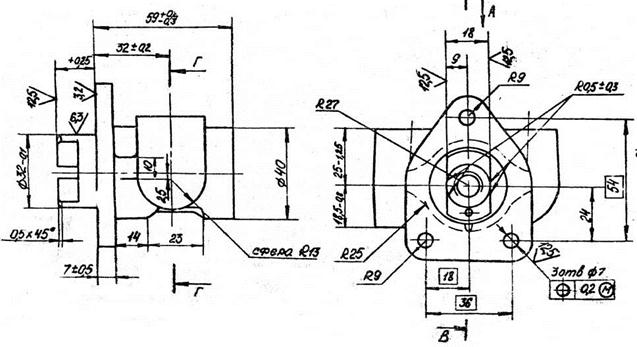

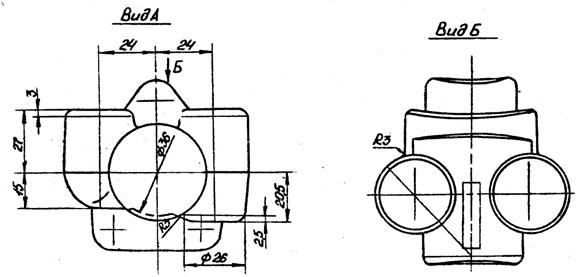

Рисунок 22

Корпус (общий вид)

Токарная II – сверлить отверстие 6; расточить канавки 5, 7; зенкеровать поверхности 2, 3, 4, 6; нарезать резьбу 14, подрезать в два прохода торец 1;

Расточная – расточить в два прохода отверстия 6, 12;

Сверлильная – сверлить и зенкеровать отверстие 10, сверлить отверстия 27;

Агрегатная I – сверлить, зенкеровать и нарезать резьбу в отверстии 25, зенкеровать поверхность 26;

Агрегатная II – зенкеровать поверхность 19, сверлить и зенкеровать поверхности 21, 22, 23, нарезать резьбу в отверстии 21, сверлить отверстие 24, цинковать поверхность 20;

Агрегатная III – сверлить отверстия 14, 17, 18;

Фрезерная – фрезеровать уступы 28, 29.

Наименование операций заносим в таблицу, связав их пунктирной линией с оборудованием и способами обработки поверхностей, которые на нем выполняются.

Этап III. Составление технологического маршрута механической обработки

3.1. Наметить последовательность выполнения операций.

Руководствуясь рекомендациями, изложенными в методических указаниях и основываясь на выбранном плане обработке; намечаем последовательность выполнения операций механической обработки корпуса, которая представлена в таблице 20.

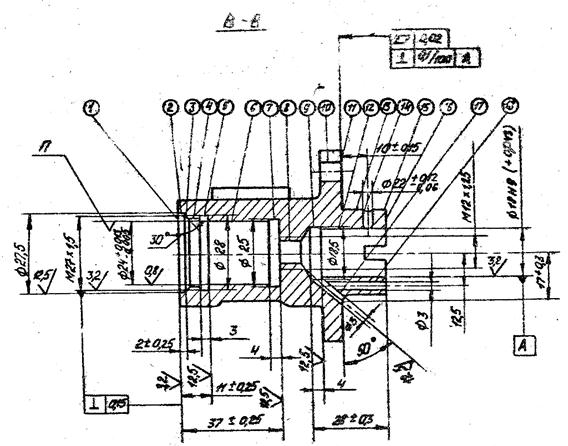

Рисунок 22 (Вид В-В)

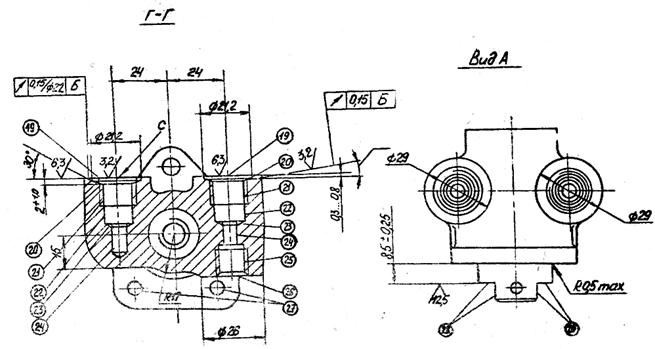

Рисунок 22 корпус (Вид Г-Г, вид А)

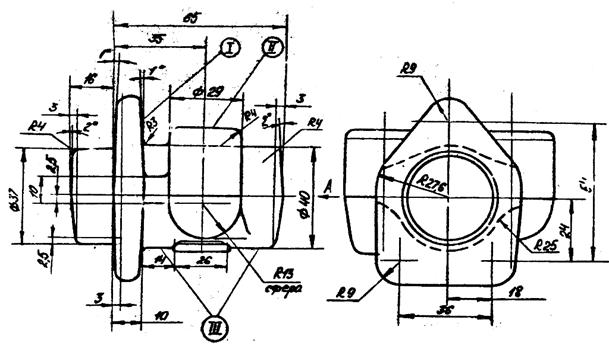

Рисунок 23 Заготовка (общий вид)

Рисунок 23 Заготовка (виды А,Б)

Таблица 20

Схема разработки технологического маршрута

механической обработки корпуса

3.2.Составить технологический маршрут механической обработки с указанием номера, наименования и содержания операций

Учитывая, что ряд способов обработки (сверлильная, фрезерная) требуют после их выполнения зачистки заусенцев и притупления острых кромок, необходимо их предусмотреть как в ходе технологического маршрута, так и в конце с целью безопасности обращения с корпусом в процессе сборки.

На основании вышеизложенного составим технологический маршрут механической обработки корпуса:

2015-04-01

2015-04-01 1665

1665