В зернистых фильтрах в качестве фильтрующего слоя используют насыпные материалы, в которых отдельные элементы не связаны между собой. К ним относятся: крупнозернистый песок, гравий, шлак, кокс, кусковая резина, пластмасса, керамические кольца и седла и другие материалы. Этот насыпной слой в фильтре может быть неподвижным, может двигаться или находиться в псевдосжиженном состоянии. При пропускании газа через зернистый материал содержащиеся в нем во взвешенном состоянии твердые и жидкие частицы задерживаются и остаются в фильтрующем слое.

Зернистые фильтры можно использовать при работе в условиях высоких температур, агрессивной среды и при больших механических нагрузках и перепадах давления. Однако эти фильтры склонны к забиванию пылью, и их регенерация большей частью вызывает трудности. Поэтому, если не удается удалить осевшую пыль с фильтрующего слоя промывкой или другими способами, его заменяют. Ввиду того, что скорости фильтрации газа через зернистый материал малы, зернистые фильтры требуют больших площадей для их установки.

|

|

|

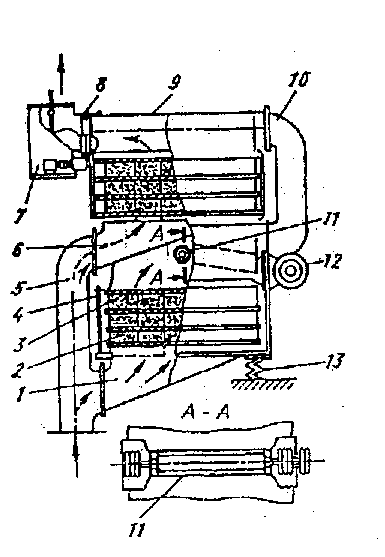

На рис. 3.5.1 представлен фильтр с неподвижным насыпным слоем типа ЗФ (зернистый фильтр) с фильтрующей поверхностью одной секции 1,0-5,4м. При комплектовании в группы обеспечивается пропускная способность аппаратов 3-150 тыс. м3/ч. В каждой секции фильтра имеются три слоя насыпного материала высотой по 100 мм. В первом слое по ходу газа находятся зерна размером 5-10, во втором – 3-5 и в третьем–2,5-3 мм. Для удаления уловленной пыли секцию приводят в колебательное движение посредством вибратора. Одновременно рабочую полость секции отключают от собирающего коллектора очищенного газа и сообщают с продувочным вентиля тором. При регенерации обратную продувку осуществляют в течение 2-3 мин со скоростью 5-12 м/мин. Удельная нагрузка при фильтровании обычно составляет 1525  /(

/( ). Максимальная температура, при которой могут работать фильтры ЗФ, определяется стойкостью эластичных перегородок, соединяющих вибрирующий контейнер с корпусом аппарата.

). Максимальная температура, при которой могут работать фильтры ЗФ, определяется стойкостью эластичных перегородок, соединяющих вибрирующий контейнер с корпусом аппарата.

Рис. 3.5.1 Зернистый фильтр: 1–бункер; 2–кассета с зернистым слоем; 3–сетки; 4–шпильки, стягивающие кассету; 5,10 – газоход; 6 – средняя секция; 7–клапанная коробка; 8–эластичная вставка; 9–верхняя секция; 11–вибратор; 12 – привод; 13–опорные пружины

Наиболее распространены фильтры из материала типа ФП рамочной конструкции. Фильтрующий материал в виде ленты укладывается между П-образными рамками, чередующимися при сборке пакета открытыми и закрытыми сторонами в противоположных направлениях. Между соседними слоями материала устанавливаются гофрированные разделители. Рамки, разделители, боковые стенки корпуса могут быть выполнены из фанеры, винипласта, алюминия, нержавеющей стали.

|

|

|

Устройство рамного фильтра показано на рис. 3.3.1. Загрязненные газы поступают в одну из открытых сторон фильтра, проходят через материал и выходят с противоположной стороны. На одной из торцевых сторон корпуса укрепляется уплотняющий фланец, к присоединительной поверхности которого приклеена губчатая резиновая прокладка.

2015-04-01

2015-04-01 2786

2786