| Точ- | Наїмень- | Конт- | Характе- | Система ком- | Система | ||

| ність | ший раз- | раст | ристика | бинированного | загального | ||

| рабо- | заходів объ- | об'єкту | фону | освітлення | освітлення | ||

| 1 Ы | екта различения | различения з | Раз- | Лампи | Раз- | Лампи | |

| мм | фоном | рядні | нака- | рядні | нака- | ||

| лампи | лива- | лампи | лива- | ||||

| лк | ния, л до | лк | ния, лк | ||||

| Наї- | Менш | Малий | Темний | ||||

| выс- | 0,15 | » | Середній | ||||

| шая | Середній | Темний | |||||

| Малий | Світлий | ||||||

| Середній | Середній | ||||||

| Великий | Темний | ||||||

| Середній | Світлий | ||||||

| Великий | » | ||||||

| » | Середній | ||||||

| Дуже | 0,15-0,3 | Малий | Темний | ||||

| высо- | » | Середній | |||||

| кая | Середній | Темний | |||||

| Малий | Світлий | ||||||

| Середній | Середній | ||||||

| Великий | Темний | ||||||

| Середній | Світлий | ||||||

| Великий | » | ||||||

| » | Середній | ||||||

| Висо- | 0,3-0,5 | Малий | Темний | ||||

| кая | » | Середній | |||||

| Середній | Темний | ||||||

| Малий | Світлий | ||||||

| Середній | Середній | ||||||

| Великий | Темний | ||||||

| Середній | Світлий | ||||||

| Великий | » | ||||||

| » | Середній | ||||||

| Сред- няя | 0,5-1,0 | Малий | Темний | ||||

| » | Середній | ||||||

| Середній | Темний | ||||||

| Малий | Світлий | ||||||

| Середній | Середній | ||||||

| Великий | Темний | ||||||

| Середній | Світлий | ||||||

| Великий | » | ||||||

| » | Середній |

Видимість дефектів визначається контрастністю, яскравістю, освітленістю і кутовим розміром об'єкту. Найбільш важливою умовою видимості є контраст. Контраст визначається свойством дефектів виділятися на довколишньому фоні при різних оптичних характеристиках дефекту і фону. У таблиці. 6.2 приведені норми освітленості робочих поверхонь при візуально-оптичному контролі.

|

|

|

Оптичні прилади значно розширюють межі можливостей ока, що дозволяє бачити дефекти, розміри яких находяться за межами роздільної здатності неозброєного ока. Для візуально-оптичного контролю деталей доцільно застосовувати прилади з кратністю збільшення не більше 20...30, оскільки із зростанням кратності збільшення зменшуються поле зору, глибина різкості, продуктивність і надійність контролю.

|

|

|

За призначенням і конструктивним особливостям візуально-оптичні прилади діляться:

на прилади для виявлення близько розташованих дефектів з відстані найкращого зору 250 мм і менш. Прилади цієї групи монокулярні і бінокулярні лупи (лупи Польди — ЛП; доладні лупи — ЛАЗ; вимірювальні лупи — ЛІЗ; штативні лупи — БРЕШИ, ЛПГИ, ЛПШ і ін.) і мікроскопи (СВІТ і ін.);

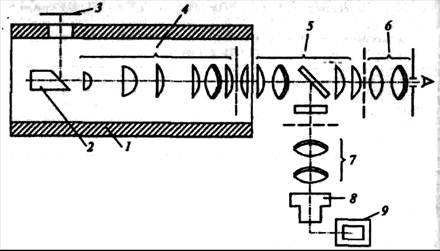

оптичні прилади для виявлення невидимих дефектів в закритих порожнинах конструкцій, деталей, отворів і так далі Для контролю прихованих поверхонь застосовуються ендоскопи, перископічні дефектоскопи і ін. Контроль за допомогою лінзового ендоскопа (мал. 6.2) полягає в огляді закритих поверхонь через спеціальну оптичну систему з підсвічуванням, що забезпечують передачу зображення на відстань в декілька метрів. Перспективними є конструкції ендоскопів з волоконними світлопроводами, що дозволяють передавати зображення без спотворення на значні відстані. Волоконні світлопроводи складаються з тонких світлопровідних ниток діаметром до 50 мкм з оболонкою завтовшки до 2 мкм, зібраних в гнучкий джгут.

При недостатній освітленості контрольованими поверхонь застосовують світильники направленого випромінювання з розрядними лампами або лампами розжарювання.

Магнітно-порошковий метод (ГОСТ 21105—87) використовується лише для контролю деталей, виготовлених з феромагнітних матеріалів. Застосовується для виявлення поверхневих порушень щільності з шириною розкриття в поверхні 0,001 мм, завглибшки 0,01 мм і виявлення відносно великих підповерхневих дефектів, що знаходяться на глибині до 1,5...2,0 мм. Метод використовує магнітне поле розсіяння, що виникає над дефектом при намагніченні виробу і заснований на явищі притягуванні часток магнітного порошку в місцях виходу на поверхню контрольованої деталі магнітного потоку. Завдяки скупченню магнітного порошку в області дефекту забезпечується візуалізація форм і розмірів невидимих в звичайних умовах дефектів.

Рис, 6.2. Схема ендоскопа: / — корпус; 2 — призма; 3 — контрольована поверхня; 4 — об'єктив; 5 — передавальна система; 6— окуляра; 7 — об'єктив; 8— передаюча телевізійна трубка; 9 — відео контрольний пристрій

Важлива гідність методу — це можливість точного визначення розташування кінців втомних тріщин і виявлення дефектів через шар немагнітного покриття. Якщо на контрольованій поверхні товщина немагнітного покриття складає до 0,1 мм, доцільно застосовувати магнітні суспензії, а понад 0,1 мм — магнітний порошок в зваженому стані.

Чутливість методу визначається магнітними характеристиками матеріалу контрольованого виробу, його формою і розмірами, чистотою обробки поверхні, напруженістю намагнічуючого поля, способами контролю, взаємним направленням поля, що намагнічує, і дефекту, властивостями порошку що застосовується, способом нанесення порошку або суспензії, а також освітленістю контрольованої ділянки виробу. Установлення наступні рівні чутливості (таблиця. 6.3).

Для виявлення дефектів деталь намагнічують, і на поверхню, що підлягає контролю, наносять феромагнітні частинки, які знаходяться в зваженому стані (найчастіше у вигляді суспензій на основі води, гасу, мінеральних масел). Якщо на дорозі магнітного потоку зустрічається перешкода у вигляді порушення суцільності (дефект), то частина магнітних силових ліній виходить з металу (мал. 6.3). Там, де вони виходять з металу

Таблиця 6.3

2015-04-08

2015-04-08 352

352