Надежность станка - это его свойство выполнять заданные функции в течение определенного срока службы и в заданных условиях эксплуатации. Надежность проявляется в безотказности, ремонтопригодности и долговечности. Безотказность — это свойство станка непрерывно сохранять работоспособность в течение некоторого времени. В качестве показателей безотказности приняты: параметр потока отказов (среднее число, отказов в единицу времени); наработка на отказ (среднее значение наработки между двумя соседними отказами); вероятность безотказной работы в интервале времени от пуска станка до некоторого случайного момента; установленная безотказная наработка в сутки (минимальная безотказная наработка в течение суток, проверяемая при приемосдаточных испытаниях); установленная безотказная наработка в неделю (минимальная безотказная наработка за неделю, исчисляемая как сумма безотказных наработок за сутки и проверяемая при инспекционных испытаниях); установленная безотказная наработка (наработка, в течение которой переход станка в неработоспособное состояние не допустим, проверяемая при периодических испытаниях или подконтрольной эксплуатации). За показатели ремонтопригодности принимают среднее время восстановления и вероятность восстановления станка в течение заданного времени.

|

Показателями долговечности станка служат: установленный ресурс до выхода его ответственного параметра за допустимый предел; установленный ресурс до первого среднего или капитального ремонта; установленный срок службы до первого среднего или капитального ремонта- Надежность станков и станочных систем характеризуют также комплексными показателями: коэффициентом готовности и коэффициентом технического использования.

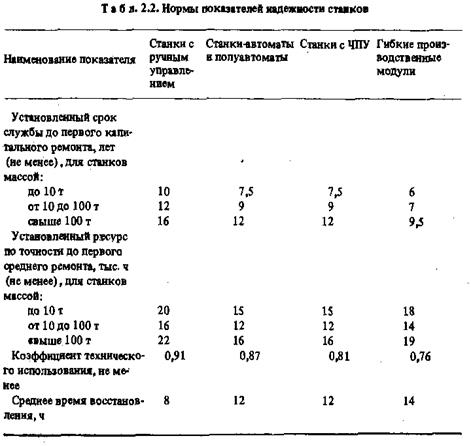

Нормы показателей надежности станков выпуска до 1996 г., установленные отраслевым стандартом [65] и приведенные в табл. 2 2, относятся к двухсменному режиму эксплуатации, а для гибких производственных модулей и многоцелевых станков — к трехсменному режиму. Норма коэффициента технического использования относится к недельному периоду эксплуатации. При определении установленного срока службы до первого капитального ремонта и ресурса по точности до первого среднего ремонта для станков с абразивным инструментом значения, приведенные в табл. 2.2, следует умножить на 0,9.

Из множества способов обеспечения надежности станочного оборудования на стадии проектирования необходимо отметить следующие.

1. Применение в проектируемом изделии унифицированных и стандартных элементов. Унификация представляет рациональное сокращение числа видов и типоразмеров изделий одинакового функционального назначения. Унифицируют станочные узлы, а также элементы и размеры деталей. Наибольшая доля унифицированных стандартных узлов может быть включена в оборудование агрегатного типа: специальные станки, автоматические линии, промышленные роботы. Применение принципа агрегатирования позволяет создавать оборудование высокой надежности, так как унифицированные агрегатные узлы изготовляются по передовой технологии и в результате тщательных испытаний доводятся до требуемого уровня качества.

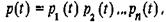

2, Обеспечение структурной надежности. Автоматическая линия, станок, любой входящий в них узел состоят из элементов. Под элементом понимают часть системы, которая может характеризоваться самостоятельными входными и выходными параметрами. Если система выходит из строя при отказе любого элемента, она называется последовательной и может быть представлена в виде структуры, изображенной на рис. 26, а. Если вероятности безотказной работы элементов 1, 2,..., п до момента t равны соответственно Р1 (t), Р2 (t),… Рn (t), то вероятность безотказной работы системы до этого момента

Из этой зависимости следует, что для обеспечения требуемой надежности последовательной системы при увеличении числа входящих в нее элементов необходимо повышать их надежность.

Если система выходит из строя только в случае отказа всех ее элементов, она называется параллельной и может быть представлена в виде структуры, изображенной на рис. 25, 6. Вероятность безотказной работы параллельной системы независимых элементов

С увеличением числа элементов надежность параллельной системы повышается, Способ повышения надежности путем введения в систему элементов, избыточных по отношению к необходимым для выполнения заданных функций, называется резервированием, Например, при проектировании автоматических линий предусматривают резервные станки или потоки (постоянное резервирование), автоматическую замену изношенных инструментов (резервирование замещением). Гибкие производственные модули иногда оснащают резервным инструментальным магазином.

3. Применение систем технического диагностирования. Техническое диагностирование осуществляется автоматической системой, встроенной в технический объект или подключаемой к нему периодически, и позволяет определить состояние автоматических линий, станков и их узлов в процессе эксплуатации. Техническое диагностирование может выполняться в виде: а) непосредственного контроля мощности, подачи и других выходных параметров объекта или их функциональных зависимостей и сравнения полученных данных с эталонными; б) контроля работоспособности объекта по косвенным признакам (например, об износе деталей электромеханического привода можно судить по его акустическим характеристикам, о динамическом состоянии объекта - по его амплитудно-фазовой частотной характеристике, о правильности функционирования автоматической линии - по факту соответствия ее циклограммы проектной циклограмме и т.д.).

4. Применение конструкций с износостойкими элементами. Такими являются узлы с трением качения, гидростатическим, гидродинамическим, аэростатическим трением. Высокой износостойкостью обладают обратные пары трения, узлы с избирательным переносом металла, С целью снижения скорости изнашивания деталей выбирают износостойкие материалы (в том числе порошковые и пластмассы), подвергают поверхности деталей термической и химико-термической обработке, а также поверхностному пластическому деформированию. На ответственные поверхности наносятся износостойкие покрытия.

С целью снижения изнашивания деталей применяют конструкции с равномерным распределением давления на поверхностях трения: с малой концентрацией давления (зубчатые колеса малой ширины или расположенные на жестких валах и симметрично относительно опор, узкие подшипники); плавающие или самоустанавливающиеся (гайки передач винт-гайка качения); с элементами, имеющими корректированную форму (зубчатые колеса с бочкообразными зубьями).

5. Улучшение условий трения. С этой целью с помощью уплотнений и защитных устройств поверхности деталей предохраняют от загрязнений. При эффективном их смазывании снижаются сила трения, износ деталей, температура контактирующих поверхностей,

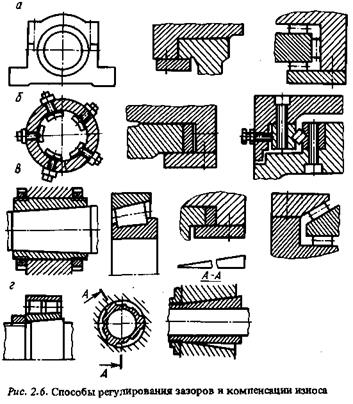

6. Применение конструкций, допускающих тонкое регулирование зазоров и компенсацию износа в условиях эксплуатации снятием металла с одной из контактирующих деталей (рис. 2.6, я), с помощью винтов (рис, 2.6, б), перемещением клиньев или конусных деталей (рис. 2.6, в), упругим деформированием деталей (рис. 2.6, г).

7. Обеспечение ремонтопригодности, С этой целью за счет использования унифицированных узлов уменьшают номенклатуру сборочных единиц; применяют системы технического диагностирования; обеспечивают удобное обслуживание рабочих позиций проектируемого оборудования (достаточное расстояние между станками автоматической линии, наладочные пульты вблизи рабочих позиций и т.д.); рационально разделяют конструкцию на элементы (сборные зубчатые колеса, быстросменные элементы, если они часто выходят из строя); обеспечивают удобное выполнение сборочно-раэборочных работ при замене элементов благодаря их форме, допускающей удобный захват, достаточному пространству около элемента, хорошей видимости, небольшим усилиям при извлечении элемента и т.д

2015-04-30

2015-04-30 825

825