МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1963

ПРЕДИСЛОВИЕ

Коммунистическая партия и Советское правительство уделяют огромное внимание созданию здоровых и безопасных условий труда на предприятиях. Постановление Совета Министров СССР и Всесоюзного Центрального Совета Профессиональных Союзов от 23.01.62 г. ставит задачи по дальнейшему улучшению охраны труда.

Развитие всех отраслей социалистической промышленности идет в направлении дальнейшего повышения технического уровня производства. В машиностроении все большее применение получают высокоэффективные методы работы и прогрессивные технологические процессы. Значительно повысился уровень механизации тяжелых и трудоемких работ.

В нашей стране передовая техника, которой непрерывно оснащается промышленность, не только дает возможность неуклонно повышать производительность труда, но и позволяет значительно облегчить труд рабочих, делая его здоровым и безопасным. Современное высокопроизводительное оборудование должно освободить рабочего от тяжелой физической работы, быть простым и удобным в управлении, должно быть сконструировано так, чтобы обеспечить полную безопасность его обслуживания.

Для работников по технике безопасности недостаточно знание лишь инструкций, правил и норм по различным вопросам безопасности труда, противопожарной техники и производственной санитарии; необходимо умение решать конкретные задачи, связанные с обеспечением безопасных и здоровых условий труда на предприятии.

Назначение книги – помочь работникам по технике безопасности в освоении методов и техники практического решения таких задач. Она построена в виде сборника расчетов, снабженных необходимыми справочными таблицами и графиками.

Все замечания по данной книге автор просит направлять по адресу: Москва Б-66, 1-й Басманный пер., д. 3, Машгиз.

6.04

В 49

ВИНОГРАДОВ Б. В. Безопасность труда и производственная санитария в машиностроении. М., Машгиз, 1993, 564 стр.

Книга представляет собой сборник расчетов по обеспечению безопасных и здоровых условий труда на машиностроительных предприятиях.

В книге даны расчеты предохранительных устройств, оградительных устройств, защищающих от стружки, брызг охлаждающей жидкости, осколков абразивного инструмента при работе на металлорежущих станках, расчеты параметров воздушной среды в производственных помещениях, аэрации, душирующих устройств, местных отсосов, камер, отопления промышленных здании. Кроме того, даны расчеты по организации правильного естественного и искусственного освещения, электробезопасности, безопасной работы на транспортном оборудовании, безопасной эксплуатации сосудов, находящихся под давлением, противопожарной технике и др.

Книга рассчитана на инженеров по технике безопасности машиностроительных заводов и технических инспекторов профсоюзов. Она также может быть использована студентами машиностроительных вузов.

Рецензенты: канд. техн. наук М. С. Рябов,

К. А. Юдин

Редактор инж. Ю. А. ДУХАНИН

Редакция литературы по экономике и организации производства

И. о. зав. редакцией Г. И. БАРЫКОВА

ГЛАВА I

БЕЗОПАСНОСТЬ ПРИ РАБОТЕ

НА МЕТАЛЛООБРАБАТЫВАЮЩЕМ ОБОРУДОВАНИИ

При эксплуатации металлорежущих станков и другого металлообрабатывающего оборудования возможны кратковременные нарушения нормального режима работы. Нарушения возникают при перегрузке механизмов, чрезмерном повышении давления в прессах при расстройстве системы смазки и охлаждения.

Причины возникновения перегрузок в механизмах станков и другого оборудования разнообразны: препятствия на пути движения столов, суппортов, пуансонов; переход движущихся частей за установленные пределы; неправильно выбранные режимы обработки; отклонения твердости обрабатываемого материала от установленной техническими условиями; биение или неправильная установка заготовок; неравномерное распределение припуска; затупление режущего инструмента; динамическая перегрузка отдельных звеньев механизма и т. д.

Чрезмерные перегрузки могут вызвать аварии и поломки отдельных частей оборудования и связаны с опасностью травмирования работающих. Поэтому ни одна машина, станок или установка не могут считаться пригодными для работы, если они не оснащены соответствующими предохранительными устройствами, предупреждающими аварии и поломки.

Защита от перегрузок чаще всего осуществляется при помощи специальных предохранительных устройств, вводимых в механизмы и отдельные агрегаты станков и другого технологического оборудования. На металлорежущих станках, кроме того, должна быть обеспечена защита от отделяющейся стружки, от попадания на кожу брызг охлаждающей жидкости, от поражения осколками разорвавшегося абразивного инструмента с помощью оградительных устройств экранного типа такой конструкции, которая соответствует условиям работы, и защитных кожухов надлежащей прочности.

В данной главе приведены расчеты различных защитных устройств, главным образом для металлорежущих станков. Подробное изложение методики выполнения расчетов на конкретных примерах и наличие справочных таблиц позволяют не только производить прямые расчеты, т. е. расчеты по созданию защитных устройств, но и выполнять контрольные расчеты для выяснения причин аварий, поломок, проверки надежности того или иного устройства.

1. Круглый вал привода рассчитан на передачу мощности N = 1 л. с. при числе оборотов вала в минуту п = 10. Установить, возможно ли применение этого вала для передачи мощности N = 10 л. с. при числе оборотов вала в минуту п1 = 1000.

Расчет произвести на кручение. Допускаемое напряжение при кручении для материала вала τд= 120 кГ/см2.

Расчет. Определим диаметр вала d, рассчитанный для передачи мощности N = 1 л. с. при п = 10 об/мин.

Крутящий момент Мк на валу определяется по формуле

кГ·мм.

кГ·мм.

Для случая передачи мощности N = 1 л. с. при п = 10 об/мин он составит

кГ·мм.

кГ·мм.

Диаметр вала можно определить по следующей формуле:

.

.

Для случая передачи мощности N = 1 л. с. при п = 10 об/мин он будет равен

см.

см.

Для случая передачи мощности N1 = 10 л. с. при п1 = 1000 об/мин крутящий момент на валу составит

кг·мм,

кг·мм,

а необходимый диаметр вала будет равен

см.

см.

Из произведенного расчета видно, что фактический диаметр вала привода значительно больше диаметра вала, необходимого для передачи мощности, равной 10 л. с. следовательно, передача, заданной мощности допустима.

2. Определить фактический запас прочности шлифовального круга и коэффициент запаса прочности, который гарантируется в процессе испытания шлифовальных кругов при скорости, предусмотренной правилами техники безопасности (ГОСТ 3881-53, п. 15).

Исходные данные. Связка круга керамическая. Рабочая окружная скорость круга vра6 = 40 м/сек. Объемный вес материала круга q = 4000 кГ/м3. Временное сопротивление керамической связки при сжатии 300-800 кГ/см2, при растяжении соответственно в 6-8 раз меньше.

Расчет. Предположим, что круг разрывается по диаметру на две половины. Центробежная сила, приходящаяся на 1 м2 площади сечения круга по диаметру (для упрощения расчетов отверстие не учитывается), определяется по формуле

кг/м2 или 21,75 кг/см2.

кг/м2 или 21,75 кг/см2.

Так как временное сопротивление связки при растяжении в 6-8 раз меньше, чем при сжатии, оно составит 50-100 кГ/см2. Поэтому запас прочности для кругов с керамической связкой будет колебаться от  до

до  .

.

По правилам техники безопасности скорость вращения круга при испытании должна превышать рабочую на 50%, т. е. vucn = 1,5 vpa6. Тогда гарантированный коэффициент запаса прочности круга будет равен

.

.

3. Плоский абразивный круг прямого профиля марки ПП (ГОСТ 2424-60) диаметром D = 500 мм имеет керамическую связку. Допустимая окружная скорость v = 30 м/сек.

Рассчитать, на сколько по условиям безопасности возможно увеличение числа оборотов этого круга, если в процессе работы его диаметр в результате износа уменьшился на 100 мм, т. е. D1 = 400 мм.

Расчет. Предельное число оборотов нового круга п определяется из формулы

,

,

откуда

об/мин.

об/мин.

Число оборотов износившегося круга n1 может быть доведено до величины, соответствующей допустимой окружной скорости.

Максимальное число оборотов износившегося абразивного круга определяется по формуле

об/мин.

об/мин.

4. Окружная скорость шлифовального круга заточного станка v = 40 м/сек. Диаметр круга D = 400 мм. Масса круга 14 кг, шайбы 4 кг. Вал со шкивом весит 7 кг. Общий центр тяжести вращающихся частей заточного станка расположен не по геометрической оси вала, а со смещением на 1 мм (эксцентрицитет е= 1 мм).

Определить центробежную силу F, действующую на вращающейся части заточного станка.

Расчет. Число оборотов вала станка при окружной скорости v = 40 м/сек составляет

об/мин.

об/мин.

Центробежная сила, действующая на вращающейся части станка, определяется по формуле

,

,

где G – вес вращающейся части станка (вес круга, шайбы, вала со шкивом) в кГ;

g – ускорение силы тяжести в м/сек2;

е – эксцентрицитет в мм;

п – число оборотов вала станка в минуту.

Подставив в эту формулу цифровые значения, получим, что центробежная сила, действующая на вращающейся части заточного станка, равна

кГ.

кГ.

5. В заводской лаборатории испытывают шлифовальный круг, диаметр которого D = 800 мм, вес G = 30 кГ. Рабочее число оборотов круга в минуту п = 1000. В результате неравномерной толщины круга его центр тяжести оказался смещенным на 2 мм по отношению к геометрической оси круга (эксцентрицитет е = 2 мм).

Определить, разорвется ли круг, если его связка может выдержать центробежную силу не более 150 кГ?

Расчет. Скорость вращения шлифовального круга при рабочем числе оборотов равна

м/сек.

м/сек.

Испытание кругов производится при скорости их вращения, на 50% превышающей рабочую, т. е. при скорости, равной 63 м/сек (42 + 0,5 · 42). Этой скорости соответствует число оборотов круга (по предыдущей формуле)

об/мин.

об/мин.

При найденном числе оборотов и эксцентрицитете е = 2 мм неуравновешенная центробежная сила составит

кГ.

кГ.

Из расчета следует, что круг при испытании разорвется, так как центробежная сила превышает величину, предельно допустимую связкой данного круга.

6. Определить величину центробежной силы, класс и предельное значение статического дисбаланса неуравновешенного плоского шлифовального круга прямого профиля.

Исходные данные. Диаметр круга D = 500 мм, высота H = 50 мм. Неуравновешенность считать приложенной к наружной поверхности круга. Вес неуравновешенного объема круга 200 Г. Число оборотов шпинделя в минуту п= 1150. Диаметр отверстия круга d = 203 мм. Связка керамическая. Зернистость 60.

Расчет. Неуравновешенная центробежная сила определяется по следующим формулам теоретической механики

кГ,

кГ,

где т – масса рассматриваемого объема тела в кГ · сек2/м;

ω – угловая скорость вращения тела в сек~1;

R – расстояние центра тяжести рассматриваемого объема от оси вращения в м;

G – вес этого объема в кГ;

g – ускорение силы тяжести (9,81 м/сек2);

п – число оборотов тела в минуту;

V – величина элементарного объема в дж3;

γ – удельный вес этого объема в кГ/дм3;

v – окружная скорость центра тяжести в м/сек. Для приведенного примера неуравновешенная центробежная сила составит

кГ.

кГ.

Число единиц Е дисбаланса определяется по ГОСТу 3060-55 по формуле

г.

г.

Класс дисбаланса по табл. 1 ГОСТа 3060-55 при данной высоте круга и расчетном числе единиц дисбаланса второй. По табл. 2 того же ГОСТа для этого круга при керамической связке, заданной высоте и зернистости класс дисбаланса тоже второй.

Величина предельного статического дисбаланса определяется по табл. 3 ГОСТа 3060-55; в зависимости от диаметра, высоты и класса дисбаланса круга она равна 45 г.

7. Круглошлифовальный станок 316М выпущен заводом-изготовителем с кожухом, ограждающим шлифовальный круг, рассчитанным на работу со скоростью резания до 35 м/сек. Размеры шлифовального круга: диаметр D = 700 мм; высота Н = 50 мм; диаметр отверстия d = 305 мм. После модернизации на станке можно выполнять работу со скоростью резания до 50 м/сек.

Установить толщину цилиндрической части и стенок защитного кожуха, обеспечивающего безопасность обслуживания станка после его модернизации при работе на повышенных скоростях (новый кожух предполагается выполнить сварным из листовой стали).

При назначении толщины отдельных элементов кожуха следует пользоваться данными табл. 1.

Расчет. По табл. 1 для работы с окружной скоростью до 50 м/сек при круге диаметром D = 700 мм и высотой Н = 50 мм толщину листовой стали для цилиндрической части кожуха рекомендуется принимать равной 13 мм. Однако ближайшая стандартная толщина листовой стали 15 мм, поэтому толщину цилиндрической части принимаем с некоторым запасом равной 15 мм.

Толщина каждой из боковых стенок по той же таблице устанавливается 10 мм.

Правая стенка усиливается угольниками, которые одновременно служат для крепления кожуха. Такое усиление стенки необходимо потому, что в случае удара осколками разорвавшегося круга напряжения в правой стенке будут выше, чем в левой.

8*. Вывести в общем виде формулу расчета прочности стеклянного щитка для защиты от отлетающей стружки.

Исходные данные. Щиток представляет собой пластинку прямоугольной формы длиной l, шириной b, толщиной s. Пластинка зажата по концам в держателях так, что систему можно рассматривать как балку, лежащую на двух опорах. Стружка имеет вес G, летит по направлению к щитку со скоростью v и ударяет в щиток перпендикулярно в его середину. Расстояние от места отделения стружки до щитка равно h.

Расчет. В результате удара стружки щиток получает прогиб. Наибольший прогиб щиток получит от стружки, попавшей в его середину. Давление Р, которое соответствует этому прогибу, равно

,

,

где Е – модуль упругости материала щитка;

J – момент инерции щитка (величина J определяется следующим образом: модуль сопротивления  , в то же время

, в то же время  ; приравняв правые части обоих уравнений, имеем

; приравняв правые части обоих уравнений, имеем  , 6s3 откуда

, 6s3 откуда  );

);

f – прогиб щитка;

l – длина щитка.

Таблица 1.

Наименьшая толщина стенок защитного кожуха

| Материалы, применяемые для защитных кожухов | Наибольшая высота шлифовального круга в мм | Диаметр шлифовальных кругов в мм | ||||||||||||||

| 75 – 150 | 175 – 300 | 325 – 400 | 425 – 500 | 525–600 | 625–700 | 775–1250 | ||||||||||

| А* | В* | А | В | А | В | А | В | А | В | А | В | А | В | |||

| Для работы кругами с окружной рабочей скоростью до 35 м/сек | Ковкий чугун | |||||||||||||||

| 150 и более | ||||||||||||||||

| Стальное литье | ||||||||||||||||

| 150 и более | ||||||||||||||||

| Листовая сталь и котельное железо | 1,5 | |||||||||||||||

| 1,5 | ||||||||||||||||

| 150 и более | 1,5 | |||||||||||||||

| Для работы кругами с окружной рабочей скоростью до 50 м/сек | Стальное литье | |||||||||||||||

| 150 и более | ||||||||||||||||

| Листовая сталь и котельное железо | ||||||||||||||||

| 150 и более | ||||||||||||||||

| * А – толщина цилиндрической части кожуха в мм; В – толщина боковых стенок кожуха в мм |

Работа, накопленная при этом в щитке, равна

.

.

В момент наибольшего прогиба щитка действие силы обратится целиком в потенциальную энергию деформируемого щитка, т. е.

,

,

откуда

,

,

где  , т. е. стрела прогиба при статическом действии силы.

, т. е. стрела прогиба при статическом действии силы.

Переходим к составлению расчетного уравнения щитка. Момент силы М равен

.

.

Напряжение при изгибе составляет

,

,

где W – момент сопротивления, равный  (здесь

(здесь  – расстояние от нейтральной плоскости до наиболее удаленного волокна).

– расстояние от нейтральной плоскости до наиболее удаленного волокна).

Тогда

.

.

При h весьма большом по сравнению с f1 можно принять, что  ; тогда

; тогда

,

,

где g – ускорение силы тяжести.

Если обозначить через σи.д. напряжение, допускаемое для материала щитка при изгибе, получим

.

.

В случае прямоугольного сечения, как это имеет место в рассматриваемой задаче, уравнение может быть приведено к следующему виду:

где F = bs – площадь сечения щитка.

Отсюда выводим условие прочности щитка

Приняв все измерения в сантиметрах, имеем ускорение силы тяжести g = 981 см/сек2, модуль упругости для стекла Е = 700 000 кГ/см2.

Напряжение при изгибе σи = 200 + (1,5 – s)2 кГ/см2 (где s – толщина стекла в см). Приняв трехкратный запас прочности, получим допускаемое напряжение σи·д = 70 кГ/см2.

Подставив эти величины в последнюю формулу, получим

,

,

т.е.  .

.

Выбирая соответствующие размеры, можно сделать щиток прочным для наибольшего возможного веса куска стружки и скорости ее отлетания; скорость отлетания определяется экспериментальным путем.

Вместо обыкновенного оконного стекла целесообразно применять в оградительных устройствах экранного типа стекло «сталинит», обладающее высоким сопротивлением ударным нагрузкам, изгибающим усилиям и температурным воздействиям. Если это стекло прочно зажать по периметру в рамке, при ударе металлическим предметом оно не рассыпается и не выпадает из рамки, а только теряет прозрачность, покрываясь сеткой трещин. Очень ценное свойство этого стекла состоит и в том, что даже при полном разрушении его осколки не имеют острых кромок и углов, вследствие чего резко уменьшается опасность порезов ими по сравнению с обыкновенным окопным стеклом.

9. Определить размеры эксцентрика, который обеспечил бы надежное закрепление детали в эксцентриковых тисках сверлильного станка.

Исходные данные. Допуск на зажимное усилие а = 0,5 мм. Самоторможение эксцентрика должно начинаться при угле поворота βнач = 30°. Конечный угол поворота эксцентрика βкон = 60°. Коэффициент трения эксцентрика о деталь μ = 0,15.

Расчет. Ход эксцентрика s от начала самоторможения до конечного угла поворота, исходя из условия несминания детали, принимаем равным 1,5 а.

По уравнению

определяем величину эксцентрицитета е

мм;

мм;

принимаем е = 2,5 мм.

Диаметр эксцентрика определяется по формуле

мм.

мм.

Если эксцентрик должен быть самотормозящимся в любом положении, принимают β = 0. В этом случае

.

.

Для рассматриваемого примера  , откуда диаметр эксцентрика D = 33,33 мм.

, откуда диаметр эксцентрика D = 33,33 мм.

При использовании полученных результатов нужно иметь ввиду следующее:

1) величины эксцентрицитета е и диаметра D не могут быть взяты меньше расчетных;

2) если эксцентрицитет принимается значительно большим, чем получено по расчету, диаметр эксцентрика следует пересчитать;

3) диаметр эксцентрика можно увеличивать до размера, требуемого по конструктивным условиям.

10*. На гильотинных ножницах, выдерживающих максимальное усилие резания 100 т,предполагается разрезать стальные листы шириной В = 1000 мм и толщиной t = 2 мм.

Определить усилие, работу и мощность резания. Установить, достаточна ли мощность ножниц для резки стальных листов в случае применения параллельных ножей и ножей с углом наклона φ = 8º.

Исходные данные. Сопротивление резанию τсрд = 40 кГ/мм2. Число оборотов маховика ножниц в минуту п = 50. К.п.д. ножниц η = 0,6. К.п.д. передачи от двигателя η пер = 0,95. Коэффициент, зависящий от режима работы (длительности и величины пиковой нагрузки и т. д.), ао = 1,2. Коэффициент увеличения фактического усилия резания вследствие затупления ножей, изменения величины зазора между ними, неравномерности толщины и качества листа k = 1,3.

Расчет. Технологическое усилие резания при параллельном расположении ножей определяется по формуле

кГ.

кГ.

Расчетное усилие резания составит

.

.

Такой нагрузки ножницы могут не выдержать. Возможна их поломка, так как они рассчитаны на максимальное усилие резания, равное 100 Т.

Величина работы, совершенной при резании, определяется по формуле

кГ·м.

кГ·м.

Полезная мощность на ползуне составляет

Мощность на приводном шкиве равна

л.с.

л.с.

Потребная мощность электродвигателя определяется по формуле

квт.

квт.

В случае применения наклонных кожей технологическое усилие резания равно

кГ.

кГ.

Расчетное усилие резания составит

кГ или 0,74 Т.

кГ или 0,74 Т.

Найденная величина усилия резания показывает, насколько значительно она снижается при использовании наклонных ножей.

Величина работы, совершенной при резании, в этом случае она равна

кГ·м.

кГ·м.

Теоретически правильно, что работа, совершаемая при применении параллельных и наклонных ножей, одинакова. Однако на практике (в зависимости от режима резания, состояния режущих кромок ножей, величины зазора между ножами и других факторов) работа, совершенная при резании наклонными ножами, может быть несколько больше.

11. Определить максимальное усилие, необходимое для вырубки на прессе стального кружка без учета изгиба его по окружности.

Исходные данные. Матрица штампа с цилиндрическим пояском. Пуансон с наклоном режущих кромок внутрь; высота внутреннего конуса пуансона h = 3,15 мм. Диаметр кружка d = 60 мм. Материал сталь марки Ст. 3; предел прочности σвр= 44 кГ/мм2. Сопротивление резанию τсрд = 30 кГ/мм2. Толщина стального листа t = 2,2 мм. Коэффициент, учитывающий уменьшение площади среза при вырубке mQ = 0,6. Расстояние между режущей кромкой пуансона и верхней плоскостью листа в момент окончания вырубки у = 2,2 мм. Номинальное усилие пресса 8 Т.

Расчет. Максимальное усилие вырубку без учета изгиба кружка по окружности определяется по формуле

Пресс усилием 8 T для выполнения указанной работы подходит.

12. Необходимо вырубить прямоугольную пластину длиной l = 120 мм, шириной b = 40 мм из стального листа марки Ст. 3; толщина листа t = 2,2 мм; предел прочности σвр = 44 кГ/мм2; относительное удлинение при разрыве δ = 26%; сопротивление резанию τ срд = 30 кГ/мм2. Матрица с пояском; пуансон имеет угол наклона режущих кромок внутрь φ = 6°.

Можно ли, учитывая требования техники безопасности, производить такую вырубку на эксцентриковом прессе с номинальным усилием 8 T?

Расчет. Усилие вырубки для максимального момента без учета изгиба концов пластины определяется по следующей формуле:

кГ.

кГ.

Усилие для отгиба надрезанных концов пластины рассчитывается по формуле

кГ.

кГ.

Полное усилие, необходимое для вырубки прямоугольной пластины, составит

кГ.

кГ.

При таком усилии возможна поломка пресса. Для данной работы следует выбрать более мощный пресс, например, с усилием 10 т.

13. Гидравлический пресс для сжатия материалов по паспорту может развивать давление Р = 60 Т. Это давление воспринимается двумя колоннами, работающими на растяжение, длиной каждая 100 см и диаметром d = 8 см. Колонны стальные с временным сопротивлением σвр = 4200 кГ/см2. Модуль упругости материала колонн Е = 2- 106 кГ/см2. При поверочном расчете пресса с учетом безопасности его обслуживания установлено, что запас прочности колонн можно принять равным 5.

Насколько может быть увеличена нагрузка пресса?

Расчет. Каждая из колонн растягивается силой равной 30 Т. Площадь сечения колонны

см2.

см2.

Расчетное сопротивление колонны составляет

кГ/см2.

кГ/см2.

Запас прочности равен

.

.

Запас прочности оказался завышенным. Пресс может работать с большим давлением, а именно:

кГ/см2.

кГ/см2.

Сила давления может быть увеличена и доведена до следующей величины

Т.

Т.

14. Предельное усилие на пуансоне штампа пресса Р = 60 Т. Пресс снабжен пластинчатым чугунным предохранителем, который ограничивает давление ползуна.

Определить толщину h чугунной пластинки предохранителя, если размеры подпятника шатуна 10x10 см2. Предел прочности τсрд для данного сорта чугуна принят 760 кГ/см2.

Расчет. Предельное усилие на пуансоне, пробивающее предохранительную чугунную пластинку, определяется по следующей формуле

,

,

где F – площадь среза пластинки в см2

τсрд – предел прочности чугуна в кГ/см2.

Из этой формулы определяем

см2.

см2.

Толщина чугунной пластинки будет равна 10·10 h = 100, откуда h = 1 см.

15. Вывести в общем виде формулу, определяющую условия безопасности двухрычажного управления кривошипным прессом. Установить, обеспечивает ли эта система управления безопасность работы на прессе при следующих условиях:

1) пресс имеет муфту жесткого сцепления; число скользящих пальцев р = 3;

2) число оборотов маховика в минуту п = 200;

3) ход ползуна пресса 100 мм;

4) расстояние от органа управления до пуансона s = 0,52 м;

5) время от момента, когда штамповщик заметил, что заготовка лежит неправильно, до момента начала движения его руки на основании опытных данных t3 = 0,1 сек;

6) величина  , где α – угол поворота вала, соответствующий величине, на которую опускается пуансон от крайнего верхнего положения до момента начала технологической операции за вычетом зазора, равного 5-6 мм. Такой зазор безопасен, в него не может попасть палец руки. Величина со зависит от хода ползуна и может быть определена по табл. 2.

, где α – угол поворота вала, соответствующий величине, на которую опускается пуансон от крайнего верхнего положения до момента начала технологической операции за вычетом зазора, равного 5-6 мм. Такой зазор безопасен, в него не может попасть палец руки. Величина со зависит от хода ползуна и может быть определена по табл. 2.

Таблица 2.

Зависимость величины ω от хода ползуна

| Ход ползуна в мм | 80 и более | |||||||

| ω | 0,25 | 0,28 | 0,32 | 0,35 | 0,37 | 0,38 | 0,39 | 0,4 |

Расчет. Степень безопасности двухрычажного управления кривошипных прессов с муфтой жесткого сцепления определяется исходя из величин, характеризующих работу пресса. Время, в течение которого возможно травмирование (опасное время), Т складывается из времени t поворота маховика (от момента прекращения воздействия на органы управления до полного сцепления маховика с валом) и длительности t1 опускания пуансона до момента начала технологической операции.

Продолжительность поворота маховика определяется по следующей формуле:

сек.

сек.

Длительность опускания пуансона до момента начала технологической операции рассчитывается по формуле

сек.

сек.

Величина  определяется по табл. 2.

определяется по табл. 2.

Следовательно,

.

.

Время Т1,в течение которого рабочий имеет возможность поправить заготовку на матрице, составляется из времени t3 (от момента, когда штамповщик увидел, что заготовка лежит неправильно, до момента начала движения руки к заготовке и времени t2 (которое требуется для перемещения руки от места воздействия на орган управления до пуансона). На основе наблюдений оно равно 0,05-0,2 сек, т. е. в среднем 0,1 сек.

Время  , где v – скорость перемещения руки в процессе работы. По данным Московского института охраны труда, среднее значение v = 2,6 м/сек.

, где v – скорость перемещения руки в процессе работы. По данным Московского института охраны труда, среднее значение v = 2,6 м/сек.

Следовательно,

.

.

Для обеспечения безопасности работы на прессе время от момента нажатия рычага до момента начала технологической операции должно быть меньше того времени, которое нужно затратить рабочему на перемещение руки от органа управления до матрицы, для того чтобы поправить заготовку, т. е. Т < Т1.

Подставив соответствующие цифровые значения в это неравенство, будем иметь

,

,

откуда

.

.

Из формулы следует, что опасность снижается с уменьшением хода ползуна и увеличением числа скользящих пальцев, а также с увеличением расстояния от органов управления до места укладки заготовки в матрицу.

Подставив в последнюю формулу цифровые значения из условия задачи, получим

.

.

Следовательно, условие безопасности работы выдержано, так как 146 < 200.

Если результат получится неблагоприятный, можно попытаться уменьшить величину хода ползуна пресса. Если этого сделать нельзя, существующую систему следует снабдить добавочным предохранительным приспособлением.

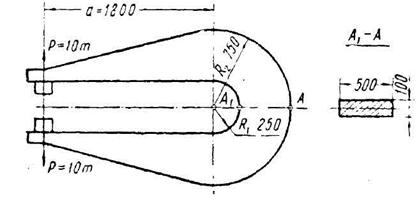

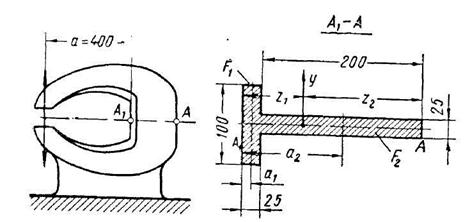

16*. Проверить по сечению А1 – А прочность стальной станины (фиг. 1) клепальной машины. Допустимое напряжение материала станины 900 кГ/см2. Станина подвергается действию двух сил Р по 10 г каждая.

Расчет. Наибольшие по абсолютной.величине растягивающие и сжимающие напряжения будут иметь место в крайних волокнах сечения А1 – А, отмеченных на фиг. 1 точками А1 и А.

Фиг. 1. Схема станины клепальной машины

Радиус нейтрального слоя для прямоугольного сечения определяется по формуле

,

,

где h – высота сечения;

R1 – радиус кривизны внутренних волокон;

R2 – радиус кривизны наружных волокон.

Подставив цифровые значения, получим

см.

см.

Расстояние от центра тяжести сечения до нейтрального слоя z0 = R0 - r = 50 – 45,5 = 4,5 см (R0 – радиус кривизны стержня, т. е. расстояние от центра кривизны стержня до центра тяжести сечения.) Расстояние крайних волокон от нейтрального слоя

см;

см;

см.

см.

Изгибающий момент относительно центра тяжести сечения А1 – А равен:

кг·см,

кг·см,

Сила, действующая перпендикулярно поперечному сечению – нормальная сила, составляет N = 10 000 кГ.

Статический момент S поперечного сечения станины относительно нейтрального слоя равен

см3.

см3.

(площадь поперечного сечения станины F =50 10 =500 см2).

Нормальные (перпендикулярные плоскости поперечного сечения станины) напряжения в волокнах А1 и А равны:

в волокне А1

кг/см2;

кг/см2;

в волокне А

кг/см2.

кг/см2.

Из расчета видно, что наибольшее по абсолютной величине напряжение (858,2 кГ/см2) имеет место в крайнем волокне А1,однако оно меньше допустимого по условию (900 кГ/см2); следовательно прочность станины достаточна.

17. Рама роликовых ножниц (фиг. 2) подвергается действию двух сил Р, каждая из которых равна 1000 кг. Найти напряжения в точках А1 и А сечения А1 – А.

Расчет. Расстояние z1 центра тяжести сечения от края полки равно

см.

см.

Расстояние z2 = (2,5 + 20) – 8,75 = 22,5 – 8,75 = 13,75 см.

Момент инерции сечения относительно оси, проходящей через центр тяжести,

см4.

см4.

Эксцентрицитет е = а + z1 = 40 + 8,75 = 48,75 см. Напряжения по абсолютной величине в точках А1 и А будут равны:

кГ/см2 (растяжение);

кГ/см2 (растяжение);

кГ/см2 (сжатие).

кГ/см2 (сжатие).

Фиг. 2. Схема рамы роликовых ножниц

18. Определить предельную скорость вращения чугунного маховика со спицами, если допускаемое напряжение для чугуна σ = 100 кГ/см2. Удельный вес чугуна γ = 7,3 Г/см3.

Расчет. Предельной скоростью для шкива будет такая, при которой напряжение от центробежной силы равно допускаемому напряжению.

Расчет скорости v вращения шкива производится по формуле

.

.

Предельная скорость вращения шкива

см/сек = 36 м/сек.

см/сек = 36 м/сек.

Однако нужно отметить, что кроме центробежной силы напряжение вблизи спиц и между спицами будет зависеть также от распределения веса обода, статической и динамической неуравновешенности, внутренних литейных напряжений и напряжений от изменения температуры, поэтому полученный результат следует считать приближенным.

ГЛАВА II.

ПРОМЫШЛЕННАЯ ВЕНТИЛЯЦИЯ И ОТОПЛЕНИЕ

Для создания здоровой производственной обстановки в рабочих помещениях воздух в них должен быть чистым, а его температура, влажность и скорость перемещения должны соответствовать гигиеническим требованиям, предусмотренным санитарными нормами проектирования промышленных предприятий Н 101-54 (изд. 1958 г.).

Промышленная вентиляция – естественная и механическая (как одно из мероприятий санитарно-гигиенического характера) – занимает значительное место в деле оздоровления условий труда на производстве.

В данной главе приведены расчеты по определению состояния воздушной среды в производственных помещениях: определение количества тепла, выделяемого различными источниками (печами, технологическим оборудованием, электродвигателями, осветительными установками и т. д.); определение количества влаги, выделяющейся в воздух помещения; определение количества вредных паров и газов, которые могут проникнуть в помещение вследствие негерметичности аппаратуры или неисправности оборудования, и т. д.

Расчеты состояния воздушной среды производятся с помощью I–d- диаграммы влажного воздуха и ряда справочных таблиц, приведенных в тексте.

В главе помещены расчеты по подогреву, охлаждению, увлажнению и осушению воздуха, поступающего в цех, а также по очистке воздуха от пыли с помощью фильтров и циклонов. Рассмотрены особенности расчета незадуваемых фонарей. Приведены расчеты душирующих устройств, местных отсосов и камер.

Ввиду того, что расчеты вентиляции как естественной, так и механической, довольно громоздки, некоторые комплексные примеры выполнены отдельными этапами. Как правило, серия частных расчетов завершается комплексным расчетом, учитывающим несколько факторов, определяющих параметры воздушной среды и вентиляционных устройств.

Специальный раздел главы посвящен вопросам промышленного отопления.

Чрезмерно низкая температура воздуха в производственных помещениях приводит к интенсивному охлаждению организма человека, которое сопровождается рядом явлений, отрицательно влияющих на уровень производительности труда и обусловливающих появление травматизма.

Система отопления промышленных зданий предусматривается при проектировании предприятий, поэтому на заводах выполняются расчеты, связанные с проверкой ожидаемой эффективности действия отопительной установки новейшего типа, расчеты тепловых завес.

В настоящей главе приведены такого рода расчеты, наибольшее внимание уделено воздушному отоплению.

2015-04-20

2015-04-20 996

996