Специализированным подвижным составом называются автомобильные транспортные средства, предназначенные для перевозки определенных видов грузов или оборудованные специальными погрузочно-разгрузочными устройствами.

К специализированному подвижному составу относятся одиночные автомобили и автопоезда следующих типов: самосвалы, самопогрузчики, фургоны и рефрижераторы, цистерны, трубовозы, металловозы, контейнеровозы, тяжеловозы, лесовозы, для перевозки строительных конструкций, сельскохозяйственного производства и др.

Специализация подвижного состава достигается главным образом установкой специализированных кузовов и дополнительного оборудования на шасси базовых автомобилей, прицепов и полуприцепов. При этом тип кузова и его конструкция зависят в основном от вида перевозимого груза, его свойств и массогаба-ритных параметров.

Специализация также достигается путем изменения шасси автомобиля и созданием узкоспециализированных конструкций (карьерные самосвалы и др.).

|

|

|

Совершенствование конструкции может быть достигнуто максимальным использованием грузоподъемности шасси, исключением внешнего воздействия на качество грузов в процессе перевозки и повышением удобства и эффективности погрузочно-разгру-зочных работ.

По сравнению с обычным специализированный подвижной состав имеет следующие преимущества:

обеспечивает лучшую сохранность грузов при перевозке и возможность перевозки специфических видов груза;

повышает безопасность и улучшает санитарно-гигиенические условия перевозки некоторых видов грузов;

снижает затраты на тару и упаковку грузов;

обеспечивает более высокую механизацию погрузочно-разгру-зочных работ.

Лучшая сохранность грузов при перевозке обеспечивается изотермическими фургонами, рефрижераторами и цистернами, а возможность перевозки специфичных видов грузов (жидких, сы-

пучих, длинномерных, тяжеловесных и др.) — цистернами, трубовозами, тяжеловозами и др.

пучих, длинномерных, тяжеловесных и др.) — цистернами, трубовозами, тяжеловозами и др.

Повышение безопасности и улучшение санитарно-гигиенических условий перевозки обеспечивают цистерны для транспортирования химических продуктов и сыпучих грузов, а снижение затрат на тару и упаковку грузов — фургоны.

Более высокую механизацию погрузочно-разгрузочных работ обеспечивают самосвалы, самопогрузчики и цистерны с пневматической разгрузкой.

Однако специализированный подвижной состав имеет большую первоначальную (при изготовлении) стоимость, повышенную трудоемкость обслуживания, обусловливающую необходимость более высокой квалификации водителей, сложность полезного использования обратных рейсов, что препятствует широкому распространению этого вида транспортных средств.

|

|

|

11.2. Автомобили и автопоезда-самосвалы

Основные типы самосвалов. Автомобилями и автопоездами-самосвалами называются специализированные автотранспортные средства, оборудованные саморазгружающимися грузовыми кузовами.

Самосвалы предназначены для перевозки сыпучих (навалочных), полужидких и скальных грузов, а также грузов, не требующих осторожности при разгрузке.

Самосвалы разделяются по назначению, направлению разгрузки и типу используемого шасси подвижного состава (рис. 11.1).

Из всех типов специализированного подвижного состава самосвалы имеют наибольшее распространение, так как применение их позволяет значительно сократить время и расходы на разгру-

Самосвалы

| По назначению |

| По направлению разгрузки |

По типу шасси —

| Строительные |

| С задним опрокидыванием |

| Карьерные |

На шасси грузового автомобиля

| С боковым опрокидыванием |

На шасси прицепа

| Сельскохозяйственные |

На шасси полуприцепа

С трехсторонним опрокидыванием

Рис. 11.1. Типы самосвалов, классифицированных по различным признакам

зочные работы. Самосвалы составляют приблизительно третью часть грузового автомобильного парка страны.

Строительные самосвалы (рис. 11.2, а, б) служат для перевозки сыпучих грузов (земля, песок, щебень, гравий и др.), жидких строительных растворов (бетон, известь, гипс, мыльная щелочь и др.) и различных промышленных грузов (силикатный кирпич, цемент и др.).

Строительные самосвалы изготавливают на базе шасси основных моделей грузовых автомобилей, прицепов, полуприцепов и отличаются от них формой грузового кузова, уменьшенной длиной, укороченной базой, наличием надрамника и подъемного механизма грузового кузова.

Меньшая длина и укороченная база улучшают маневренность самосвала, надрамник усиливает укороченную раму, работающую и тяжелых нагрузочных условиях, а подъемный механизм обеспечивает разгрузку грузового кузова. Грузоподъемность самосвала по сравнению с базовой моделью несколько снижается из-за большей массы его кузова, массы надрамника и подъемного механизма.

Строительные самосвалы предназначены для движения по дорогам и поэтому имеют колесную формулу 4x2 или 6 х 4. Они могут быть оснащены бензиновыми двигателями или дизелями и иметь относительно высокие максимальные скорости движения (70...90 км/ч). Их грузоподъемность составляет 2,25... 12 т, вместимость грузового кузова 2...7,2 м3, опрокидывание кузова заднее, угол подъема кузова при разгрузке 48...60°, а время его подъема и опускания 15...20 с. Строительные самосвалы являются наиболее распространенными из всех типов самосвалов.

В России выпускается целый ряд моделей строительных самосвалов и их модификаций. Среди них наибольшее распространение имеют самосвалы, выполненные на базе шасси грузовых автомобилей ГАЗ, ЗИЛ и КамАЗ.

Новые строительные самосвалы по сравнению с выпускаемыми имеют большие грузоподъемность и объем грузового кузова, более мощные двигатели и повышенные тяго во-скоростные свойства.

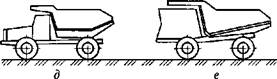

Карьерные самосвалы (рис. 11.2, в) предназначены для перевозки горных пород и твердых полезных ископаемых (руда, каменный уголь и др.). Они служат для работы вне дорог, и их движение по обычным дорогам недопустимо из-за больших осевых нагрузок и высокого удельного давления колес на поверхность дороги. Движение карьерных самосвалов по дорогам обычного назначения возможно только без груза при перемещении их с одного объекта работы на другой при условии, что их осевые нагрузки и удельное давление колес на дорогу не превышают допустимых.

Карьерные самосвалы характеризуются колесной формулой 4x2, имеют короткие базы, дизели большой мощности (300...

|

|

|

1700 кВт), автоматические трансмиссии (гидромеханические, электрические), гидропневматические подвески, одно- и двухместные кабины. Все это обеспечивает им повышенные тягово-скоро-стные свойства (максимальные скорости 50...60 км/ч), высокую маневренность и плавность хода, а также хорошие условия для работы водителей. Эти самосвалы обладают высокой проходимостью благодаря большому дорожному просвету (500...700 мм), большому диаметру (1,5...2,5 м) и значительной ширине колес (0,5 м и более), грузоподъемность карьерных самосвалов 30... 180 т, вместимость грузового кузова 15...70 м3, опрокидывание кузова заднее, угол подъема кузова 50...55% а время его подъема 22...25 с. Боковое опрокидывание грузового кузова на карьерных самосвалах не применяется вследствие недостаточной их поперечной устойчивости при разгрузке.

1700 кВт), автоматические трансмиссии (гидромеханические, электрические), гидропневматические подвески, одно- и двухместные кабины. Все это обеспечивает им повышенные тягово-скоро-стные свойства (максимальные скорости 50...60 км/ч), высокую маневренность и плавность хода, а также хорошие условия для работы водителей. Эти самосвалы обладают высокой проходимостью благодаря большому дорожному просвету (500...700 мм), большому диаметру (1,5...2,5 м) и значительной ширине колес (0,5 м и более), грузоподъемность карьерных самосвалов 30... 180 т, вместимость грузового кузова 15...70 м3, опрокидывание кузова заднее, угол подъема кузова 50...55% а время его подъема 22...25 с. Боковое опрокидывание грузового кузова на карьерных самосвалах не применяется вследствие недостаточной их поперечной устойчивости при разгрузке.

Карьерными являются самосвалы марки БелАЗ, которые выпускаются в Белоруссии.

Сельскохозяйственные самосвалы (рис. 11.2, г, д, е, ж) служат для перевозки навалочных и насыпных сельскохозяйственных грузов (удобрения, корма, зерно, силос, картофель, кукуруза, овощи, корнеплоды и др.). Эти самосвалы могут быть также использованы для различных хозяйственных и строительных работ.

Сельскохозяйственные самосвалы работают в тяжелых дорожных условиях. При перевозке сельскохозяйственных грузов их пробег вне дорог составляет почти 50 %.

Сельскохозяйственные самосвалы, как и строительные, выпускают на базе шасси основных моделей грузовых автомобилей. Они отличаются от строительных самосвалов большими объемами грузовых кузовов и трехсторонним направлением разгрузки. Кроме того, сельскохозяйственные самосвалы дополнительно оборудуются надставными бортами, которые увеличивают вместимость кузовов в 1,5 — 2 раза, что позволяет при перевозке сравнительно легковесных сельскохозяйственных грузов полнее использовать их грузоподъем ность.

Грузоподъемность сельскохозяйственных самосвалов 2,4... 5,5 т, вместимость кузова 4,3...6 м3 (с надставными бортами 6,7... 12,5 м3), угол подъема кузова при разгрузке 48... 58% время подъема и опускания кузова 15 с.

|

|

|

В нашей стране выпускается целый ряд сельскохозяйственных самосвалов, среди которых наибольшее распространение имеют самосвалы, изготовленные на базе шасси грузовых автомобилей ГАЗ и ЗИЛ.

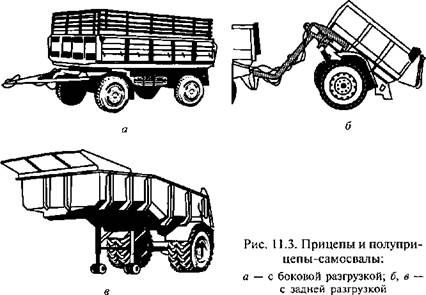

Прицепы и полуприцепы-самосвалы (рис. 11.3) позволяют существенно повысить грузоподъемность и производительность подвижного состава, а также снизить себестоимость транспортных работ. В связи с этим автопоезда-самосвалы получают все более широкое применение.

Расход топлива на единицу пройденного пути (путевой расход) возрастает с увеличением общей массы автопоезда-самосвала, но не пропорционально его массе.

Важной составной частью себестоимости перевозок является стоимость топлива, расходуемого на 1 т-км транспортной работы. У автопоездов-самосвалов этот показатель на 20... 30 % ниже, чем у автомобилей-самосвалов. В одинаковых условиях эксплуатации себестоимость перевозок автопоездом-самосвалом на 20...30% ниже, а его производительность в 1,5 — 2 раза выше, чем у автомобиля-самосвала.

При перевозке грузов буксирование прицепов самосвалов осуществляется автомобилями-самосвалами, а транспортирование полуприцепов-самосвалов — автомобилями-тягачам и. При этом маневренность, проходимость и устойчивость автопоездов с прицепами-самосвалами значительно ниже, чем автопоездов с полуприцепами-самосвалами.

В России выпускается целый ряд прицепов и полуприцепов-самосвалов. Большинство их изготавливается на базе агрегатов грузовых автомобилей ЗИЛ, КамАЗ и МАЗ.

Прицепы и полуприцепы-самосвалы имеют один или два моста, оборудованы металлическими сварными опрокидывающимися кузовами с задним или тремя (задним и двумя боковыми) открывающимися бортами. Их кузова могут также дополнительно оборудоваться съемными надставными бортами. Направление разгрузки прицепов и полуприцепов-самосвалов — заднее или боковое на

две стороны. Грузоподъемность их составляет 4... 13,5 т, а вместимость кузова — 3...8 м3. Подъемный механизм кузова прицепов и полуприцепов-самосвалов имеет гидравлический привод от автомобиля-тягача.

Подъемные механизмы самосвалов. Автомобили-самосвалы оборудуются опрокидывающимися грузовыми кузовами. Опрокидывание кузовов производится специальными подъемными механизмами (механическими, гидравлическими, пневматическими).

Грузовые кузова самосвалов обычно делаются цельнометаллическими — сварными из листовой стали и усиленными стойками. Иногда их изготавливают из алюминиевых сплавов или армированных пластмасс, что позволяет уменьшить массу самосвала, повысить коррозионную стойкость кузова, снизить уровень шума при погрузке и улучшить очищаемость при разгрузке, а также уменьшить расход топлива.

Кузова самосвалов делаются укороченными по сравнению с кузовами базовых моделей грузовых автомобилей, что снижает усилие для их подъема и повышает маневренность самосвалов.

В зависимости от типа и свойств перевозимого груза кузова самосвалов могут иметь различную конструкцию: ковшового и совкового типов, с открывающимися в направлении разгрузки бортами (назад, вбок, на все стороны) и без открывающихся бортов.

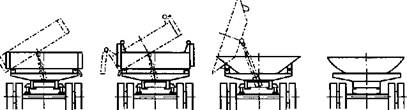

Кузова с открывающимися бортами могут иметь верхнее или нижнее расположение шарниров, обеспечивающих открывание бортов, которые в закрытом положении плотно прилегают к основанию и неоткрываемым бортам кузова. При нижнем расположении шарниров (рис. 11.4, а) при наклонах кузова боковые борта открываются частично (поворачиваются вокруг шарниров на 90°) и являются продолжением днища кузова, что исключает сброс груза под колеса самосвала. Однако при нижнем расположении шарниров усложняется управление механизмами открывания бортов. Кузова с открывающимися бортами и верхним расположением шарниров (рис. 11.4, б) получили наибольшее распространение. Открывание и закрывание их бортов осуществляется при помощи рычажной механической системы. У кузовов с открывающимися бортами привод к механизмам открывания бортов может быть механический или пневматический.

Кузова самосвалов без открывающихся бортов могут быть выполнены с задним бортом или без него. При отсутствии заднего борта основание (днище) кузова делается горизонтальным с приподнятой задней частью — ковшовый тип (рис. 11.4, д) или с наклоном вперед (до 15°) — совковый тип (рис. 11.4, е), что исключает высыпание груза при транспортировании. Кузов совкового типа обеспечивает снижение центра тяжести самосвала и повышение его поперечной устойчивости, увеличение нагрузки на

| |||

|

|

|

| '777// /// ////Я /// /// 7% /// /// ////// /7//// /// ////77 /// //7~^77/ /// /// 7////, а бег |

Рис. 11.4. Схемы грузовых кузовов самосвалов:

а — прямоугольный с открывающимися бортами; в — корытообразный без открывающихся бортов; г — полуэллиптический; д — ковшовый; е — совковый

передний мост и более полную выгрузку груза. При наличии заднего неоткрывающегося борта (рис. 11.4, в) подъем кузова при разгрузке осуществляется на больший угол (70°), чем у рассмотренных выше кузовов. При этом ухудшается боковая устойчивость самосвала.

Формы кузовов самосвалов могут быть различными. Их поперечные сечения бывают прямоугольными, полуэллиптическими, корытообразными, что зависит от типа и свойств основного перевозимого груза. Поперечное сечение кузова выбирается для различных грузов с учетом понижения центра тяжести груза, полноты его выгрузки и наибольшей жесткости кузова. Так, при прямоугольном сечении кузова снижается центр тяжести и повышается устойчивость самосвала, вместимость кузова увеличивается и повышается его жесткость по сравнению с кузовами корытообразного и полуэллиптического сечений, но самоочишаемостъ при разгрузке ухудшается. Продольные сечения кузовов самосвалов делаются в основном прямоугольными. Часто у кузовов самосвалов увеличивается высота бортов путем наращивания их деревянными щитами или съемными надставными бортами (деревянными или металлическими). Это делается для перевозки более легковесных грузов (уголь, снег, сельскохозяйственные грузы и др.), имеющих меньший объемный вес, чем грузы, на перевозку которых рассчитан кузов самосвала. Иногда для перевозки легковесных грузов на самосвалах применяются кузова увеличенной вместимости.

Для исключения примерзания влажных грунтов и растворов кузова самосвалов часто делаются обогреваемыми. Для этого их

основания и борта имеют специальные каналы, через которые проходят отработавшие газы. Грузовые кузова строительных и карьерных самосвалов в передней своей части имеют защитные козырьки, исключающие попадание груза в пространство между кабиной и кузовом, а также повреждение кабины при экскаваторной загрузке.

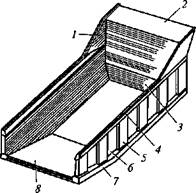

Рассмотрим устройство грузового кузова автомобилей-самосвалов КамАЗ (рис. 11.5). Кузов цельнометаллический, сварной, обогреваемый, без открывающихся бортов, ковшового типа, прямоугольного сечения. Он выполнен равномерно расширяющимся от передней части к задней, что обеспечивает лучшую его разгрузку при опрокидывании.

Кузов состоит из основания 8 с продольными усилителями 7, боковых бортов 6 со стойками 5 и усилителями 4, переднего борта 3 и козырька 2 с боковинами 1. В передней части кузова приварен кронштейн крепления верхней опоры гидроцилиндра подъемного механизма кузова, а в задней части — кронштейны шарниров оси опрокидывания кузова.

Надрамники предназначены для усиления укороченных рам автомобилей-самосвалов, работающих в тяжелых нагрузочных условиях. На них устанавливаются грузовые кузова самосвалов и крепятся элементы их подъемных механизмов. При заднем опрокидывании кузов связан с надрамником двумя задними шарнирами, а при трехстороннем опрокидывании — задними и боковыми шарнирами. Надрамники выполняются сварными из штампованной листовой стали. Они устанавливаются на рамах самосвалов.

|

Подъемный механизм предназначен для обеспечения разгрузки кузова самосвала путем его наклона (опрокидывания) и последующего возвращения в исходное (транспортное) положение. Он также обеспечивает фиксацию кузова в любом промежуточном положении при его подъеме и опускании.

| Рис. 11.5. Грузовой кузов самосвалов КамАЗ: / — боковина; 2 — козырек; 3, 6 — борта; 4,7— усилители; 5-— стойка; 8 — основание |

На самосвалах наибольшее распространение получили гидравлические подъемные механизмы, привод которых осуществляется от двигателя автомобиля. Эти механизмы компактны, надежны, безопасны в работе, обладают плавностью и быстротой действия, имеют большой срок службы.

В гидравлический подъемный механизм входят: коробка отбора мощности, масляный насос, системы управления, гидроцилиндры, масляные баки, масляные фильтры и трубопроводы. Гидравлическая система подъемного механизма заполняется маслом, замена которого производится при переходе с одного сезона эксплуатации на другой.

Применяемые на самосвалах гидравлические подъемные механизмы имеют одинаковую конструкцию и отличаются только системами управления. Гидравлические подъемные механизмы самосвалов с боковым опрокидыванием кузова более экономичны, чем самосвалов с задней разгрузкой. Они имеют меньшую общую длину выдвижных звеньев и меньший объем гидроцилиндров вследствие более низкой высоты подъема кузова, так как у современных самосвалов ширина кузова меньше его длины.

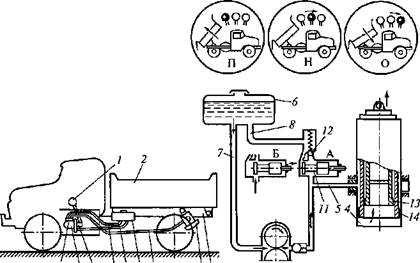

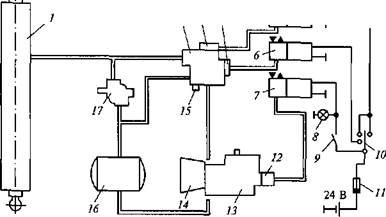

На рис. 11.6 представлены схемы гидравлического подъемного механизма и размещения его элементов на автомобилях-самосвалах ЗИЛ-ММЗ. Рычаг управления 1 одновременно действует на кран управления //и коробку отбора мощности 9, связанную с масляным насосом 10. При установке рычага управления в положение «подъем» (П) золотник крана управления 11 занимает со-

11 10 9 8 7 6 5 4 3 10--%^

А 6

Рис. 11.6. Гидравлический подъемный механизм самосвалов ЗИЛ-ММЗ:

а — схема размещения на автомобиле; б ~ схема механизма; / — рычаг; 2 — кузов; 3 — надрамник; 4 — гидроцилиндр; 5, 7, 8 — трубопроводы; 6 — масляный бак; 9 — коробка отбора мощности; 10 — насос; // — кран управления; 12 — клапан; 13, 14 — звенья; П, Н, О, А, Б — положения золотников

ответствующее положение (А). При этом насос 10, приводимый от коробки отбора мощности 9, забирает масло из бака 6 по всасывающему трубопроводу 7 и нагнетает его в гидроцилиндр 4 по нагнетательному трубопроводу 5. Под действием давления масла из гидроцилиндра последовательно выдвигаются отдельные звенья (трубы) 14 и 13. В результате происходит опрокидывание грузового кузова 2, автоматическое открывание заднего борта при помощи специального рычага, установленного на надрамнике 3, и разгрузка самосвала.

При возрастании давления масла до 13,5 МПа откроется предохранительный клапан 12 крана управления, и часть масла направится по сливному трубопроводу 8 в масляный бак 6. При установке рычага управления в положение «опускание» (О) золотник крана управления 11 занимает такое положение (Б), при котором масло из гидроцилиндра через трубопровод 5, кран управления 11 и трубопровод 8 сливается в масляный бак под действием массы кузова. При этом выдвижные звенья 13 и 14 плавно возвращаются обратно в гидроцилиндр, а кузов самосвала — в исходное положение (транспортное).

Фиксация грузового кузова самосвала в поднятом положении при разгрузке осуществляется при помощи упорной штанги, шар-нирно установленной на надрамнике 3. Эта штанга также обеспечивает безопасность проведения ремонтных работ при поднятом порожнем кузове самосвала.

На рис. 11.7 показана схема подъемного механизма самосвалов КамАЗ. В транспортном положении выключатель 9 и переключатель 10 находятся в выключенном состоянии, электропневмокла-паны 5, 6 и 7 закрыты, коробка отбора мощности 13 отключена, масляный насос 14 не работает.

При подъеме кузова сначала выключатель 9 устанавливается в положение «включен», а потом включается переключатель 10 «подъем». При этом последовательно срабатывают клапаны 5, 6, 7, и сжатый воздух направляется соответственно в пневмокамеры 12 коробки отбора мощности, 3 и 4 крана управления 2 с предохранительным клапаном 15. Клапан, обеспечивающий слив масла из насоса 14 в масляный бак 16, закрывается, а клапан магистрали, ведущей от крана управления в гидроцилиндр 1, открывается. При соответствующем давлении масла начинается подъем кузова. При подъеме кузова на угол 60° открывается клапан 17 ограничения подъема кузова, и давление в системе падает. Кузов начинает опускаться, клапан 17 ограничения закрывается, вновь возрастает давление, и кузов опять поднимается. Чередование этих процессов в конце подъема кузова обеспечивает его встряхивание и быстрейшую разгрузку. Фиксация кузова осуществляется переводом переключателя «подъем» в положение «выключено». В этом случае клапаны 5 и 6 прекращают подачу сжатого воздуха в пнев-

|

| Подвод В ат мосферу воздуха 1Г 2 3 4 5 |

Рис. 11.7. Схема подъемного механизма самосвалов КамАЗ:

/ — гидроцилиндр; 2 — кран управления; 3, 4, 12 — пневмокамеры; 5, 6, 7, 15,

17 — клапаны; 8 — сигнализатор; 9 — выключатель; 10 — переключатель; 11 —

предохранитель; 13 — коробка отбора мощности; 14 — насос; 16 — бак

мокамеры 3 и 4, выход масла из гидроцилиндра перекрывается магистральным клапаном крана управления, а насос перекачивает масло в масляный бак. При опускании кузова переключатель «опускание» устанавливается в положение «включено», срабатывает клапан 5, и открывается клапан, соединяющий кран управления с гидроцилиндром. Масло сливается в бак, и кузов опускается. После полного опускания кузова переключатель ставится в положение «выключено». В электросхему подъемного механизма включены предохранитель 11 и сигнализатор 8 (контрольная лампа).

Коробка отбора мощности служит для передачи крутящего момента от коробки передач или раздаточной коробки на специальные механизмы (лебедки, подъемники и др.). В подъемном механизме самосвала коробка отбора мощности приводит в действие масляный насос. Она представляет собой одноступенчатый зубчатый редуктор с механическим или пневматическим приводом. Коробка отбора мощности обычно устанавливается на коробке передач или раздаточной коробке.

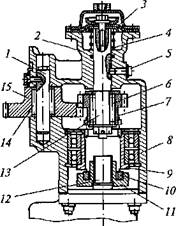

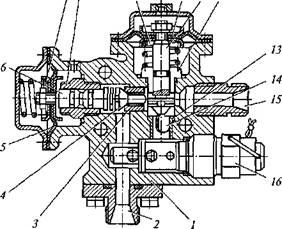

На рис 11.8 показана коробка отбора мощности автомобилей-самосвалов КамАЗ. Коробка одноступенчатая, с пневматическим приводом управления. Она устанавливается на коробке передач и к ней прикрепляется масляный насос.

В картере 2 коробки на неподвижно закрепленной оси / на роликовом подшипнике /4 установлена промежуточная шестерня 15, которая находится в постоянном зацеплении с шестерней

|

| Рис. 11.8. Коробка отбора мощности самосвалов КамАЗ: /, 13 —- оси; 2 — картер; 3 — диафрагма; 4 — пружина; 5 — винт; 6, 8, 14 — подшипники; 7, 15 — шестерни; 9 — полумуфта; 10 — призма; // — муфта; 12 — вал |

привода промежуточного вала коробки передач и с большим зубчатым венцом ведущей шестерни 7, имеющей также малый зубчатый венец. Шестерня 7 установлена на роликовом подшипнике 6 на конце оси 13, другой конец которой соединен с диафрагмой 3, отжимаемой вверх пружиной 4. Ось 13, имея свободу продольного перемещения, удерживается от проворачивания винтом 5. Включение и выключение коробки отбора мощности производится сжатым воздухом при помощи пневматической камеры. Поступая в камеру, сжатый воздух перемещает диафрагму вниз и передвигает ось с ведущей шестерней. При этом малый зубчатый венец шестерни 7 входит в зацепление с зубчатой полумуфтой 9, установленной в картере коробки на шариковых подшипниках 8, а ее большой зубчатый венец продолжает оставаться

в зацеплении с шестерней 15. Зубчатая полумуфта через призму 10 и муфту 11 передает вращение ведущему валу 12 масляного насоса, шлицевой конец которого соединен с муфтой 11. При выпуске сжатого воздуха из пневмокамеры диафрагма возвращается в исходное положение, шестерня 7 выводится из зацепления с полумуфтой 9, и вращение валу 12 не передается. Включение коробки отбора мощности возможно только при выключенном сцеплении.

Масляный насос подъемного механизма кузова служит для нагнетания масла под давлением в гидроцилиндры. На самосвалах наибольшее применение получили масляные насосы высокого давления, шестеренные. Их подача составляет 40...170 л/мин, а рабочее давление — 3... 14 МПа. Масляные насосы могут иметь различное расположение на автомобиле-самое вале: в гидроцилиндре, на раме рядом с гидроцилиндром или коробкой отбора мощности, в блоке с коробкой отбора мощности и т.д. Наибольшее распространение получило размещение масляного насоса в блоке с коробкой отбора мощности как наиболее удобное и рациональное.

Система управления служит для управления приводными и исполнительными устройствами подъемного механизма автомобиля-самосвала. Она может быть механической, гидравлической, пневматической, электрической, комбинированной и может со-

стоять из одного крана управления или из нескольких устройств (кран, клапаны, цилиндр и др.). На автомобилях-самосвал ах КамАЗ применяется электропневматическая система управления подъемным механизмом кузова. В систему входят (см. рис. 11.7) кран управления 2, ограничительный клапан 17 и электропневматические клапаны 5, 6, 7.

стоять из одного крана управления или из нескольких устройств (кран, клапаны, цилиндр и др.). На автомобилях-самосвал ах КамАЗ применяется электропневматическая система управления подъемным механизмом кузова. В систему входят (см. рис. 11.7) кран управления 2, ограничительный клапан 17 и электропневматические клапаны 5, 6, 7.

Кран управления управляет потоком рабочей жидкости (масла) в гидравлической системе подъемного механизма

В корпусе 1 крана (рис. 11.9) запрессованы седла 3, 13 клапанов 4, 14 и ввернуты гайки 8, 12, которые являются направляющими штоков 6, 11. На концах штоков закреплены диафрагмы 5, 10 пневматических камер. Клапан 4 находится в закрытом положении под действием пружины 7, а пружина 9 удерживает клапан 14 в открытом положении.

В нейтральном положении масло от насоса поступает в кран управления через штуцер 15, проходит через открытый клапан 14 и сливается в масляный бак.

При поступлении сжатого воздуха в пневмокамеру в полость над диафрагмой 10 диафрагма, преодолевая сопротивление пружины, перемещается вниз, и клапан /4 закрывается. Одновременно сжатый воздух, поступивший через отверстие в корпусе крана в полость под диафрагмой 5, преодолевает сопротивление пружины, перемещает диафрагму влево и открывает клапан 4. Масло через открытый клапан 4 и штуцер 2 проходит в гидроцилиндр.

7 8 9 10 11 12

Рис. 11.9. Кран управления подъемного механизма самосвалов КамАЗ:

/ — корпус; 2, 15 — штуцеры; 3, 13 — седла; 4, 14, 16 — клапаны; 5, 10 —

диафрагмы; б, // — штоки; 7, 9 — пружины; 8, 12 — гайки

При выпуске сжатого воздуха из пневмокамер крана управления диафрагмы 5 и 10 под действием сжатых пружин возвращаются в исходное положение. При этом клапан 4 закрывается, а клапан 14 открывается.

При закрытом клапане 4 магистраль гидроцилиндра перекрыта (кузов фиксируется в поднятом положении), а масло при работающем насосе через открытый клапан 14 поступает в масляный бак.

В том случае, когда сжатый воздух поступает лишь в полость под диафрагмой 5, открывается только клапан 4, а клапан 14 продолжает оставаться в открытом положении. Масло в этом случае из гидроцилиндра сливается в масляный бак через открытые клапаны.

В кране управления имеется предохранительный клапан 16, который перепускает масло в масляный бак при возрастании давления в системе выше допустимого (при подъеме кузова с перегрузкой), исключая при этом дальнейший подъем кузова.

Ограничительный клапан служит для ограничения подъема кузова самосвала при его разгрузке.

При открытии клапана нагнетательная магистраль гидравлической системы подъемного механизма соединяется со сливной, и предотвращается дальнейший подъем кузова.

Электропневматические клапаны служат для распределения сжатого воздуха по пневматическим исполнительным камерам коробки отбора мощности и крана управления.

Гидроцилиндры — основные силовые исполнительные устройства подъемного механизма грузового кузова самосвала. Обычно они выполняются телескопическими и многозвенными.

Телескопические гидроцилиндры отличаются большой компактностью, имеют малую собственную массу, большой силовой эффект и большой рабочий ход. Кроме того, они могут располагаться отдельно и работать на значительном расстоянии от других элементов механизма подъема кузова. Все это обеспечивает их удобное размещение на шасси самосвала, получение наибольших углов подъема грузового кузова и возможность применения на самосвальных прицепах и полуприцепах.

Гидроцилиндр состоит из нескольких звеньев (труб), входящих одно в другое. Общее число звеньев — от трех до шести. Наружное звено обычно делается неподвижным, а остальные звенья — подвижными. Подвижные звенья последовательно выдвигаются при подаче масла под давлением в их внутренние полости. При этом каждое звено по мере выдвижения последовательно выполняет функции поршня, штока и цилиндра. Так, если в начале своего хода выдвижное звено является поршнем, то после достижения наибольшего хода оно становится цилиндром для последующего выдвижного звена. При этом при выдвижении звеньев (по мере подъема кузова) давление масла в гидроцилиндре увеличивается

в результате последовательного выдвижения звеньев с меньшим диаметром.

в результате последовательного выдвижения звеньев с меньшим диаметром.

Количество гидроцилиндров, используемых в подъемном механизме кузова, от одного до двух. Место их расположения на самосвале может быть под грузовым кузовом или перед ним. Они могут устанавливаться под наклоном, близко к вертикальному или горизонтальному положению. Место и параметры установки гидроцилиндров зависят от направления разгрузки и связи последнего выдвижного звена с грузовым кузовом самосвала.

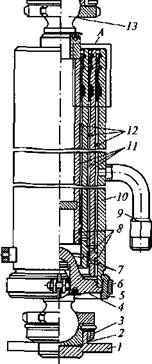

Рассмотрим устройство гидроцилиндра подъемного механизма кузова автомобилей-самосвалов КамАЗ (рис. 11.10). Гидроцилиндр телескопический, трехзвенный. Общий рабочий ход трех выдвижных звеньев составляет 3,4 м.

|

В корпусе 10 цилиндра находятся выдвижные звенья 11, наружные поверхности которых накатаны, покрыты хромом и отполированы. Звенья перемещаются в латунных направляющих полукольцах 8 и втулках 14. Ход звеньев вверх и вниз ограничивается стопорными кольцами 12 и 7, а уплотнение обеспечивается рези-

Рис. 11.10. Гидроцилиндр подъемного механизма самосвалов КамАЗ:

/ — опора; 2 — вкладыш; 3 — гайка; 4 — днище; 5, 8 — полукольца; 6 — хомут; 7, 12 — кольца; 9 — патрубок; 10 — корпус; 11 — звенья; 13— головка; 14— втулки; 15— манжеты; 16 — чистильщики

новыми манжетами 15. Чистильщики 16 предохраняют внутреннюю полость гидроцилиндра от попадания снаружи пыли и грязи. Снизу к цилиндру при помощи полуколец 5 и хомута 6 прикреплено днище 4. Цилиндр имеет две шаровые головки 13, которые закреплены в опорах / гайками 3. Вкладыши 2 из спеченных материалов обеспечивают работу шарнирных соединений без смазки. Патрубок 9 обеспечивает связь внутренней полости гидроцилиндра с нагнетательной магистралью подъемного механизма кузова.

Масляные баки подъемного механизма кузова служат для содержания дополнительного количества масла. Это необходимо, так как при работе подъемного механизма сильно изменяется объем полостей телескопических гидроцилиндров (увеличивается при подъеме и уменьшается при опускании кузова).

Масляные баки представляют собой штампованные или сварные из листовой стали резервуары, имеющие заливную горловину с герметичной крышкой и сливное отверстие с резьбовой пробкой. Обычно они имеют цилиндрическую форму. Объем масляного бака должен быть не меньше объема гидр о цилиндров подъемного механизма в максимально выдвинутом положении.

Масляные фильтры служат для очистки масла от посторонних примесей и продуктов износа деталей подъемного механизма. Они снабжены фильтрующими элементами сетчатого типа. Обычно фильтры устанавливаются внутри масляных баков или на них.

Контрольные вопросы

1. Каково назначение специализированного подвижного состава?

2. Каковы преимущества и недостатки специализированного подвижного состава?

3. Чем отличается специализированный подвижной состав от автомобилей и автопоездов общего назначения и специальных?

4. Что представляют собой самосвалы и для чего они предназначены?

5. Назовите основные типы самосвалов и дайте их характеристику.

6. Каковы особенности конструкции строительных, карьерных и сельскохозяйственных самосвалов?

7. Каковы основные части подъемных механизмов самосвалов?

8. Какова конструкция основных элементов подъемных механизмов самосвалов?

9. Какова конструкция грузовых кузовов самосвалов?

11.3. Автомобили и автопоезда-цистерны

Назначение и основные типы. Автомобилями и автопоездами-цистернами называется специализированный подвижной состав, служащий для перевозки и временного хранения жидких, газообразных и сыпучих грузов.

К автомобилям-цистернам относятся также автозаправщики, которые предназначены как для перевозки топливосмазочных материалов (топлива, масла, спирта, специальных охлаждающих жидкостей и т.д.), так и для заправки ими транспортных и других энергетических средств.

К автомобилям-цистернам относятся также автозаправщики, которые предназначены как для перевозки топливосмазочных материалов (топлива, масла, спирта, специальных охлаждающих жидкостей и т.д.), так и для заправки ими транспортных и других энергетических средств.

Автомобили-цистерны и автозаправщики весьма разнообразны и подразделяются на следующие типы (рис. 11.11).

Цистерны устанавливаются на шасси грузовых автомобилей, прицепах и полуприцепах. Устанавливаемые на шасси автомобилей цистерны являются рамными, а на прицепах и полуприцепах могут быть рамными и несущими (безрамными). Объем цистерн малой вместимости не превышает 5 м3, у цистерн средней вместимости составляет 5... 15 м3, а у цистерн большой вместимости — более 15 м3. Кроме того, цистерны могу быть с термоизоляцией, с подогревом и охлаждением. Так, например, цистерны для перевозки специфических материалов (парафин, мыло, смола, мазут и др.) делают подогреваемыми во избежание застывания этих материалов при транспортировании. Для перевозки скоропортящихся продуктов цистерны выполняются с искусственным охлаждением.

Автомобили-цистерны и автозаправщики выпускаются на базе шасси основных моделей грузовых автомобилей, прицепов и полуприцепов. Они отличаются от них грузовым кузовом, изготовленным в виде цистерны, и оснащены специальным оборудованием (компрессор, насосы, краны, клапаны и др.), предназначенным для выполнения соответствующих работ. Применение цистерн-полуприцепов позволяет резко увеличить грузоподъемность подвижного состава и снизить себестоимость перевозок.

Автомобили и автопоезда-цистерны получают все более широкое применение, хотя себестоимость перевозок в автоцистернах в среднем несколько выше по сравнению с обычными грузовыми автомобилями. Однако при их использовании исключаются расхо-

| Цистерны | ||||||||

| ■ | 1 | * | ' | 1 | ||||

| По назначению | По конструкции | По вместимости | ||||||

| Для жидких грузов | Рамные | Малой вместимости | _ | |||||

| Для сыпучих грузов | -*- | Несущие | Средней вместимости | _ | ||||

| Большой вместимости | ■*— | |||||||

Рис. 11.11. Типы цистерн, классифицированных по различным

признакам

ды на тару, обеспечивается лучшая сохранность груза при погрузке, перевозке, разгрузке и уменьшаются расходы на погрузочно-раз-грузочные работы (сокращение времени, исключение ручного

труда).

В настоящее время для автомобильных цистерн характерным является следующее: снижение собственной массы (применение легких сплавов, пластмасс и несущих конструкций прицепного состава), увеличение вместимости, совершенствование конструкции, а также повышение производительности оборудования для наполнения и разгрузки цистерн.

Конструкции цистерн и их обслуживание. Грузовые кузова-цистерны имеют различную форму, конструкцию и материал, что зависит от вида перевозимого груза и его свойств. Цистерны обычно выполняют сварными из листовой стали (малоуглеродистой, коррозийно-стойкой). При этом цистерны из малоуглеродистой стали могут иметь внутреннее противокоррозионное покрытие из эмали, свинца, цинка, пластмассы, эпоксидных смол и других материалов. Эти покрытия защищают внутренние поверхности цистерн от коррозии, в результате которой не только выходят из строя сами цистерны, но и загрязняются перевозимые грузы.

Цистерны также могут быть изготовлены из алюминиевых сплавов или пластмасс. Цистерны из алюминиевых сплавов хотя и дороже (на 40...45 %) по сравнению с цистернами из малоуглеродистой стали, но имеют меньшую (на 50...55 %) собственную массу, ббльшие (на 15%) грузоподъемность и долговечность, а также низкую стоимость эксплуатации. Кроме того, эти цистерны имеют высокую безопасность при авариях за счет большей пластичности алюминиевых сплавов и их способности сопротивляться механическим воздействиям и ударам без разрыва.

Цистерны из пластмасс также дороже (на 25 %), чем цистерны из малоуглеродистой стали, но у них более высокие грузоподъемность и коррозионная стойкость, повышенная прочность, меньшая собственная масса, высокая ремонтопригодность, увеличенный срок службы и низкая эксплуатационная стоимость.

Формы цистерн могут быть различными. Их поперечные сечения бывают следующих типов: прямоугольные, круглые, эллиптические. Расположение цистерн на подвижном составе также различно.

На подвижном составе цистерны устанавливаются горизонтально, наклонно и вертикально. Вертикальное и наклонное расположение цистерн применяют для перевозки сыпучих грузов с целью ускорения процесса выгрузки за счет использования собственной массы груза. Горизонтальное расположение цистерн используют для транспортирования жидких и газообразных грузов. Вертикальные цистерны имеют форму цилиндра или шара с нижней частью в виде усеченного конуса.

Наклонные и горизонтальные цистерны обычно имеют круглое или эллиптическое сечение, а иногда и прямоугольное. При наклонном и особенно при вертикальном расположении снижается их устойчивость за счет повышения центра тяжести цистерн. Часто для повышения устойчивости подвижного состава для перевозки груза одной и той же массы применяют не одну, а две и более вертикальных цистерн, чем достигается снижение их центра тяжести.

Наклонные и горизонтальные цистерны обычно имеют круглое или эллиптическое сечение, а иногда и прямоугольное. При наклонном и особенно при вертикальном расположении снижается их устойчивость за счет повышения центра тяжести цистерн. Часто для повышения устойчивости подвижного состава для перевозки груза одной и той же массы применяют не одну, а две и более вертикальных цистерн, чем достигается снижение их центра тяжести.

Конструкция цистерн и их оборудование существенно зависят от типа и свойств перевозимого груза. Некоторые грузы (гудрон, асфальт, битум, жидкая сера и др.) при перевозке в цистернах должны сохранять определенную температуру (например, жидкая сера — 140... 150 °С). Поэтому цистерны для транспортирования таких грузов оснащают специальной системой подогрева.

Цистерны для перевозки жидкости обычно внутри разгораживаются рядом специальных перегородок с целью уменьшения ударов жидкости о стенки и днища цистерны при движении. Цистерны для перевозки горючих жидкостей оборудуются противопожарными устройствами, а их заливные горловины снабжаются пламегасителями, дыхательными клапанами и т.д. Для наполнения и разгрузки цистерн используется специальное оборудование. Наполнение цистерн обычно осуществляется с помощью стационарного оборудования, которое находится в местах погрузки. Разгрузка цистерн производится с помощью оборудования, установленного на подвижном составе.

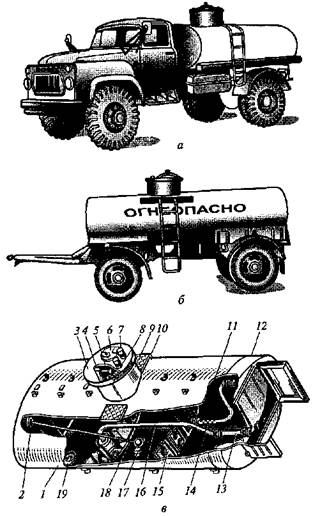

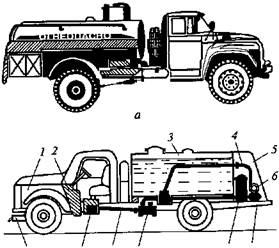

Цистерны для перевозки нефтепродуктов (рис. 11.12) служат главным образом для доставки топлива с нефтебаз к топливо-раздаточным колонкам и промежуточным топливохранилищам, а также для заправки топливом различных транспортных средств (самолеты, автомобили, тракторы и др.). В этих цистернах могут перевозиться также масла, мазут и более вязкие нефтепродукты (гудрон, асфальт, битум и др.).

По назначению цистерны для перевозки нефтепродуктов разделяются на транспортные и топливораздаточные.

Цистерны для перевозки топлива изготавливаются из углеродистой стали и внутри покрываются цинком. Поперечное сечение их обычно эллиптической формы. Цистерны имеют горловины, смотровые окна, указатели уровня топлива и дыхательные клапаны для сообщения с окружающим воздухом. Горловины не только служат для заполнения цистерн топливом, но и являются дополнительными резервуарами, которые заполняются при расширении топлива вследствие его нагрева. Цистерны калибруют (тарируют), и их объем указывается на тарировочной пластине, которая закреплена внутри горловины. Цистерны оснащены насосами для заполнения, слива и перекачивания топлива, которые имеют привод от двигателя подвижного состава через коробку отбора мощ-

ности и карданную передачу. Для безопасности цистерны оборудованы заземляющими устройствами и огнетушителями, а глушитель двигателя закреплен снизу переднего бампера автомобиля.

Цистерны для перевозки битума имеют термоизоляционный слой и подогреватели, так как битум необходимо перевозить при

Рис. 11.12. Цистерны для перевозки нефтепродуктов:

а — автомобиль-цистерна; б — при цеп-цистерна; в — конструкция цистерны; 1 — цистерна; 2 — патрубок; 3, 6 — крышки; 4 — угольник; 5 — кронштейн; 7 — клапан; 8 — поплавок; 9— горловина; 10 — подножка; // — трубка; 12 — шкаф; 13, 14, 16 — трубопроводы; 15 — волнорез; 17, 19 — опоры; 18 — указатель

уровня нефтепродукта

температуре 190...260 "С. Они изготавливаются сварными из листовой стали, имеют эллиптическое сечение и термоизоляцию из стекловаты. Система подогрева включает в себя П-образную жаровую трубу, проходящую вдоль цистерны, пологрсиатель и топливные бачки. Битумные насосы механические или объемные и имеют привод от коробки передач автомобиля.

температуре 190...260 "С. Они изготавливаются сварными из листовой стали, имеют эллиптическое сечение и термоизоляцию из стекловаты. Система подогрева включает в себя П-образную жаровую трубу, проходящую вдоль цистерны, пологрсиатель и топливные бачки. Битумные насосы механические или объемные и имеют привод от коробки передач автомобиля.

На рис. 11.12, в показана цистерна для перевозки нефтепродуктов (бензин, керосин, дизельное топливо и др.). Цистерна сварная, изготовлена из малоуглеродистой стали, имеет эллиптическое сечение и горизонтальное расположение. Днища цистерны выполнены гофрированными с отбортованными краями. В верхней части цистерны 1 приварена горловина 9, которая закрыта крышкой 3. Внутри горловины закреплены кронштейн 5 и угольник 4, Кронштейн является направляющей и упором для поплавка 8 ограничителя наполнения цистерны, а угольник служит указателем верхнего максимального уровня нефтепродукта в цистерне. На крышке горловины расположены наливной люк с крышкой 6 и два дыхательных клапана 7для сообщения с окружающим воздухом внутренней полости цистерны. Крышка наливного люка имеет винтовой запор, состоящий из нажимного винта, скобы и маховика. Герметичность установки крышки люка и дыхательных клапанов на крышке заливной горловины обеспечивается за счет резиновых уплотнительных прокладок. Около заливной горловины находится подножка 10 для удобства обслуживания оборудования на крышке горловины.

Внутри цистерны приварены два угольника жесткости, к которым прикреплены специальные волнорезы 15, уменьшающие нагрузку на днище цистерны при изменении скорости движения автомобиля. Волнорезы выполнены гофрированными для увеличения их жесткости и съемными для монтажа и демонтажа. Внутри цистерны на специальных кронштейнах закреплены всасывающие 13, 16 и нагнетательный 14 трубопроводы, а в верхней части воздушные трубки 11, предназначенные для отвода воздуха и паров нефтепродуктов из пространства около днищ при заполнении цистерны и продольных ее наклонах во время движения. К переднему днищу цистерны приварен патрубок 2 для крепления поплавкового указателя А? уровня нефтепродукта. Специальная опора 17, приваренная внутри цистерны, служит для предохранения поплавка указателя уровня от повреждений.

К заднему днищу цистерны приварен специальный шкаф 12 для размещения аппаратуры и трубопроводов гидросистемы цистерны. В нижней части цистерны находится отстойник, предназначенный для сбора механических примесей и воды, слив которых осуществляется через специальный патрубок в отстойнике. В нижней части цистерны приварены четыре опоры 19, которыми цистерна крепится к раме.

На рис. 11.13 представлена автоцистерна-заправщик. Цистерна 3 выполнена из малоуглеродистой стали, имеет эллиптическое сечение и расположена горизонтально. На крышке заливной горловины цистерны размещен наливной люк с противовзрывным устройством-фильтром, дыхательный клапан для связи с окружающим воздухом и смотровой люк. Цистерна оборудована центробежным насосом 9, фильтром тонкой очистки 8 и кабиной управления 5. Насос приводится от коробки отбора мощности 11 при помощи карданной передачи 10. В кабине управления размещены пульт управления (насосом, двигателем, вентилями) и контрольно-измерительные приборы 6. По бокам цистерны расположены ящики, в которых находятся всасывающий и раздаточный рукава, инструмент и запасные части. В кабине водителя, сзади по обеим сторонам, размещены огнетушители.

Цистерны для перевозки жидких пищевых продуктов (питьевая вода, молоко, квас, пиво, вино, спирт, фруктовые соки и др.) изготавливаются из коррозийно-стойкой стали, алюминиевых сплавов или пластмасс и имеют круглое, эллиптическое или прямоугольное сечения. При этом металлические цистерны оснащены термоизоляцией. Для наполнения цистерн жидкостью и ее слива применяются вакуумные устройства, которые используют вакуум

12 11 10 9 8 7

б

Рис. 11.13. Автоцистерна-заправщик:

а ~ общий вид; б — схема и оборудование; / — автомобиль; 2 ~ двигатель; 3 — цистерна; 4 — трубопровод; 5 — кабина управления; 6 — приборы; 7 — рама; 8 — фильтр; 9 — насос; 10 — карданная передача; // — коробка отбора мощности;

12 — глушитель

во впускном трубопроводе двигателя автомобиля, а также автономные и стационарные насосы.

во впускном трубопроводе двигателя автомобиля, а также автономные и стационарные насосы.

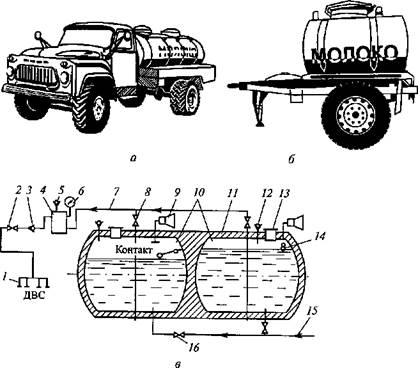

Цистерны для перевозки молока (рис. 11.14) используют для его доставки с заготовительных пунктов на молочные заводы и комбинаты. Эти цистерны обычно состоят из двух или трех отдельных резервуаров (секций), заключенных в общем кожухе.

На рис. 11.14, в показана схема цистерны для перевозки молока и ее оборудование. Цистерна включает в себя два отдельных алюминиевых резервуара 10, которые закрыты общим стальным кожухом с пенопластовой термоизоляцией 11. Это обеспечивает транспортирование молока при температуре окружающего воздуха 30 "С с повышением температуры внутри резервуаров не более, чем на 2 °С в течение 10 ч.

У каждого резервуара сверху размещены герметично закрывающаяся горловина 13 и дыхательный клапан 12 для сообщения с

Рис. 11.14. Цистерны для перевозки молока:

а — автомобиль-цистерна; 6 — прицеп-цистерна; в — схема и оборудование

цистерны; 1 — трубопровод двигателя; 2, 8, /6— краны; 3, 5, 12 — клапаны; 4 —

пеноуловитель; 6 — манометр; 7, 15 — трубопроводы; 9 — сигнализация; 10 —

резервуар; /У — термоизоляция; 13 — горловина; 14 — поплавок

окружающим воздухом. Внизу расположены краны 16 для слива молока через трубопровод 15, а внутри резервуаров находятся поплавки 14 электрической и звуковой сигнализации 9. Наполнение резервуаров молоком происходит поочередно, Для этого используется вакуум во впускном трубопроводе 1 двигателя автомобиля, который с помощью трубопровода 7 и крана 2 соединен с резервуаром. На трубопроводе установлены пеноуловитель 4 с предохранительным клапаном 5 и манометром 6, обратный клапан 3 и краны 8 резервуаров. Пеноуловитель исключает попадание молока и молочной пены в двигатель, а обратный клапан — паров бензина в резервуары. Мановакуумметр контролирует вакуум в резервуарах цистерны, а предохранительный клапан предотвращает деформацию резервуаров При чрезмерном вакууме во впускном трубопроводе двигателя автомобиля.

При наполнении каждого резервуара цистерны молоком после достижения предельного уровня поплавок выключает подачу топлива в цилиндры двигателя и включает сигнализацию.

Для пуска двигателя автомобиля необходимо отключить звуковую сигнализацию наполненного молоком резервуара. Слив молока из резервуаров цистерны осуществляется самотеком.

Аналогичную конструкцию имеют цистерны для транспортирования других видов жидких пищевых продуктов.

Цистерны для сжатых и сжиженных газов предназначены для перевозки азота, кислорода, водорода, метана, пропана, бутана, углекислоты и других газов в сжатом и жидком состояниях.

Цистерны могут быть транспортными и газозаправочными. Транспортные цистерны применяются только для перевозки сжиженных газов к потребителю с места их производства или от газораздаточных станций. Конструкция этих цистерн такая же, как для перевозки нефтепродуктов. Газ из цистерн сливается за счет перепада давлений (например, давление пропана при температуре 50 °С равно 1,8 МПа), а заливают газ в цистерну непосредственно из технологической напорной линии газобензинового завода или газораспределительной станции.

Газозаправочные цистерны используются как для транспортирования, так одновременно и для раздачи газа в тару потребителя. С этой целью они снабжаются насосом, счетчиком и заправочными рукавами.

Цистерны для перевозки сыпучих грузов должны предохранять эти грузы от воздействия внешней среды. К сыпучим грузам относятся следующие: строительные (цемент, гипс, известь), пищевые (соль, мука, какао, яичный порошок, сухое молоко, сахарный песок, зерно и др.), химические (сода, графит, сульфат натрия, окись алюминия).

Отличительной особенностью конструкции цистерн для перевозки сыпучих грузов от других типов цистерн является различ-

ный способ их разгрузки. Способ разгрузки цистерн для перевозки сыпучих грузов может быть гравитационный или бункерный, самосвальный, механический с помощью шнеков и транспортеров, пневматический и комбинированный. Наибольшее распространение получил пневматический способ разгрузки.

ный способ их разгрузки. Способ разгрузки цистерн для перевозки сыпучих грузов может быть гравитационный или бункерный, самосвальный, механический с помощью шнеков и транспортеров, пневматический и комбинированный. Наибольшее распространение получил пневматический способ разгрузки.

Пневматический способ обеспечивает подачу груза непосредственно к месту потребления, исключает соприкосновение груза с окружающей средой, а также предотвращает потери, загрязнение и порчу груза.

Пневматический способ разгрузки подразделяется на аэрацион-но-пневматический, аэрозольный и комбинированный. При аэраци-онно-пневматическом способе разгрузки внутрь цистерны нагнетается сжатый воздух под небольшим давлением, равным 0,05 МПа, а к разгрузочному патрубку — под давлением 0,15...0,2 МПа. При аэрозольном способе разгрузки сжатый воздух подается под небольшим давлением под наклонно установленное днище, что приводит к перемещению нижних слоев груза к разгрузочному отверстию. Там груз захватывается сжатым воздухом, который имеет давление 0,15...0,2 МПа, и вместе с воздухом поступает в разгрузочный шланг.

Цистерны для перевозки сыпучих грузов имеют различную форму — шаровую, цилиндрическую и усеченного конуса. Они могут устанавливаться на подвижном составе вертикально, а также с небольшим горизонтальным наклоном назад.

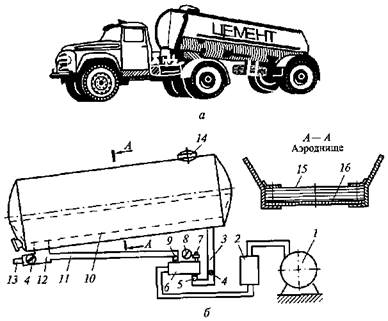

Цистерны для перевозки цемента (рис. 11.15) обычно имеют цилиндрическую форму, пневматическую разгрузку и устанавливаются на подвижном составе с некоторым горизонтальным наклоном назад (на угол 7...9°).

На рис. 11.15,5 представлены схема цистерны для транспортирования цемента и ее оборудование. Загрузка цистерны цементом осуществляется из бункера по тканевому рукаву через люк 14, имеющий герметичную крышку. При разгрузке цистерны сжатый воздух подается из компрессора /, который приводится от двигателя автомобиля. Воздух проходит через влагомаслоотделитель 2 к воздухораспределителю 6, оборудованному манометром 8 и предохранительным клапаном 7, который отрегулирован на давление 0,25 МПа. Из воздухораспределителя сжатый воздух по трубопроводам 3 и 11 поступает к аэроднищу 10\\ разгрузочному патрубку 12. При этом к аэроднищу сжатый воздух проходит через обратный клапан 5, а к разгрузочному патрубку поступает через обратный клапан 9. Обратные клапаны служат для предотвращения попадания цемента в трубопроводы системы разгрузки.

Аэроднище цистерны состоит из нескольких слоев пористом ткани 75, которые размещены над металлической сеткой 16. Через аэроднище сжатый воздух проходит вверх и насыщает нижние слои

Рис. 11.15. Цистерна для перевозки цемента:

а — полуприцеп-цистерна; б — схема и оборудование цистерны; / — компрессор; 2 — влагомаслоотделитель; 3, 11 ~ трубопроводы; 4 — вентиль; 5, 7, 9 — клапаны; б — воздухораспределитель; 8 — манометр; 10 — аэроднище; 12 — патрубок; 13 — форсунка; 14 — люк; 15 — ткань; 16 — сетка

цемента. Эти слои цемента перемещаются в разгрузочный патрубок 12, куда также подается сжатый воздух. В разгрузочном патрубке сжатый воздух захватывает цемент и через форсунки 13 поступает с ним в разгрузочный шланг. В трубопроводе 3 и разгрузочном патрубке установлены вентили 4, которые служат для управления процессом разгрузки цистерны.

Цистерны для перевозки цемента могут быть использованы также для транспортирования гипса и химических удобрений.

Цистерны для перевозки муки предназначены для ее доставки от мельниц на хлебозаводы и хлебокомбинаты. Они отличаются по конструкции от цистерн для перевозки других сыпучих грузов, так как мука обладает пониженной текучестью из-за малой плотности (0,55 т/м3). При разгрузке цистерн для перевозки муки применяется аэрационно-пневматический способ.

На рис. 11.16 представлен полуприцеп-цистерна для перевозки муки. Его грузоподъемность 7 т, вместимость 12,8 м3, время загрузки 25... 30 мин, время разгрузки 25...35 мин. Дальность подачи муки при разгрузке — до 30 м, высота подачи — до 15 м.

Рис. 11.16. Цистерна для перевозки муки:

а — полуприцеп-цистерна; б — схема цистерны; / — люк; 2 — резервуар; 3 — трубопровол; 4 — аэрирующее устройство; 5 — конус

На полуприцепе установлены вертикально два резервуара 2 цилиндрическо-коническои формы и компрессор с приводом от электродвигателя, питание которого осуществляется от внешней сети. Загрузка резервуаров мукой производится сверху через люки /. При разгрузке муки сжатый воздух от компрессора проходит через масловлагоотделители и фильтр, а затем поступает в резервуар 2 по трем каналам — в верхнюю сферическую часть, под аэрирующее устройство 4 (пористую перегородку) в нижнюю часть резервуара и к разгрузочному наконечнику. Аэрированная мука под действием собственного веса и давления воздуха поступает в конус 5 трубопровода 3 и затем с помощью поддува — в разгрузочный шланг. Резервуары оборудованы горизонтальной площадкой и лестницей, которые предназначены для доступа к верхним загрузочным люкам.

Контрольные вопросы

1. Назовите основные типы автомобилей и автопоездов-цистерн.

2. Каково назначение автозаправщиков?

3. Каковы особенности конструкции цистерн для перевозки нефтепродуктов и жидких пищевых продуктов?

4. Каковы особенности конструкции цистерн для транспортирования строительных, химических и пищевых сыпучих грузов?

5. Какие способы разгрузки цистерн для перевозки сыпучих грузов вы знаете?

11.4. Автомобили, автопоезда-фургоны и рефрижераторы

Назначение и основные типы. Автомобили и автопоезда-фур гоны предназначены для перевозки грузов, требующих защиты от внешних воздействий.

Особенностью автомобилей и автопоездов-фургонов является то, что они имеют закрытые грузовые кузова. Это обеспечивает

| Фургоны |

| Универсальные |

| Узкоспециализированные |

лучшую сохранность грузов при перевозке и меньшие затраты на тару. Кроме того, повышается использование грузоподъемности подвижного состава при транспортировании легковесных грузов.

| Изотермические |

Для транспортировки грузов

2015-05-18

2015-05-18 6100

6100