МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

«ПОЛОЦКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

ИОННО-ЛУЧЕВАЯ ОБРАБОТКА

МАТЕРИАЛОВ

Методические указания

К учебно-исследовательской лабораторной работе

По дисциплинам

«Технология машиностроения» (производство машин),

«Физические основы ионно-лучевой обработки»

Для студентов специальностей 1-36.01.01, 1-36.01.03

Новополоцк 2013

Министерство образования Республики Беларусь

Учреждение образования

«Полоцкий государственный университет»

ИОННО-ЛУЧЕВАЯ ОБРАБОТКА

МАТЕРИАЛОВ

Методические указания

к учебно-исследовательской лабораторной работе

по дисциплинам

«Технология машиностроения» (производство машин),

«Физические основы ионно-лучевой обработки»

для студентов специальностей 1-36.01.01, 1-36.01.03

Новополоцк 2013

УДК 621.9.048+620.178.152.341 (075.8)

ББК 34.5-5я73

Одобрены и рекомендованы к изданию методической комиссией машиностроительного факультета в качестве методических указаний

Кафедра «Технология и оборудование машиностроительного производства»

Составители:

Н.Н. Попок, д-р техн. наук, профессор

С.В. Дербуш, м.т.н., инженер

Е.И. Ракель, м.т.н., ассистент

Рецензенты:

А.А. Лысов, канд. техн. наук, доцент;

А.М. Долгих, канд. техн. наук, доцент

© Попок Н.Н., Дербуш С.В., Ракель Е.И. 2013

© УО «ПГУ», 2013

СОДЕРЖАНИЕ

- Цель и порядок выполнения работы……………………………….……………..4

- Виды упрочняющей обработки материалов….... …...………………………...…4

- Технологический процесс и оборудование …………………………………..….8

- Методика исследования качества упрочнения и микро

твердости материала.………………………………………………………….….10

- Задание…………………………………………………………...……………..…12

- Структура отчета…………………………………………………...……………..12

- Контрольные вопросы……………………………………………...……….....…12

Список использованных источников………………...…………………….....…13

Приложение А. Варианты заданий...……………………………………...…..…15

Приложение Б. Рекомендуемые режимы ионно-лучевой обработки…….....…15

Приложение В. Протокол исследования процесса ионно-лучевой

обработки поверхности детали…….………………..…...….....15

1. ЦЕЛЬ И ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Целью работы является изучение технологии ионно-лучевой обработки материалов и используемого оборудования, а также исследование влияния режимов процесса обработки на физико-механические свойства поверхностных слоев деталей.

Рекомендуется выполнять работу в следующем порядке:

- Ознакомится с видами упрочняющей обработки материалов.

- Изучить технологический процесс и оборудование для ионно-лучевой обработки.

- Провести подготовку поверхности детали-образца.

- Осуществить ионно-лучевую обработку поверхности образца в соответствии с предварительно выбранными режимами обработки.

- Произвести количественную оценку и сравнение микротвердости обработанных и необработанных поверхностей образцов.

- Заполнить протокол исследования и составить отчет по работе.

2. Виды упрочняющей обработки материалов

Повышению износостойкости деталей машин посвящено большое количество работ и исследования в этой области продолжаются и в настоящее время [1-4].

Применение видов упрочняющей обработки направлено на изменение физических свойств материала деталей с целью повышения его твердости, прочности, износостойкости и т.п. Эти изменения производятся или во всем объеме детали путем, например, термической обработки, или в его части, в так называемом приповерхностном слое детали путем, например, лазерной обработки и создания защитного слоя (покрытия) из другого материала [1, 2].

В настоящее время существует большое количество разнообразных видов упрочняющей обработки, которые можно подразделить по следующим группам признаков:

1. Вид рабочего вещества, которое формирует приповерхностный слой детали.

2. Способ генерации (воспроизведения) рабочего вещества.

3. Вид взаимодействия рабочего вещества с поверхностью детали.

4. Вид рабочей среды.

Вид рабочего вещества определяется его физическим состоянием (твердое; жидкое; газообразное; плазма; поле электрическое, магнитное, тепловое и т.п.) и формой (конфигурация твердого тела, поля, потока, среды). Генерация рабочего вещества осуществляется путем механического подвода и задания траектории движения, нагрева и плавления; задания конфигурации и интенсивности полей, ионизации паров и т.д. Вид взаимодействия рабочего вещества с поверхностью детали характеризуется деформацией (удар, статическое нагружение), химическими реакциями, структурными изменениями, диффузионным насыщением или имплантацией, конденсацией и другими процессами. Рабочая среда может быть в виде вакуума, газа (воздуха, инертных и химически активных газов), жидкости, электрического или магнитного поля и их комбинации.

Существующие технологические процессы упрочнения деталей машин классифицируются по указанным четырем группам признаков. К ним относят: термические, термомеханические, химические, химико-термические, электрофизические, электрохимические, механические.

Для упрочнения технологической оснастки и, в частности, штампов и режущего инструмента наибольшее применение получили технологии приповерхностного изменения физических свойств материала деталей [3]. В качестве рабочего вещества в этих технологиях используют ионы тугоплавких металлов и химически активных газов. Вещество генерируется направленным электромагнитным полем (лучом) и имплантируется (внедряется) в поверхность детали. Рабочей средой является вакуум. Данный вид обработки относится к так называемым ионно-лучевым видам обработки. При этом на поверхности детали создается или защитное покрытие в виде соединений тугоплавких металлов и газов, например, TiC, TiN, ZrN и т.п., или изменяются структура и свойства поверхностного слоя детали, например, введение ионов азота.

Ионно-лучевой обработкой называется процесс внедрения в образец (подложку) ионизованных атомов с энергией, достаточной для проникновения в ее приповерхностные области. Успешное применение ионно-лучевой обработки определяется главным образом возможностью предсказания и управления электрическими и механическими свойствами формируемых поверхностей при заданных условиях имплантирования.

Метод появился в начале 70-х годов прошлого века для областей высоких технологий, позволяющих изготавливать гибридные микросхемы и получать материалы с нужными свойствами (например, примесные полупроводники для микроэлектроники и легированный арсенид галлия для оптоэлектроники). Английское название метода:"The Ion-Beam Processing" или "The Ion-Beam Treatment" [4].

В течение долгого времени довести ионно-лучевую обработку до промышленного использования было достаточно трудно. Прежде всего, оборудование для ионно-лучевой обработки при всей своей схожести с вакуумным оборудованием, имеет массу тонкостей, позволяющих осуществить качественный процесс ионно-лучевой обработки. Специалистами в течение тридцати лет велись исследования в этой области, отрабатывались режимы, создавались технологии обработки для каждого конкретного случая работы деталей и технологической оснастки.

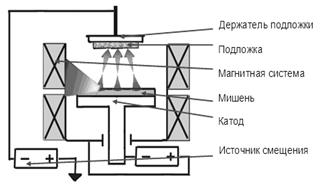

Процесс осуществляется в глубоком вакууме в среде инертного газа (аргон) в присутствии легирующего компонента (рис. 1, а). Для охлаждения зоны реакции и предотвращения перегрева обрабатываемого материала используют жидкий азот или гелий. На практике нередко используются криогенные системы, позволяющие достичь глубокого вакуума и создать надежное охлаждение обрабатываемого материала. В начале процесса обеспечивается вакуум порядка десять в минус десятой-двенадцатой степени мм рт. ст. Затем в установку подается аргон до давления порядка десять в минус второй степени.

В случае азотирования в аргон добавляется примесь азота в нужной концентрации или используется мишень из подходящего соединения азота. Далее включается источник энергии для поддержания высокочастотного разряда. Поток ионов аргона ударяет в мишень из соединения азота, вырывая (вытравливая) из нее атомы и ионы, содержащие азот. Отразившись от мишени, луч ударяет в подложку (обрабатываемый материал), имплантируя в ее поверхность содержащиеся в луче ионы и атомы легирующего элемента (см. рис 1, б). В случае примеси газообразного азота режим подбирают так, чтобы нейтральные атомы или ионы аргона бомбардировали (травили) поверхность обрабатываемого материала, создавая условия для проникновения атомов и ионов азота в глубь материала с образованием нитридных решеток [5].

Прежде всего, следует обратить внимание на то, что суть ионно-лучевой обработки заключается не в образовании покрытия, а во внедрении любых легирующих элементов и их соединений на глубину порядка одного микрона, что формирует внутренний модифицированный слой, сродненный со структурой обработанного материала и связанного с его кристаллической решеткой, а в некоторых случаях этот процесс идет с образованием новой так называемой аморфной структуры, которая оказывает положительный эффект на стойкость инструмента.

а) б)

а) б)

Рис. 1. Схема процесса ионно-лучевой обработки (а) и распределение концентрации легирующего элемента по глубине обрабатываемой поверхности (б)

При ионной имплантации в зависимости от флюенса (интегральной плотности потока) ионов возможно образование в поверхностных слоях разбавленных, пересыщенных (метастабильных) твердых растворов, выделений новых фаз, а также потери дальнего порядка в расположении атомов, образующих кристаллическую решетку твердого тела. Схема фазовых состояний металлических материалах, подвергнутых ионно-лучевой обработке, приведена на рис. 2.

Определение конкретных концентрационных и температурных параметров реализации той или иной структуры представляет достаточно сложную задачу, требующую учета параметров ионно-лучевой обработки (энергия, угол падения, зарядовое состояние имплантированных частиц, плотность ионного тока, температура процесса) и исходной микроструктуры обрабатываемого материала.

Рис. 2. Схема для иллюстрации фазовых состояний в металлических материалах, подвергнутых ионно-лучевой обработке в функции концентрации легирующей примеси С и температуры имплантации Тпл

В последнее время ионно-лучевая обработка, как метод модификации поверхности, привлекает все больше внимание специалистов различного профиля. Это обуславливается [6]:

- изменением структуры материала на определенную глубину и формированием в поверхностном слое повышенной микротвердости и остаточных напряжений сжатия без изменения геометрических параметров поверхности;

- образование в поверхностном слое путем обработки активных ионов (азот, углерод и др.) устойчивых химических соединений (нитриды, карбиды), которые существенно меняют как механические, так и физико-химические свойства поверхности;

- введением в поверхность не только ионов различных атомов, но и химических соединений, например, твердой смазки и созданием одновременно упрочняющей фазы из боридов, нитридов или карбидов Ti, Al, Zr, Nb.

Основные преимущества ионно-лучевой обработки по сравнению с другими методами легирования поверхности следующие:

- возможность получения практически любой комбинации «матрица - легирующий компонент»;

- отсутствие проблемы адгезии, характерной для технологических процессов нанесения покрытий;

- неизменность размеров обрабатываемой детали, проведение процесса при любых температурах, в том числе комнатных и отрицательных;

- внедрение строго дозированных количеств легирующих примесей; исключительная чистота процесса;

- возможность получения любых профилей залегания примеси по глубине;

- высокая воспроизводимость полученных структур; простота управления ионным пучком и возможность обработки определенных участков поверхности.

3. Технологический процесс и оборудование

Технологический процесс ионно-лучевой обработки материалов включает следующие операции [7]:

- комплектование. На столе оператора производится комплектование подлежащих обработке деталей одного типоразмера;

- очистка. Поверхность детали протирается белой бязью, смоченной в нефрасе до удаления загрязнений;

- протирка. С поверхности детали удаляются остатки нефраса: сначала белой бязью, пропитанной спиртом, а затем сухой бязью;

- контрольная. Производится осмотр поверхности на отсутствие жировых пятен, ворсинок ткани. Подготовленные к ионно-лучевой обработке детали необходимо выдержать с силикагелем до 12 ч.;

- загрузка. Детали устанавливаются на оснастку в вакуумной камере установки PVM-0.5F. Из камеры откачивается воздух. Включается привод вращения;

- ионно-лучевая обработка:

1. Производится ионная чистка поверхности деталей. Ускоряющее напряжение на ионном источнике 3000 В. Плотность ионного тока 2 мА/см2, время - 5 мин.

2. Проводится ионно-лучевая обработка деталей. Ускоряющее напряжение на ионном источнике 3000 В. Плотность ионного тока 2 мА/см2. Температура обработки 400ºС. Время обработки 90 мин.

3. Отключается напряжение на ионном источнике.

4. Останавливается подача азота в камеру.

5. Проводится заполнение камеры воздухом, охлаждение и извлечение оснастки из камеры и деталей из оснастки;

- контрольная.

1. На столе оператора производится визуальный осмотр каждой детали (упрочненная поверхность должна иметь равномерную окраску).

2. Контролируется микротвердость на образце-свидетеле.

- транспортная. Готовые детали передаются на склад.

Перед проведением ионной имплантации деталь должна пройти предварительную подготовку.

Накопленный опыт работы по подготовке поверхностей деталей позволяет рекомендовать следующие основные операции:

- механическую очистку от крупных слоев смазки или консерванта, а также очистку в ультразвуковой ванне и специально приготовленном растворе;

- отмывку в горячей воде;

- промывку проточной водой и этиловым спиртом.

При необходимости вводится дополнительная операция снятия ржавчины. Деталь помещают в тару с раствором для удаления ржавчины, после которой повторяются перечисленные операции промывки. Затем деталь высушивается в сушильном шкафу. Учитывая многообразие деталей, для некоторых их видов в технологию подготовки и очистки поверхностей могут вноситься уточнения и дополнения, которые не отменяют приведенных технологических операций.

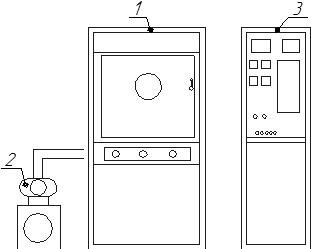

Общий вид установки PVM-0.5F для проведения ионно-лучевой обработки азотом приведен на рис. 3.

В состав установки входят: моноблок откачного поста – 1; насос вакуумный АВР 50 – 2; стойка управления – 3.

Рис. 3. Общий вид установки PVM-0.5F

Порядок работы на установке представлен в инструкции по её эксплуатации, которая выдается студентам при выполнении лабораторной работы.

4. МЕТОДИКА ИССЛЕДОВАНИЯ КАЧЕСТВА УПРОЧНЕНИЯ И МИКРОТВЕРДОСТИ МАТЕРИАЛА

Исследованию процесса ионно-лучевой обработки и свойств модифицированных материалов посвящено большое количество материалов, в частности [8-18]. В них изложены методики и результаты исследований.

Определение качества упрочнения детали в результате ионной имплантации сводится к визуальной оценке состояния обработанной поверхности и сравнения с эталоном. Она должна иметь однородную структуру и ровный цвет (без пятен).

Метод испытания микротвердости (ГОСТ 9450) предназначен для оценки твердости микроскопически малых объемов материала. Его используют для измерения твердости отдельных структурных составляющих, очень тонких поверхностных слоев, покрытий, фольги, тонкой проволоки, мелких деталей и т. п.

Микротвердость измеряют вдавливанием стандартного наконечника под действием малых нагрузок от 0,05 до 4,9 Н. Для измерения микротвердости применяют четыре типа алмазных наконечников: четырехгранную пирамиду с квадратным основанием (индекс «кв»), трехгранную пирамиду с основанием в виде равноосного треугольника (индекс «тр»), четырехгранную пирамиду с ромбическим основанием (индекс «рб»), бицилиндрический наконечник (индекс «ц»). Наиболее широко используют алмазный наконечник в виде четырехгранной пирамиды с квадратным основанием с углом при вершине 136°.

Прибор для измерения микротвердости - микротвердомер ПМТ-3, разработанный М. М. Хрущевым и Е. С. Берковичем, показан на рис. 4, а. Он представляет собой микроскоп, снабженный специальным предметным столиком и механизмом нагружения, в котором закрепляют алмазные наконечники.

Испытуемый образец устанавливают на предметном столике прибора под объектив микроскопа. Перемещая столик в двух взаимно перпендикулярных направлениях, выбирают на образце место для измерения микротвердости. Затем поворачивают плавно столик при помощи рукоятки от упора до упора, при этом выбранный участок образца устанавливается под наконечником - алмазной пирамидой. После этого медленно (в течение 10 - 15 с) опускают шток с алмазной пирамидой так, чтобы алмаз коснулся образца. После выдержки 5 - 10 с образца под нагрузкой шток с наконечником поднимают в исходное положение. Поворотом столика возвращают образец под объектив микроскопа и измеряют с помощью микрометра окуляра длину диагонали отпечатка (рис. 4, б). Отсчет десятых долей миллиметра проводят по цифрам, видимым в поле зрения, а сотых и тысячных долей миллиметра - по барабану микрометра окуляра, цена деления которого равна 0,3 мкм. Поворачивая окуляр на 90°, определяют длину другой диагонали и вычисляют среднее арифметическое длины обеих диагоналей.

Для определения числа микротвердости по длине диагонали (мкм) при разных нагрузках существуют специальные таблицы.

Числа микротвердости имеют такую же размерность, как и числа твердости по Виккерсу или Бринеллю: МПа. По ГОСТу число микротвердости, МПа, записывается без указания размерности, например, Hкв = 1810.

| |||||

| |||||

|

Поверхность образца для измерения микротвердости подготавливается особенно тщательно - ее шлифуют и полируют. Полирование рекомендуется электролитическое во избежание наклепа в тонком поверхностном слое. При необходимости поверхность образца подвергают травлению теми же реактивами, которые используют для микроанализа соответствующего металла или сплава.

В результате ионно-лучевой обработки значение твердости поверхностного слоя детали должно увеличится не менее, чем в 1,5 раза.

5. ЗАДАНИЕ

5.1. Для заданного варианта материала образца подобрать режимы ионно-лучевой обработки.

5.2. Произвести ионно-лучевую обработку образца.

5.3. Измерить микротвердость образца после обработки и сравнить её с микротвердостью образца, не подвергавшегося процессу.

5.4. Заполнить протокол исследования процесса ионно-лучевой обработки поверхностей образца и сделать необходимые выводы.

6. Структура отчета

6.1. Название, цель и порядок выполнения лабораторной работы.

6.2. Краткие сведения о современных видах и методах упрочнения поверхностей деталей, технологическом оборудовании и оснастке.

6.3. Сущность и особенности ионно-лучевой обработки, применяемое оборудование, технологические режимы.

6.4. Привести протокол назначенных режимов обработки материала и результатов измерения микротвердости поверхностей образцов.

6.5. Выводы.

7. Контрольные вопросы

7.1. Какова цель и порядок выполнения работы?

7.2. Какие виды обработки и методы упрочнения металлов вы знаете?

7.3. Дайте определение процессу ионно-лучевой обработки.

7.4. Укажите особенности и достоинства ионно-лучевой обработки.

7.5. Какие операции включает подготовка поверхности детали перед обработкой?

7.6. Назовите основные операции техпроцесса ионно-лучевой обработки.

7.7. Какие факторы (режимы) оказывают определяющее влияние на качество обработки?

7.8. Опишите методику измерения микротвердости поверхности детали-образца.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Попок Н.Н. Мобильная реорганизация машиностроительного производства – Мн.: УП «Технопринт», 2001. – 396 с.

2. Емельянов В.А., Иванов И.А., Мрочек Ж.А. Вакуумно-плазменные способы формирования защитных и упрочняющих покрытий / Под. Общ. ред Мрочека Ж.А. – Мн.: Изд-во НПО «Интеграл», 1998 – 284 с.

3.Белый А.В., Дородейко В.Г., Макушок Е.М., Миневич А.А. Прогрессивные методы изготовления металлорежущего инструмента. – Мн.: БелНИИНТИ, 1989. 56 с.

4. Материалы сайта www.profyproject.ru/iznosostoykie_pokrytiya_i_uprochnenie

5 Белый А.В., Кукареко В.А., Лободаева О.В., Таран И.И., Ших С.К. Ионно-лучевая обработка металлов, сплавов и керамических материалов. – Мн.: Изд-во Физико-технического института Национальной Академии наук Беларуси, 1998. – 220 с.

6. Материалы сайта www.galvanicworld.com.

7. Организовать опытно-экспериментальный участок и освоить производство упрочненных рабочих вставок штамповой оснастки: отчет о НИР № 20066210 /Попок Н.Н. – Новополоцк, ПГУ, 2007. – 68 с.

8. Попок Н.Н., Кукареко В.А., Дербуш С.В. Исследование процесса ионно-лучевой обработки инструментальных материалов // Вестник ПГУ, серия С «Фундаментальные науки», № 3, 2008. – С. 99-105.

9. Структура и свойства ионно-легированных высокохромистых сталей. Белый А.В., Попок Н.Н., Дербуш С.В., Чой К.Й. Сборник научных трудов VII Междунар. науч.-техн. конф. в 3-х т. Т.1.Материалы, технологии и оборудование в производстве, эксплуатации, ремонте и модернизации машин– Новополоцк: ПГУ,2009.– С.45–49.

10. Влияние ионно-лучевой обработки на структуру и износостойкость сплава Fe-Al. Белый А.В., Кукареко В.А., Попок Н.Н., Чой К.Й. Сборник научных трудов VII Междунар. науч.-техн. конф. в 3-х т. Т.2. Материалы, технологии и оборудование в производстве, эксплуатации, ремонте и модернизации машин– Новополоцк: ПГУ, 2009.– С.11–16.

11. Decreasing cutting tools wear by using coatings. S. Derbush, A. Kudelco, N. Pоpok. Materials of junior researchers’ conference, Polotsk State University, Novopolotsk, April 22-23, 2009.– Novopolotsk: PSU,2009.–Issue 1. – 233–239 p.

12. Ионно-лучевая обработка материалов азотом. Попок Н.Н., Дербуш С.В. Оборудование и инструмент для профессионалов (Украина), Международный информационно-технический журнал, 2009. №6. – С.18–19.

13. Properties and applications of cathodes ARC Evaporation multicomponent coatings of the cutting tools. S. Derbush, A. Tsubanov, N. Pоpok. Materials of junior researchers’ conference, Polotsk State University, Novopolotsk, April 28-29.2010.– Novopolotsk: PSU,2010.–Issue 2. – Р. 78–81.

14. Структура и коррозионная стойкость модифицированной ионами азота теплостойкой стали 12Х1МФ. Кукареко В.А., Попок Н.Н., Дербуш С.В., Сочивко Я.С., Чой К.Й. Материалы международного научного форума «Механика машиностроению», Минск – 2010, С. 260-263.

15. Technology Of Hardening Nitrogen Ion-Beam Treatment of alloy steels. S. Derbush, E. Franthuzov, N. Pоpok. Materials of junior researchers’ III conference, «National and European Dimeusion in Research». April 27-28.2011. – Novopolotsk: PSU, In 3 Part, Part 1, Technology, 2011. Р. 14–16.

16. Структурное состояние и свойства обработанных ионами азота сплава Fe3Ae. Белый А.В., Кукареко В.А., Попок Н.Н., Дербуш С.В., Ракель Е.И. / Материалы международной научно-технической конференции «Инновационные технологии в машиностроении», 19-20.10.2011г. - Новополоцк: ПГУ, 2011. – с.73-77.

17. Физические и технологические основы ионно-лучевой обработки материалов / Учебное пособие. Белый А.В., Кукареко В.А., Попок Н.Н., Дербуш С.В. - Новополоцк: ПГУ, 2010. – 84 с.

18. S. Derbush, N. Pоpok. Desin and performance of cold cathode ion sourcese / Materials of ˅ junior researcher’s counference. “National and European Dimeusion in Research”. In 3 Part, Part 3, Technology, Novopolotsk, PSU, 2013. p. 112–116.

Приложение А

Варианты заданий

| № варианта | Материал образца |

| Р6М5 | |

| 12Х18Н10Т | |

| 12ХМ | |

| 12Х1МФ | |

| 12ХН3А | |

| 38ХМЮА | |

| 40ХН | |

| 35ХН1МФА | |

| 15Х1М1Ф | |

| 25Х1МФ |

ПРИЛОЖЕНИЕ Б

Рекомендуемые режимы ионно-лучевой обработки

| Напряжение, кВ | Плотность тока, А/см2 | Температура ионно-лучевой обработки, К |

| 1,0 | 0,5 | |

| 1,5 | 1,0 | |

| 2,0 | 1,5 | |

| 2,5 | 2,0 |

ПРИЛОЖЕНИЕ В

Протокол исследования процесса ионно-лучевой обработки

поверхностей детали-образца

| Материал образца | Температура ионно-лучевой обработки, К | Напря-жение, кВ | Плотность тока, А/см2 | Время обработки, мин | Микротвердость детали-образца, МПА | |

| до обработки | после обработки | |||||

|

2015-05-20

2015-05-20 334

334