| Класс | Вместимость, м 3 | Длина, мм | Ширина, мм | Высота, мм | Масса брутто, т |

| AA | 77,015 | 30,48 | |||

| A | 72,467 | 30,48 | |||

| B | 54,238 | 25,40 | |||

| C | 36,000 | 20,32 | |||

| D | 17,122 | 10,16 | |||

| E | 11,266 | 7,11 | |||

| F | 8,678 | 5,08 |

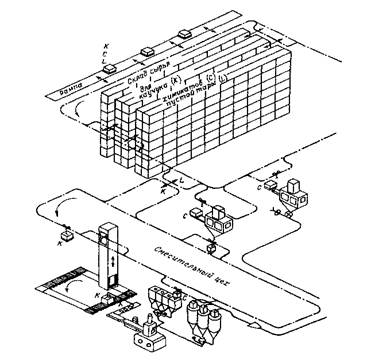

На современных шинных заводах упакованные грузы с рампы к высотным стеллажным складам подают подвесные толкающие конвейеры (ПТК), а перегружают автоматические краны-штабелеры с вилами одинарной или двойной глубины (рис.2.19). Стеллажные склады имеют высоту 12-15 м (за рубежом - до 35 м) и оборудованы автоматизированной системой управления транспортными средствами для приёмки материалов и выдачи в производство по принципу «первым загружен – первым выгружен». Контролируются масса, номенклатура, упаковка и дата поступления грузов, время их хранения, маршруты приёмки и выдачи, связь с заводской ЭВМ. При этом подготовка и транспортирование каучуков остаётся наиболее трудоёмким процессом.

а б

Рис.2.19. Принципиальная технологическая схема складирования и транспортировки сырья

|

|

|

в подготовительный цех (а) и общий вид автоматического крана-штабелера (б):

1-поддон с обрабатываемым грузом, 2-каретка, 3-корпус крана-штабелера,

4-верхняя направляющая, 5-контейнеры для навесок каучука,

6-электросиловой щит, 7-опорный направляющий рельс.

Декристаллизация НК в камерах периодического действия имеет низкую производительность, а высокочастотные установки не дают равномерности нагрева и трудно поддаются управлению. Поэтому кипы НК массой около 112 кг, предварительно разрезанные гидравлическим ножом на 4-5 частей, декристаллизуют в камерах непрерывного действия с цепным конвейером. По рольгангу куски НК скатываются на подвески цепного конвейера, двигающегося со скоростью 0,7 м/мин, и проходят через распарочную камеру. Воздух внутри камеры нагревается калорифами до 90-100 о С и циркулирует с помощью вентиляторов, а места проёмов для входа и выхода подвесок теплоизолированы воздушными завесами. Полки подвесок посыпаны тальком для предотвращения прилипания каучука, а после выхода из камеры опрокидываются над ленточным транспортером 8, который доставляет каучук на пластикацию.

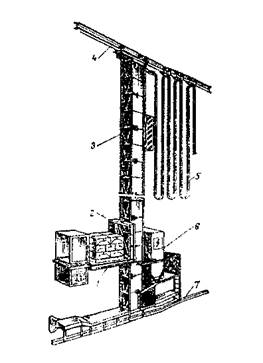

Дозирование каучуков осуществляют на установке фирмы FATA четырёх модификаций: для одного (ДАК-300/1), двух (ДАК-300/2), трёх (ДАК-300/3) и четырёх (ДАК-300/4) каучуков (рис.2.20). Она состоит из системы приводных конвейеров (1, 5-7), машины 2 для грубой резки брикета и тонкого реза, в котором ленточный нож совершает возвратно-поступательное движение, устройства 3 для зажима брикета и автоматических весов 4. Установка может на централизованном участке автоматически перекладывать комплексную навеску заданной точности на подвеску ПТК для подачи в резиносмеситель, или у смесителей подавать её на загрузочный транспортёр.

|

|

|

Рис.2.20. Схема автоматизированной установки ДАК-300/4 для дозирования каучуков:

1-конвейер комплексной навески каучуков, 2-машина с двумя комбинированными лезвиями

для грубой и тонкой резки брикета, 3-устройство для зажима брикета каучука, 4-весы,

5-конвейеры для отбора навесок каучука, 6-питающие конвейеры, 7-конвейеры подачи брикетов в машину для резки, 8-выход комплексной навески каучуков.

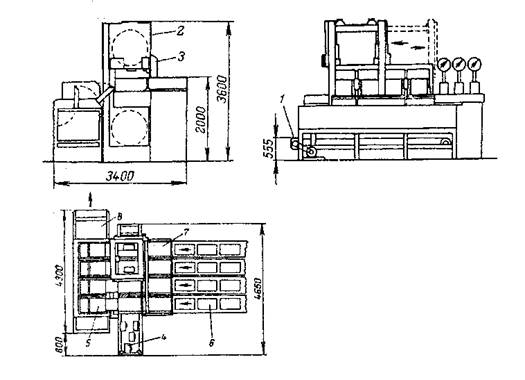

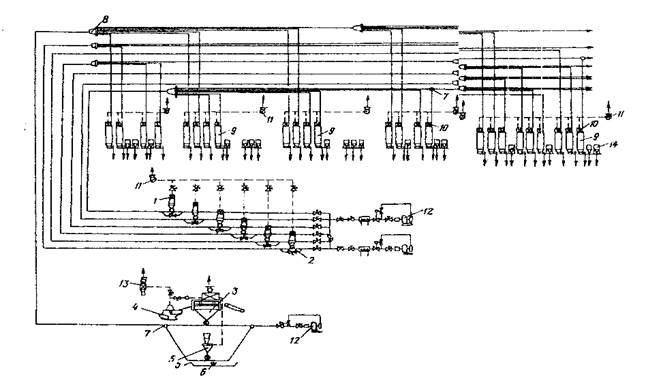

Пневмотранспортные системы приёмки техуглерода из железнодорожных вагонов-хопперов, подачи в складские бункера и далее в расходные бункера смесителей наиболее герметичны, надёжны в работе, компактны и автоматизированы (рис.2.21). Техуглерод из приёмной ёмкости 1 загружается с помощью винтового питателя 2 в стальной материалопровод 4 и потоком воздуха от вентилятора 3 посредством переключателя трубопроводов 5 направляется к одному из двух пунктов. Распределитель 8 направляет отделившийся в циклоне 7 техуглерод в один из трёх бункеров 6, а распределитель 9 отделившийся в таком же циклоне техуглерод - в один из расходных бункеров 10. Далее из бункеров винтовые дозаторы 11 направляют навески техуглерода через материалопровод в одну из расходных ёмкостей 12, расположенных над резиносмесителями. Система закольцована воздуховодом с всасывающим патрубком вентилятора 3. Снижение скорости перемещения техуглерода струями над постилающим слоем уменьшило разрушение его гранул, а применение на отдельных участках эластичных рукавов или шлангов исключило налипание пыли на его внутренних стенках. Систему продолжают улучшать путём повышения концентрации псевдоожиженного и пробкообразного потоков техуглерода и комбинирования сил воздействия на материал – вибрации, аэрирования, ультразвука и т.д. На ОАО «Омскшина» продолжает работать автоматизированная механическая схема приёмки, по которой техуглерод ссыпают из хоппера с помощью гибкого шланга в ёмкость и перемещают в горизонтальном и вертикальном направлениях с помощью системы винтовых конвейеров и ковшовых элеваторов соответственно.

Рис.2.21. Схема замкнутой системы пневмотранспорта низкого давления для техуглерода.

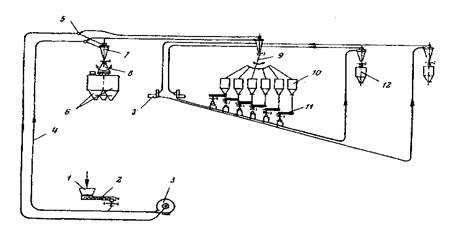

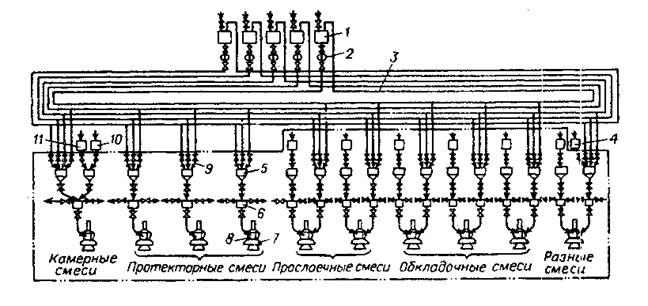

Транспортирование химикатов начинают с растаривания, пересыпания в контейнеры массой около 0,5 т и подачи их с помощью ПТК напрямую в расходные бункера у резиносмесителей или к установкам дозирования централизованного участка, а далее – пневмотранспортом. Бумажные мешки освобождают от химикатов с помощью растарочных машин 1 марки ОКАС-150 с максимальной производительностью 150 мешков/час и прессуют в кипы прессом 4, а материал высыпают в приёмные точки – шлюзовые питатели 2 вместимостью по 5-7 л, (рис.2.22). Отечественная схема пневмотранспорта состоит из семи линий стальных материалопроводов для химикатов больших объёмов потребления: сульфенамида Ц, каптакса, альтакса, продукта 4010NA, неозона Д, диафена ФП и фталевого ангидрида. Оксид цинка, кремнекислоту и каолин подают по отдельной линии с растарочной машиной 3 и загрузочной воронкой 5, а загружают через шлюзовые продуваемые питатели 6 вместимостью по 13 л. С помощью переключателей трубопроводов материалы распределяют по расходным бункерам 9, на которых установлены насадочные фильтры 10 с регенерацией обратной импульсной продувкой воздухом среднего давления. Отработанный воздух отсасывают вентилятором 11, а воздушный поток создают ротационными воздуходувками 12 производительностью 17-20 м 3 /мин. Дальность транспортирования материалов - 340 м, производительность - от 0,9 т/ч для белой сажи до 1,2-3 т/ч для остальных химикатов.

|

|

|

Рис.2.22. Система напорного пневмотранспорта химикатов.

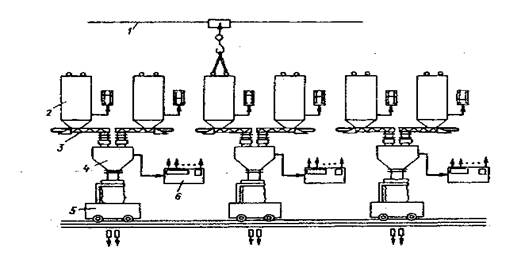

Централизованный участок дозирования химикатов насчитывает до двенадцати станций дозирования, связанных с группами из шести бункеров с различными химикатами. Автоматизированная система дозирования фирмы «Нокия» (Финляндия) состоит из десяти передвижных бункеров 2, пяти автоматических узлов дозирования 3,4 и системы перемещения контейнеров 5 (рис.2.23). Химикаты для одной закладки маточной смеси распределяют не более чем в три полиэтиленовых мешка, а для приготовления готовой смеси – в один мешок. Пакеты с готовыми навесками устанавливают на ленточные конвейеры, перегружают на полки ПТК и далее на ленточный конвейер для загрузки в воронку смесителя. Подвеска ПТК для химикатов оборудована тремя полками, и на каждой находится навеска для одной закладки в смеситель.

Рис.2.23. Гибкая система автоматизированной развески химикатов:

1-монорельс, 2-промежуточные бункеры, 3-шнековый питатель, 4-весовой дозатор,

5-передвижной контейнер, 6-система управления.

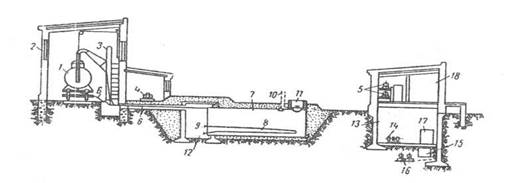

Жидкие и легкоплавкие материалы с температурой плавления до 70 о С поступают на завод в бочках, автомобильных и железнодорожных цистернах. Сливают их через нижние штуцеры цистерны 1 в отапливаемом помещении 2 по трубопроводу 6 в складские резервуары-хранилища 7 вместимостью 25-75 м 3 с фильтрами, змеевиками и паровыми рубашками для их подогрева (рис 2.24).

Рис.2.24. Схема склада мягчителей: 3-паровой циркуляционный стояк,

4-паровой циркуляционный насос, 5-теплообменники, 8-паровые нагревательные элементы, 9-штуцер, 10-трубопровод «воздушка», 11-бетонные колодки, 12-коридор управления,

13-насосная станция, 14-насосы для мягчителей, 15-бак для сбора конденсата, 16-насос

для конденсата, 17-вентиляционная камера, 18-раздаточное помещение.

Автоматическую развеску мягчителей ведут из циркуляционной системы трубопроводов 3, куда их перекачивают циркуляционными насосами 2 по обогреваемым трубопроводам из расходных ёмкостей 1 подготовительного цеха (рис.2.25). Мягчители через автоматические весы 5 направляются в сборные ёмкости 6 и нагнетаются инжектором 8 в рабочую камеру смесителя 7. Автоматическая система подачи, развески и дозирования пяти типов мягчителей установлена на АО «Воронежшина». Пять стальных расходных баков вместимостью по 1.5 м 3 служат резервуарами для систем кольцевых магистралей трубопроводов. Каждый бак имеет уровнемеры для автоматического контроля наполнения. Четыре бака имеют контрольно-измерительные приборы парового обогрева, один бак – обогрева горячей водой. В дополнение к системам кольцевых трубопроводов имеются два плавильных бака твёрдых мягчителей с системой их обогрева паром, к которым они транспортируются на поддонах, а стеарин подают по дополнительному кольцу трубопроводов.

|

|

|

Рис.2.25. Схема транспортирования и развески мягчителей: 9-мембранные клапаны,

10-расходная ёмкость для минерального масла, 11-расходная ёмкость для парафинов.

Дозирование материалов проводят с точностью до 3%, а системы автоматического дозирования применяют на предприятиях с ассортиментом не более 20-25 видов шин и не более 40-50 наименований ингредиентов. Централизованная система дозирования включает общее оборудование для нескольких смесителей на отдельном участке, что позволяет изготовлять много разных смесей с большим числом компонентов. Индивидуальная системадозирования включает бункера и ёмкости с автоматическими весами, дозаторами и транспортирующими механизмами у каждого смесителя для всех поступающих материалов. Применение ее ограничено невозможностью установки около одного смесителя более 20-25 бункеров. Комбинированные полуавтоматические системы дозирования применяют на заводах с большим ассортиментом изделий и позволяют большие навески, например 10-15 кг техуглерода, взвешивать автоматически у смесителя, а малые количества - на централизованных участках. При этом подача к смесителям и загрузка ингредиентов могут не автоматизироваться. Каучуки, регенерат, ускорители вулканизации и сера, трудно поддающиеся автоматической развеске, взвешиваются и загружаются оператором.

Металлокорд поступает в виде стандартных шпуль с одиночными нитями в металлических или картонных коробках с влагопоглотителем. Объём входного контроля его качества и свойств резин определяется в каждом конкретном случае. Сплошной контроль качества металлокорда и резиновых смесей применяют при технологических авариях, освоении новой продукции и новых видов сырья, технологических процессов и оборудования, а выборочный и статистический контроль - при стабильном производстве освоенной продукции. Окисление поверхности и влажная коррозия металлокорда снижают его адгезионные свойства, что обуславливает жёсткие требования к его хранению, транспортированию и переработке. При хранении в сухой среде (при относительной влажности менее 40%) его адгезионные свойства не изменяются в течение продолжительного времени, а в условиях повышенной влажности - быстро ухудшаются. Хранить металлокорд необходимо в неповрежденной таре поставщика и в условиях, исключающих конденсацию влаги, что достигается при использовании отапливаемых и вентилируемых хранилищ. Транспортируют металлокорд только упакованным и в крытых транспортных средствах, не допускается попадание атмосферных осадков на его упаковку, а для морского транспорта применяется специальная упаковка.

2015-05-20

2015-05-20 662

662