Преимущества градиентного спекания основы сплава в сочетании с CVD покрытием успешно применяются во многих сплавах для точения, отрезки и обработки канавок при обработке конструкционной и нержавеющей стали.

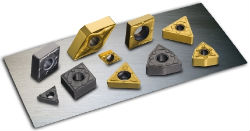

Твёрдый сплав без покрытия

Определение и свойства

Твердые сплавы без покрытия составляют весьма незначительную часть от

всего ассортимента инструментальных материалов. Эти сплавы являются

либо “безпримесными”, состоящими только из карбидов вольфрама и

кобальтовой связки (WC/Co), либо имеют очень большую долю кубических

карбонитридов.

Области применения

Типичные области применения - обработка жаропрочных сплавов и сплавов на основе титана, а также токарная обработка закалённых материалов на невысокой скорости.

Период стойкости пластин из сплавов без покрытия очень низкий. Но быстрый износ пластины может быть компенсирован за счет эффекта самозатачивания кромки.

Кермет

Определение и свойства

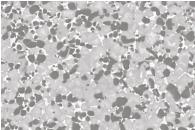

Кермет - это твердый сплав, основу которого составляют твёрдые частицы

|

|

|

карбида титана. Кермет, как показывает его название, представляет собой

комбинацию керамики и металла. Первоначально керметы состояли из

карбидов титана (TiC) и никелевой связки. А современные керметы уже не

содержат никеля, а состоят из частиц карбонитрида титана Ti(C,N), второй

твёрдой фазы (Ti,Nb,W)(C,N) и обогащённой вольфрамом кобальтовой связки.

Ti(C,N) обеспечивает износостойкость сплава, вторая твёрдая фаза повышает стойкость к пластической деформации, а содержащийся в нем кобальт контролирует прочность.

По сравнению с твёрдым сплавом у керметов выше износостойкость и ниже тенденция к наростообразованию. С другой стороны, керметы хуже работают на сжатие и обладают пониженной стойкостью к термическому удару. Для повышения износостойкости на керметы можно наносить покрытия, используя PVD метод.

Области применения

Керметы рекомендуется использовать в случае возникновения проблем с

образованием нароста на режущей кромке. При их использовании усилия

резания, за счёт эффекта самозатачивания, сохраняются на низком уровне

даже после длительного резания. При чистовой обработке это позволяет

продлить срок службы инструмента и добиться жестких допусков и блестящей поверхности.

Типичные области применения - чистовая обработка нержавеющих сталей, чугуна с шаровидным графитом, низкоуглеродистых и ферритных сталей.

Керметы можно также рассматривать в качестве оптимизированного решения для всех черных металлов.

Рекомендации:

используйте небольшую подачу и глубину резания.

меняйте кромку пластины, когда износ по задней поверхности достигнет 0,3 мм.

|

|

|

избегайте возникновения термических трещин и выкрашиваний путем обработки без СОЖ.

GC1525 Прочный кермет с покрытием для точения в условиях

прерывистого резания.

CT5015 Износостойкий кермет для точения в условиях непрерывного

резания.

CT530 Фрезерный сплав, обеспечивающий блестящую поверхность.

CT525 Сплав для чистовой отрезки и обработки канавок.

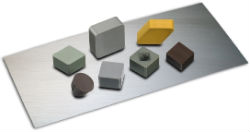

Керамика

Определение и свойства

Все режущие инструменты из керамики отличаются высокой износостойкостью при одновременной возможности работы с высокой скоростью резания. Существует несколько видов керамики, предназначенных для различных областей применения.

Основу оксидной керамики составляет оксид алюминия (Al2O3), с добавлением оксида циркония (ZrO2), предотвращающего образование трещин. В результате соединения этих элементов образуется материал с

повышенной химической стойкостью, но имеющий недостаточную термостойкость.

(1) Смешанная керамика усилена такими соединениями как карбиды или карбонитриды титана (TiC, Ti(C,N)). Данная керамика обладает повышенной прочностью и теплопроводностью.

(2) Керамика, армированная нитевидными кристаллами карбида кремния (SiCw), обладает повышенной прочностью и при её использовании допускается применение СОЖ. Такая керамика идеально подходит для обработки сплавов на основе никеля.

(3) Керамика на основе нитрида кремния (Si3N4) представляет собой еще одну группу керамических материалов. Её удлиненные кристаллы образуют самоармирующийся материал высокой прочности. Пластины из керамики с нитридами кремния успешно применяются для обработки серого чугуна, однако недостаточная химическая стойкость ограничивает их применение для обработки других материалов.

Керамика сиалон (SiAlON) сочетают в себе прочность самоармирующейся структуры из нитрида кремния и улучшенную химостойкость. Сиалоновые сплавы идеально подходят для обработки жаропрочных сплавов.

(1) (2) (3)

Области применения

Керамические сплавы можно применять для широкого спектра операций и материалов. Чаще всего пластины из керамики используются для высокоскоростного точения, а также для обработки канавок и фрезерования. Специфические свойства каждого керамического сплава при правильном применении обеспечивают высокую производительность. Для достижения успеха важно знать, когда и как использовать пластины из керамики.

Основные ограничения по применению керамики связаны с недостаточной стойкостью к термическому шоку и выкрашиваниям.

CC620 Оксидная керамика обеспечивает высокую скорость обработки серого чугуна в стабильных условиях без применения СОЖ.

CC6050 Смешанная керамика рекомендуется для легкой, непрерывной обработки закалённых материалов.

CC650 Смешанная керамика для высокоскоростной обработки серого чугуна и закалённых материалов и для получистовой обработки жаропрочных сплавов с невысокими требованиями к прочности.

CC670 Армированная керамика с высокой прочностью для точения, обработки канавок и фрезерования заготовок из сплавов на основе никеля. Ее можно также использовать для точения материалов высокой твёрдости в неблагоприятных условиях.

CC6190, CC6090 Керамика на основе нитрида кремния для точения, от чернового до чистового, и высокоскоростного фрезерования без СОЖ разных видов чугуна.

GC1690 Керамика на основе нитрида кремния с покрытием для точения чугуна на получистовых и чистовых этапах.

CC6060 Сиалоновая керамика, обеспечивающая оптимальную производительность при точении предварительно обработанных жаропрочных сплавов в стабильных условиях. Предсказуемый износ благодаря хорошей стойкости к образованию проточин.

CC6065 Усиленная сиалоновая керамика предназначенная для токарной обработки жаропрочных сплавов, на операциях, требующих повышенной прочности пластины.

|

|

|

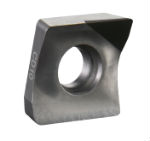

Поликристаллический кубический нитрид бора

Определение и свойства

Поликристаллический кубический нитрид бора (CBN) обладает исключительной твёрдостью в горячем состоянии, что позволяет использовать его при очень высоких скоростях резания. Он также характеризуется хорошей прочностью и термостойкостью.

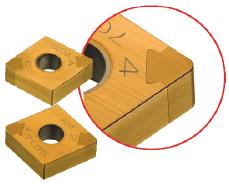

Современные материалы CBN представляют собой керамические композиты с содержанием CBN порядка 40-65%. Керамическая связка добавляет кубическому нитриду бора износостойкости, без чего этот материал был бы подвержен химическому износу. Существует группа сверхтвердых материалов с высоким содержанием CBN, от 85% до почти 100%. В них может применяться металлическая связка, что повышает их прочность. Для формирования пластины CBN напаивается на заготовку из твердого сплава. Закрепление кубического нитрида с использованием технологии Safe-Lock™ обеспечивает высокую прочность режущих кромок на пластинах без задних углов.

Области применения

Кубический нитрид бора широко используется для чистовой токарной обработки закалённой стали, имеющей твёрдость более 45 HRC. При твёрдости обрабатываемого материала более 55 HRС пластины из CBN становятся единственно возможным решением, способным заменить традиционно используемые методы шлифования. В более мягкой стали (твердостью ниже 45 HRС) содержится больше феррита, негативно влияющего на износостойкость CBN.

CBN можно также использовать для высокоскоростной черновой обработки серого чугуна как на токарных, так и на фрезерных операциях.

CB7015 Пластина с вставками из CBN с покрытием PVD с керамической связкой для непрерывного точения и легкой прерывистой обработки закалённой стали.

CB7025 Пластина с вставками из CBN с керамической связкой для обработки в условиях прерывистого резания и для точения закалённых материалов при высоких требованиях к прочности режущей кромки.

CB7050 Пластина с повышенным содержанием CBN с PVD покрытием и на металлической связке. Рекомендуется для тяжёлой прерывистой обработки закалённой стали и чистовой обработки серого чугуна.

|

|

|

Поликристаллический алмаз

Определение и свойства

Поликристаллический алмаз является композитным материалом, состоящим из частиц алмаза, объединенных металлической связкой. Алмаз является самым твёрдым и, следовательно, самым стойким к износу материалом. Как режущий инструмент, он имеет хорошую износостойкость, но ему не хватает химической стойкости при высоких температурах и он легко растворяется в железе.

Области применения

Инструмент со вставками из поликристаллического алмаза применяют для обработки цветных металлов, например, алюминия с высоким содержанием кремния, а также таких материалов как металло-матричные композитные материалы (MMC) и пластмассы, армированные углеродным волокном (CFRP). Использование PCD также возможно для суперфинишной обработки титана при условии подвода СОЖ.

CD10 Пластина со вставками из PCD для чистовой и получистовой обработки цветных металлов и неметаллических материалов точением и фрезерованием.

Износ режущих кромок

Чтобы понять преимущества и недостатки каждого инструментального материала, важно иметь представление о различных механизмах износа, которым подвержены изготовленные из них режущие инструменты.

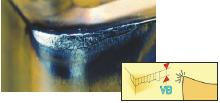

Износ по задней поверхности

Абразивный. Самый распространенный и самый предпочтительный тип износа, так как срок службы инструмента при таком износе обычно предсказуемый и стабильный. Износ по задней поверхности происходит из-за истирания, вызываемого твёрдыми компонентами материала заготовки.

Лункообразование

Химический

Лункообразование локализуется на передней поверхности пластины. Оно

возникает из-за химической реакции между материалом заготовки и режущим инструментом и усиливается с ростом скорости резания. Чрезмерное лункообразование ослабляет режущую кромку и может привести к поломке.

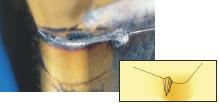

Наростообразование

Адгезионный

Этот тип износа возникает из-за приваривания стружки в пластичном состоянии к пластине. Наиболее распространён при обработке вязких материалов, таких как низкоуглеродистая сталь, нержавеющая сталь и алюминий. Наростообразование повышается с уменьшение скорости резания.

Образование проточин

Адгезионный

Износ пластин характеризуется избыточнымм локализованными повреждениями как на передней, так и на задней поверхностях пластины на уровне глубины резания. Возникает из-за адгезии (наваривание расплавленной стружки) и деформации закалённой поверхности. Распространенный тип износа при обработке нержавеющей стали и жаропрочных сплавов.

Пластическая деформация

Термический

Пластическая деформация имеет место при размягчении материала инструмента. Это происходит тогда, когда температура резания оказывается слишком высокой для определенного сплава. Как правило, стойкость к пластической деформации повышается при использовании более твёрдых сплавов и более толстых покрытий.

Термотрещины

Термический

Когда температура режущей кромки быстро изменяется с высокой на низкую, то перпендикулярно режущей кромке могут возникать трещины. Термотрещины нередко появляются при прерывистом резании, часто возникают при фрезеровании и усугубляются при использовании СОЖ.

Сколы на режущих кромках

Механический

Сколы на режущих кромках это результат механических перегрузок на растяжение. Перегрузки на растяжение могут возникать по ряду причин, таких как слишком большая глубина резания или слишком высокая подача, твердые включения в материале заготовки, наростообразование, вибрации, чрезмерный износ пластины.

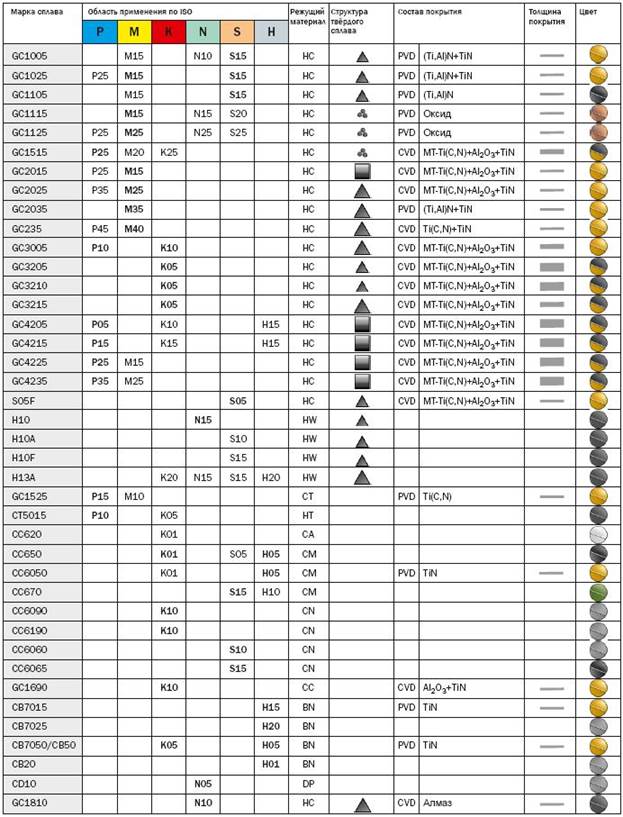

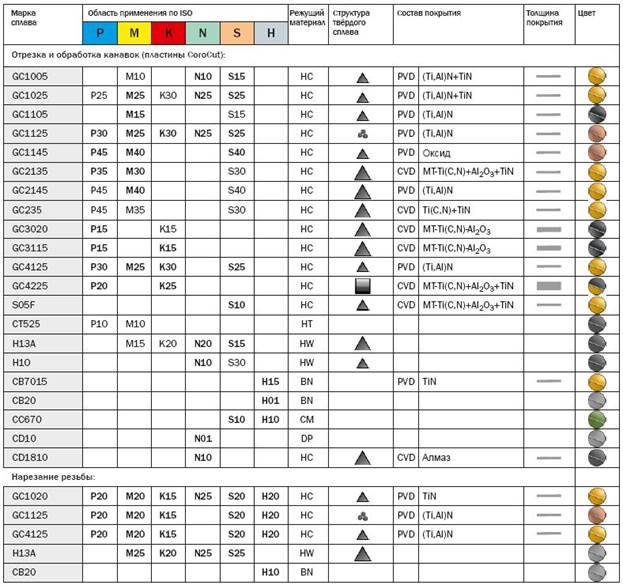

Сплавы Sandvik Coromant

· Сплавы для точения

· Сплавы для отрезки, обработки канавок и нарезания резьбы

· Сплавы для фрезерования

· Сплавы для сверления

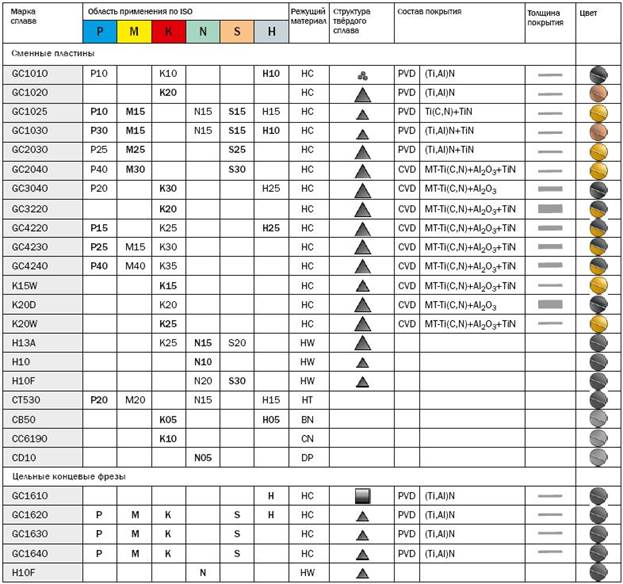

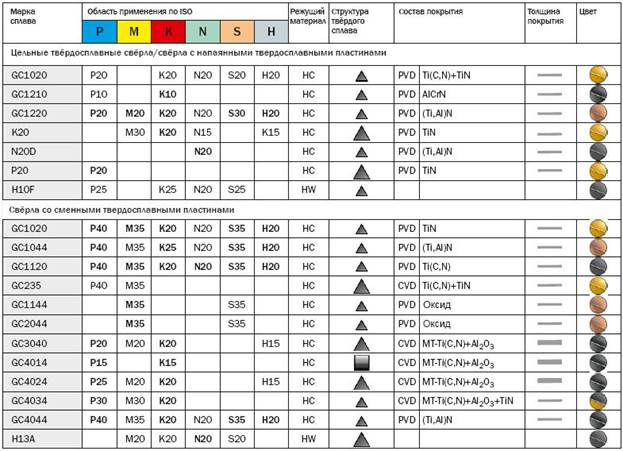

В приведенных ниже таблицах дан обзор ассортимента сплавов Sandvik Coromant. В них представлена информация об областях применения и свойствах инструментальных материалов, упрощающая выбор необходимого сплава. Жирным шрифтом выделены области применения для сплавов первого выбора, обычным шрифтом - для сплавов универсального применения.

Буквенное обозначение инструментальных материалов:

Твёрдые сплавы:

HW Твёрдые сплавы без покрытия, содержащие в основном карбиды вольфрама (WC).

HT Безвольфрамовые твёрдые сплавы без покрытия (керметы), содержащие в основном карбиды (TIC) или нитриды (TIN) титана или и те, и другие вместе.

HC Вышеперечисленные твёрдые сплавы, но с покрытием.

Керамика:

CA Оксидная керамика, содержащая главным образом оксид алюминия (Al2O3).

CM Смешанная керамика, содержащая главным образом оксид алюминия

(Al2O3), а также и другие компоненты.

CN Нитридная керамика, содержащая главным образом нитрид кремния (Si3N4).

СС Вышеперечисленные керамические материалы, но с покрытием.

Алмаз:

DP Поликристаллический алмаз.¹)

Нитрид бора:

BN Кубический нитрид бора.¹)

¹) Поликристаллический алмаз и кубический нитрид бора называют также сверхтвёрдыми режущими материалами.

Обозначения:

Области применения по ISO

Твёрдые сплавы

Толщина покрытия

Сплавы для точения

Сплавы для отрезки, обработки канавок и нарезания резьбы

Сплавы для фрезерования

Сплавы для сверления

2015-05-20

2015-05-20 2001

2001