Группы обрабатываемых материалов

В металлорежущей промышленности обрабатывается огромное множество деталей из самых различных материалов. Каждый материал имеет свои уникальные характеристики, которые зависят от состава легирующих элементов, термообработки, твёрдости и пр. Все обрабатываемые материалы группируются определенным образом, и в соответствии с принадлежностью к той или иной группе осуществляется выбор геометрии режущего инструмента, марки сплава и режимов резания.

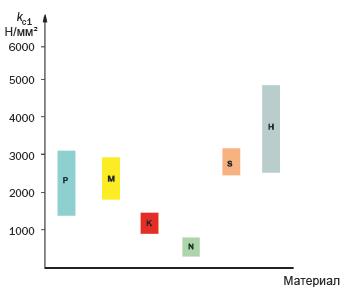

Обрабатываемые материалы подразделяют, в соответствии со стандартом ISO, на шесть основных групп. Материалы каждой группы характеризуются уникальными свойствами в отношении обрабатываемости резанием.

ISO P – Сталь. Самая большая по составу группа материалов, включающая различные сорта стали - от нелегированных до высоколегированных, включая стальные отливки, ферритную и мартенситную нержавеющую сталь. Как правило, материалы данной группы имеют хорошую обрабатываемость, но это зависит от твёрдости стали и процентного содержания в ней углерода.

|

|

|

ISO M – Нержавеющая сталь. Сплавы с содержанием хрома не менее 12%; некоторые сплавы могут содержать никель и молибден. Различают различные виды нержавеющей стали. Например, ферритная, мартенситная, аустенитная и аустенитно-ферритная (дуплексная) сталь. Характерной особенностью для обработки всех этих сталей является интенсивный термический износ режущих кромок, износ в виде образования проточин и наростообразования.

ISO K – Чугун. В отличие от стали, дает короткую, сыпучую стружку. Серые чугуны (GCI) и ковкие чугуны (MCI) обрабатываются довольно легко, а чугун с шаровидным (NCI) и вермикулярным (CGI) графитом и отпущенный ковкий чугун (ADI) поддаются обработке сложнее. В состав любого чугуна входит карбид кремния (SiC), что определяет абразивный характер износа режущей кромки.

ISO N – Цветные металлы. Алюминий, медь, латунь и другие цветные металлы гораздо мягче черных. Алюминий с 13% содержанием кремния является очень абразивным материалом. В общем цветные металлы обрабатывают инструментом с острыми режущими кромками с высокой скоростью резания и продолжительным периодом стойкости.

ISO S – Жаропрочные сплавы. К данной группе относится большое число высоколегированных материалов на основе железа, никеля, кобальта и титана. Все они достаточно вязкие, поэтому их обработка сопровождается наростообразованием на инструменте и выделением большого количества тепла, к тому же для них характерно упрочнение в процессе резания. По свойствам данные сплавы схожи со сталями группы ISO M, но они гораздо труднее поддаются резанию, что объясняет небольшой срок службы режущих пластин.

|

|

|

ISO H – Материалы высокой твердости. В эту группу входят стали твёрдостью 45-65 HRС, а также отбелённый чугун твёрдостью 400-600 HB. Высокое значение твёрдости делает их трудно поддающимися обработке. Эти материалы в процессе резания выделяют много тепла и очень абразивны по отношению к режущей кромке.

Новая классификация материалов – Коды MC

Подразделение материалов на 6 групп не дает достаточной информации для выбора нужной геометрии режущего инструмента, сплава и параметров резания. Группы материалов далее приходится разбивать на подгруппы и т.д. Sandvik Coromant в течение многих лет использует так называемую систему кодов CMC (Coromant Material Classification - Классификация материалов Coromant) для идентификации и описания материалов различных поставщиков, стандартов и рынков. Система CMC включает классификацию материалов по степени обрабатываемости, что позволяет, в сочетании с рекомендациями Sandvik Coromant, выбрать оптимальный инструмент и назначить соответствующие режимы резания.

Итак, чтобы структурировать и упростить выбор инструмента, обеспечивающего максимум производительности, мы создали новую классификацию материалов. Она имеет более детальную структуру, включает больше подгрупп и предоставляет дополнительную информацию о типе материала, содержании углерода, методе получения, термической обработке, твёрдости и др.

Структура кодов MC

Структура классификации такова, что один код MC может отображать несколько свойств и характеристик материала посредством буквенно-цифровой комбинации.

Пример 1:

Код P1.2.Z.AN

P это код ISO для стали

1 это группа “нелегированная сталь”

2 это подгруппа “содержание углерода от 0,25% до 0,55 %”

Z это технология изготовления “ковка/прокат/холодная вытяжка”

AN это термическая обработка - “отжиг”, и соответствующее значение твёрдости

Пример 2:

N1.3.C.AG

N это код ISO для цветных металлов

1 это группа “алюминий”

3 это подгруппа “алюминий с содержанием кремния от 1% до 13%”

C это технология изготовления “литьё”

AG это термическая обработка - “дисперсионное твердение”.

Описывая не только состав материала, но и метод его получения и последующую термообработку, вне всякого сомнения, влияющие на механические свойства, мы формируем точную картину, которую можно использовать для выбора оптимальных параметров резания.

Удельная сила резания

Для расчета мощности, крутящего момента и усилия резания используется величина удельной силы резания kc1. Его можно описать как усилие, Fc, в направлении резания (см. рисунок), необходимое для отрезания участка площадью 1 мм² толщиной 1 мм. Значение kc1 для каждой из шести групп материалов разное и, кроме того, варьируется в пределах каждой группы.

Значение kc1 действительно для нейтральной пластины с углом наклона γ0, = 0. Для пластин с иными параметрами необходима коррекция табличного значения. Например, если угол наклона положительный - больше 0 градусов, то фактическое значение kc уменьшится, что вычисляется по формуле:

2015-05-20

2015-05-20 5451

5451