Лабораторная работа №1

Дисциплина: «Моделирование и проектирование микро- и наносистемной техники»

Тема: «Исследование характеристик тонких пленок на поверхности тонких пластин полученных методом вакуумного напыления»

Выполнил: студент группы 4НАН - 4ДБ - 079

Юнусов У.Д.

Проверил: Жуков А.А.

Москва, 2014 г.

Содержание

Введение……………………………………………………………………………..3

1. Правила техники безопасности…………………………………………….4

2. Теоретическая часть …………………………………………………..……5

1.1 Раздел 1. Теоретические основы нанесения тонких пленок вакуумным магнетронным распылением………………………………….……………..…….5

1.2 Раздел 2. Теоретические основы четырехзондового метода…………………………………...…………………………………………..8

1.3 Раздел 3. Оборудование для определения толщины нанесенных пленок. ………………………….……………………………………………………8

3. Раздел 4. Экспериментальная часть…………………………………..….11

Результаты…………………………………………………………………...……..14

|

|

|

Список литературы…………………………………………………………….…..15

Введение

Актуальность работы связана тем, что в настоящее время тонкие пленки, толщиной от нескольких сотен ангстрем до одного-двух микрометров, получают различными методами вакуумного напыления: термическим, катодным и ионно-плазменным. Все методы имеют отличительные особенности, связанные с величиной вакуума в рабочей камере, способом активации атомов распыляемой мишени, однородностью пленок по толщине, воспроизводимостью характеристик пленки.

Целью настоящей работы является ознакомление с процессом и оборудованием предназначенным для нанесения тонких пленок на поверхности тонких пластин методом вакуумного напыления, определение удельного поверхностного сопротивления исследуемого образца и толщины пленки.

Для достижения поставленной цели необходимо было решить следующие задачи:

1. Изучить теоретические основы нанесения тонких пленок вакуумным напылением.

2. Изучить теоретические основы четырехзондового метода.

3. Ознакомиться с оборудованием для определения толщины нанесенных пленок.

4. Выполнить экспериментальную часть лабораторной работы: определить удельное поверхностное сопротивление исследуемого образца и толщины пленки, построить график зависимости RS и L.

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ.

Работник должен быть обеспечен средствами индивидуальной защиты: шапочка, халат, респиратор типа РПГ-67 с патроном марки «А» или противогазом ГП-4У, резиновые и матерчатые перчатки.

Перед началом работы необходимо включить приточно-вытяжную вентиляцию и проверить исправность приборов. Не допускается работать одному. Необходимо следить за показателями приборов и давлением рабочих газов. По окончании работы необходимо отключить установку в соответствии с инструкцией по эксплуатации и привести рабочее место в порядок.

|

|

|

Раздел 1. Теоретические основы нанесения тонких пленок вакуумным магнетронным распылением.

Конструкция и принцип работы установки МАГНА - 2М.

Установка магнетронного распыления непрерывного действия УВНМЭ– 100/125.003 «МАГНА – 2М» – типичный представитель данного оборудования. В установках такого класса имеются 2 раздельные вакуумные системы, работающие вместе: первая вакуумная система имеет весь комплекс насосов необходимых для откачки высокого вакуума из рабочего объема; вторая вакуумная система состоит из насоса предварительной откачки вакуума, шлюзов загрузки и выгрузки, устройства обеспечения вакуумной связи с рабочим объемом и возможности разгерметизации шлюзов загрузки– выгрузки. Эти 2 вакуумные системы обеспечивают непрерывность процесса напыления. Вид данной установки представлен на рисунке 1.1.

Рис.1.1. Внешний вид установки «Магна–2М»

Основными частями установки являются:

– рабочая камера, размещенная на каркасе;

– агрегаты высоковакуумной откачки и откачки шлюзов (загрузки,выгрузки);

– нагреватель;

– устройство транспортировки пластин из шлюза загрузки до шлюза выгрузки;

– шкафы питания магнитных распределительных устройств и управления установкой в рабочем и наладочном режимах, управления ионной зачисткой.

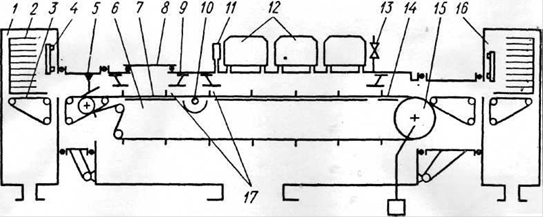

В шкафу управления имеется дисплей и ЭВМ «Электроника», которая управляет транспортированием и нагревом подложек, напуском аргона в зоны распыления и травления, режимами работы 3–х магнетронов, шлюзовых устройств, а также ведет счет пластин, обеспечивает контроль всех систем и блокировку при отказе одной из них. Для высоковакуумной откачки используются диффузионный насосы НВ–5 и АВР–50. В некоторых вариантах вместо диффузионного насоса используется криогенный насос с предварительной откачкой, насос АВР–50 с азотной ловушкой, расположенной в вакуумном трубопроводе над ним. «Магна–2М» предназначена для нанесения одно– и многослойных пленок из алюминия и его сплавов на кремниевые подложки диаметром 76, 100 и 125 мм магнетронным распылением. Установка состоит из двух 1 и 16 шлюзовых и одной 6 рабочей камер, системы транспортных устройств для перемещения полупроводниковых подложек между кассетами 2, трех магнетронных распылительных устройств 12 и микропроцессорной системы управления с дисплеем. Схема установки «МАГНА –2М» представлена на рис. 1.2.

Рис. 1.2. Схема вакуумной установка непрерывного действия «Магна–2М»

1, 16 – шлюзовые камеры, 2 – кассета, 3 – пассики подачи подложек, 4 –

затвор шлюзовой камеры, 5 – датчик подачи подложек на конвейер, 6 –

рабочая камера, 7, 15 – конвейер и его привод, 8 – устройство ионной

очистки подложек, 9 – уплотняющая диафрагма, 10 – нагреватель подложек,

11, 13 – датчик давления и вибрационный натекатель аргона, 12 –

магнетроны, 14 – стол охлаждения подложек, 17 – щелевые каналы.

Шлюзовые камеры 1 и 16, предназначенные для загрузки и выгрузки кассет 2 с полупроводниковыми подложками, вначале откачиваются агрегатом АВР–50 с азотной ловушкой в течение определенного времени, а затем в них для очистки напускается азот. Работа камер так взаимосвязана, что при разгерметизации шлюзовой камеры давление аргона в рабочей почти не изменяется. Рабочая камера 6 имеет три зоны: предварительной ионной очистки подложек, их нагрева кварцевой лампой и нанесения пленок. Зоны сообщаются через щелевые каналы, но в них поддерживается разное давление. Вакуумная система рабочей камеры представляет собой агрегат, состоящий из паромасляного диффузионного насоса НВ–5, азотной ловушки и механического насоса ВНМ–18Г.

|

|

|

К системе транспортных устройств относятся конвейер 7 и резиновые

пассики 3, подающие подложки из кассет на конвейер и с конвейера в кассеты.

Магнетронное распыление.

Магнетронное распыление, являясь разновидностью ионного распыления, занимает среди методов получения пленок особое место благодаря своим исключительным возможностям. Имея все достоинства ионного распыления, магнетронное распыление свободно от ряда недостатков ионного распыления. Прежде всего, существенно возрастает скорость нанесения пленок, которая приближается к значениям, характерным для термического испарения. Уменьшаются радиационные повреждения осаждаемых пленок, снижается перегрев подложек и уровень загрязнений.

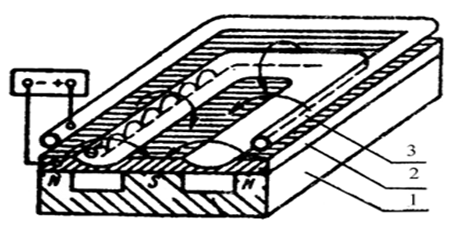

Магнетронная распылительная система приведена на рисунке 1.3, состоит из постоянного магнита 1, на котором расположена плоская мишень– катод 2, а над ней по периметру анод 3. Монтируется эта система под колпаком вакуумно–распылительной установки. Рабочим газом в ней служит аргон. При подаче питания от источника постоянного тока мишенью – катодом создается не однородное электрическое поле и аномальный тлеющий разряд, под действием которых происходит образование плазмы и ионная бомбардировка мишени–катода. Замкнутое магнитное поле распылительной системы локализует плазму непосредственно у поверхности распыляемой мишени. Под действием ионной бомбардировки выбитые катодом–мишенью электроны захватываются и удерживаются магнитным полем, совершая сложные циклические движения у поверхности мишени до тех пор, пока не произойдет их столкновение с атомами аргона. В результате столкновения электроны теряют большую часть энергии на ионизацию рабочего газа, что увеличивает концентрацию положительных ионов у поверхности мишени – катода, усиливает ее ионную бомбардировку, скорости распыления материала и осаждения пленки

|

|

|

Рис. 1.3. Магнетронная распылительная система с плоской мишенью.

1 – постоянный магнит; 2 – мишень–катод; 3 – катод.

Стабильность и воспроизводимость наносимых на подложки пленок зависит от оптимальных параметров магнетронной распылительной системы, основными из которых являются: напряжение питания электродов; ток разряда; плотность тока мишени; удельная мощность; индукция магнитного поля; рабочее давление. Напряжение питания, подаваемое на электроды, обычно не превышает 1000 вольт. На мишень, как правило, подают отрицательный потенциал, а на анод – нулевой или положительный, в зависимости от конструкции системы. Ток разряда, зависящий от мощности источника, а также других параметров, подбирают экспериментально. Плотность тока на мишени колеблется от 40 до 200 А/см2 и в центральной части зоны распыления может превышать эти значения. Удельная мощность лежит в интервале от 40 до 100 Вт/ см2 и определяется условиями охлаждения и теплопроводностью распыляемого материала.

Важнейшим параметром магнетронных систем является вольтамперная характеристика разряда, зависящая от рабочего давления газа и индукции магнитного поля. С уменьшением давления в системе и индукции магнитного поля, вольтамперные характеристики разряда сдвигаются в область больших рабочих напряжений. Планарные магнетронные системы позволяют достигать скоростей распыления до двух микрометров в минуту. Недостатком таких систем является то, что распылению подвергается узкая кольцевая область мишени, по этому коэффициент использования материала составляет около 26% от площади мишени.

2015-05-10

2015-05-10 2300

2300