2.1 Анализ возможных дефектов детали и требований, предъявляемых к отремонтированной детали.

Данные сведения берутся из руководства по капитальному ремонту (КР) агрегатов, материалов лекций по курсу ремонта машин, а также другой технической литературы.

Необходимо выявить, какие дефекты детали являются устранимыми. Для наглядности полученную информацию эффективнее представлять в виде таблиц (пример табл. 2.1 и 2.2).

Таблица 2.1. Возможные дефекты распределительного вала автомобиля ЗИЛ-4333

| № дефекта | Наименование дефекта | Предварительное заключение | ||

| 1 | Изгиб вала | Восстановить | ||

| 2 | Трещина на валу | Браковать | ||

| 3 | Износ опорных шеек | Восстановить | ||

| 4 | Износ шейки под распределительную шестерню | Восстановить | ||

| 5 | Износ впускных и выпускных кулачков | Восстановить | ||

| 6 | Износ шпоночного паза | Восстановить | ||

| 7 | Износ и срыв резьбы М30*2 кл. 1 | Восстановить | ||

| 8 | Износ поверхностей зубьев шестерни | Восстановить | ||

| 9 | Повреждение фасок центровых отверстий | Восстановить | ||

Таблица 2.2. Справочные данные по распределительному валу автомобиля ЗИЛ-4314

|

|

|

| № п/п | Параметр | Размер | |

| По рабочему чертежу | Допустимый без ремонта | ||

| 1 | 2 | 3 | 4 |

| 1 | Масса детали, кг | 13 | |

| 2 | Длина детали, мм | ||

| 3 | Диаметр передней и промежуточной шейки, мм нормальный; 1й ремонтный; 2й ремонтный; 3й ремонтный; 4й ремонтный; 5й ремонтный | 51.0-0.02 50.8-0.02 50.6-0.02 50.4-0.02 50.2-0.02 50.0-0.02 | 50.98 50.78 50.58 50.38 50.18 49.98 |

| 4 | Диаметр задней опорной шейки, мм: нормальный; 1й ремонтный; 2й ремонтный; 3й ремонтный; 4й ремонтный; 5й ремонтный. | 45.0-0.017 44.8-0.017 44.6-0.017 44.4-0.017 44.2-0.017 44.0-0.017 | 44.983 44.783 44.583 44.383 44.183 43.983 |

| 5 | Длина опорной шейки, мм: передней; средних и задней. | 33,5 29,5 | |

| 6 | Диаметр шейки под распределительную шестерню, мм |

| 30,0 |

| 7 | Длина шейки под шестерню, мм | 32 | |

| 8 | Ширина шпоночного паза, мм. |

| 6,10 |

| 9 | Высота впускных и выпускных кулачков (а - в), мм. | 6.85-0.10 | а – в = 5,8 |

| 10 | Диаметр цилиндрической части впускных и выпускных кулачков, мм. | 35-0.1 | 30,00 |

| 11 | Ширина впускных и выпускных кулачков, мм. | 14,6 | |

| 12 | Резьбовая поверхность | М30х2 кл.1 | |

| 13 | Длина резьбовой поверхности, мм. | ||

| 14 | Изгиб вала, мм. | Биение промежуточных опорных шеек не более 0.025 | Биение промежуточных опорных шеек не более 0.05 |

Далее необходимо выполнить ремонтный чертеж детали. Ремонтный чертеж выполняется в соответствии с ЕСКД и с учетом ГОСТ 2.604-68. Места на детали, подлежащие восстановлению, выполняются основной линией, остальные сплошной тонкой линией. Предельные отклонения размеров представляются в виде числовых значений, либо в виде условных обозначений (H7, H9, K6 и т.д.).

|

|

|

При выполнении ремонтного чертежа студент берет данные, используя рабочий чертеж детали и информацию, полученную из руководства по КР агрегата.

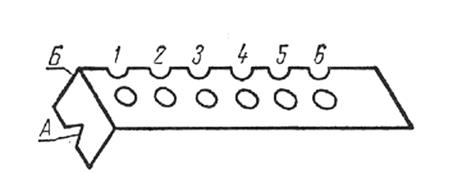

На ремонтном чертеже все дефектные поверхности нумеруют в направлении движения часовой стрелки арабскими цифрами, которые указывают в окружности диаметром 6-8 мм и соединяют с размерными линиями (см. рис 2.1). При этом номера дефектов на эскизе должны соответствовать номерам дефектов таблицы (Таблицы 2.1. Возможные дефекты детали).

2.2. Дефектовка детали.

Целью дефектации деталей является определение их технического состояния и сортировка их на соответствующие группы:

- годные;

- подлежащие восстановлению;

- негодные.

Дефектацию деталей выполняют внешним осмотром, а так же при помощи инструмента, приспособлений, приборов и оборудования.

Дефектацию обычно начинают с наружного осмотра деталей, определяя их общее техническое состояние и выявляя внешние дефекты – трещины, пробоины, вмятины и др.

Проверкой на ощупь проверяют износ и смятие ниток резьбы на деталях путем предварительной затяжки и т.д.

Проверкой простукиванием выявляют плотность посадки штифтов и шпилек в корпусах, крышках и т.д.

Проверкой с помощью универсальных измерительных инструментов определяют отклонение сопряжений от заданного размера, от плоскости формы, профиля и т.д.

Проверкой с помощью жесткого предельного инструмента выявляют величину износа деталей с цилиндрическими рабочими наружными и внутренними поверхностями, а так же деталей с фасонными поверхностями (зубья, шлицы, канавки под поршневые кольца и т.д.)

Проверкой с помощью специальных приборов, приспособлений и оборудования выявляют ряд неисправностей в узлах и деталях машин. Например, трещины в блоке и головке блока и т.д.

Магнитно-порошковый, капиллярные - люминесцентный и цветной, ультразвуковой и другие методы используют для определения скрытых дефектов.

2.2.1. Определение действительных размеров деталей

Для определения характера износа рабочей поверхности детали типа поршневого пальца или толкателя на его торце наносят карандашом или мелом восемь рисок на равном расстоянии друг от друга, затем деталь укладывают в призмы так, чтобы средняя часть ее располагалась между призмами.

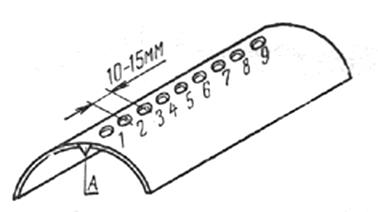

При определении характера износа детали вдоль образующей пользуются шаблоном (рис. 2.2), так как разметка рабочей поверхности детали затруднена. Отверстия на шаблоне имеют диаметр на 1,5-2 мм больше диаметра измерительного стержня индикатора и располагаются так, чтобы расстояние между их центрами лежало в пределах 10-15 мм.

Шаблон накладывают сверху на деталь и сдвигают вдоль нее так, чтобы отогнутая часть шаблона А упиралась в торец детали и совпадала с одной из восьми рисок. Затем стержень индикатора, закрепленного на универсальном штативе, устанавливают перпендикулярно поверхности детали в первом до упора отверстии шаблона и дают ему запас хода 1-2 мм. Несколько перемещая штатив с индикатором перпендикулярно оси, отмечают наибольшее отклонение, показываемое индикатором, и в этом положении устанавливают шкалу на нуль.

Рис. 2.2. Шаблон для определения характера износа деталей типа пальца поршня.

Перемещая штатив с индикатором параллельно оси детали и производя измерения поочередно в точках, соответствующих отверстиям в шаблоне, определяют характер износа детали в данной плоскости по образующей (рис. 2.3).

Вращая деталь вокруг оси и записывая показания индикатора при совпадении рисок на торце детали с упором шаблона, определяют характер износа ее в данном сечении по окружности.

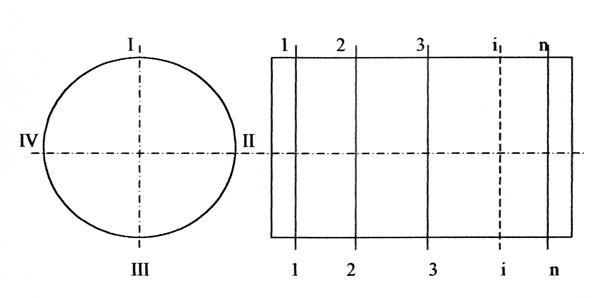

Рис. 2.3. Схема микрометража детали цилиндрической формы (типа-шейка коленчатого вала)

|

|

|

Результаты измерений заносят в таблицу отчета. Анализируя данные таблицы определяем: а) сечение максимального износа; б) направление максимального износа в данном сечении; в) определяем действительный диаметр в сечении максимального износа в направлении максимального износа dд.; г) сопоставляем действительный диаметр dд с допустимым диаметром dдоп (таблица 2.2). При выходе размера за пределы допустимого делается вывод о необходимости восстановлении детали или о ее выбраковке.

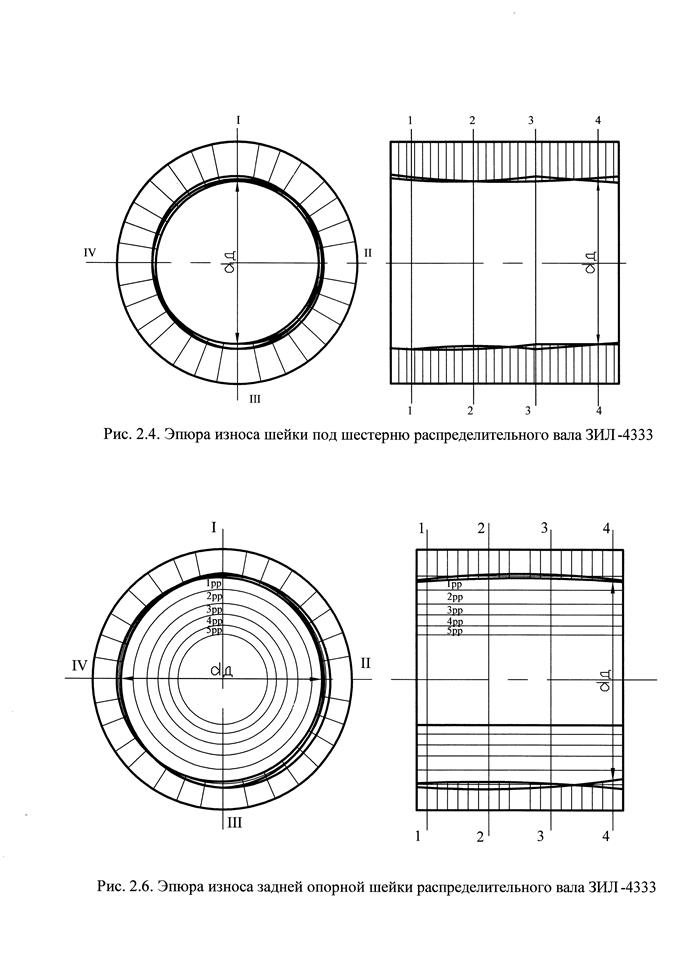

На основании результатов измерения строят эпюры износов детали в продольном и поперечном сечениях. Анализируя эпюры, необходимо объяснить, какие причины вызвали именно такой характер износа.

Пример: Результаты измерений шейки под шестерню распределительного вала представлены в таблице 2.3

Пример: Результаты измерений шейки под шестерню распределительного вала представлены в таблице 2.3

Таблица 2.3. Результаты измерений шейки под шестерню распределительного вала автомобиля ЗИЛ-4333 (ЗИЛ-4314)

| Параметр | Точки измерения | Сечения измерения | |||

| 1 - 1 | 2 - 2 | 3 - 3 | 4 - 4 | ||

| Радиальный износ в мм., Иmax (Иmin ) | I | 0 | +0,02 | -0,01 | +0,01 |

| II | -0.01 | +0,01 | +0,01 | -0,02 | |

| III | -0.01 | -0,01 | +0,02 | +0,01 | |

| IV | -0.02 | +0,01 | -0,01 | +0,01 | |

| Диаметральный износ в мм., И | I-III | -0,01 | +0,01 | +0,01 | +0,02 |

| II-IV | -0,03 | +0,02 | 0 | +0,01 |

Анализируя данные таблицы определяем: а) сечение максимального износа 4-4; б) направление максимального износа в данном сечении I-III; в) определяем действительный диаметр в сечении максимального износа в направлении максимального износа dд.=29,95 мм; г) сопоставляем действительный диаметр dд с допустимым диаметром dдоп (таблица 2.2).

dд.=29.95<dдоп=30, (мм).;

Как видно, действительный диаметр вышел за пределы допустимого и ее необходимо восстановить.

На основании результатов измерения строим эпюры износов шейки детали в продольном и поперечном сечениях (рис. 2.4)

При наличии у данного параметра ремонтных размеров и на выходе действительного размера за их пределы необходимо определить расчетный ремонтный размер  .Для этого прежде всего необходимо определить коэффициент неравномерности износа данной поверхности. Коэффициент неравномерности износа определяют по формуле:

.Для этого прежде всего необходимо определить коэффициент неравномерности износа данной поверхности. Коэффициент неравномерности износа определяют по формуле:

|

|

|

, (2.1)

, (2.1)

где Иmax - наибольшая величина радиального износа, мм;

И - общая величина износа по диаметру, мм.

Этот коэффициент может изменяться от 0,5 при равномерном износе до 1-при одностороннем.

Его вычисляют для двух сечений, имеющих наибольший износ во всех четырех плоскостях. При определении ремонтного размера берут наибольший коэффициент.

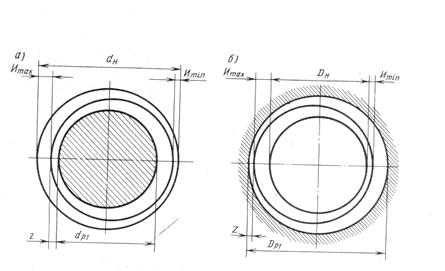

Как видно из рисунка 2.5, расчетный ремонтный размер вала (на пример опорной шейки распределительного вала), можно определить по формуле:

, (2.2)

, (2.2)

Рис.2.5. Определение ремонтных размеров: а- для вала; б- для отверстия

где dн размер детали по рабочему чертежу (ремонтный размер детали) от которого пошел износ, мм.

z – припуск на обработку (для круглого шлифования z = 0,015 мм; для бесцентрового шлифования z = 0,030 мм).

dд- наибольшая величина износа по диаметру, мм..

dд =(dн-dд)/2 (2.3)

Чтобы определить, под какой ремонтный размер может быть перешлифована каждая конкретная деталь, достаточно по таблице выбрать ремонтный размер, удовлетворяющий условию:

(2.3).

(2.3).

Определение ремонтного размера шеек коленчатого вала производят аналогичным образом.

Коленчатый вал устанавливают в центрах станка для шлифовки коленчатых валов. Штатив с индикатором ставят на направляющие станка и определяют износ коренных шеек. Измерения производят в двух продольных плоскостях и 5-8 поперечных сечениях. Затем, установив коленчатый вал в центросместителях, определяют характер износа шатунных шеек.

Результаты измерений заносятся в таблицу отчета, после чего вычисляют коэффициент неравномерности износа. Установив наибольший износ шеек по диаметру, вычисляется расчетный ремонтный размер. Ремонтный размер шеек коленчатого вала определяют, сравнивая расчетный размер с табличным. При этом необходимо соблюдать условие (2.3).

Пример: Результаты измерений задней опорной шейки распределительного вала автомобиля ЗИЛ-4333 (ЗИЛ-4314) представлены в таблице 2.4.

Таблица 2.4. Результаты измерений задней опорной шейки распределительного вала автомобиля ЗИЛ-4333 (ЗИЛ-4314)

| Параметр | Точки измерения | Сечения измерения | |||

| 1 - 1 | 2 - 2 | 3 - 3 | 4 - 4 | ||

| Радиальный износ, Иmax (Иmin) | I | 0 | +0,01 | -0,02 | +0,01 |

| II | -0.02 | +0,01 | +0,01 | -0,01 | |

| III | -0.01 | -0,01 | +0,02 | +0,02 | |

| IV | -0.01 | +0,01 | -0,01 | +0,02 | |

| Диаметральный износ, И | I-III | -0,01 | 0 | 0 | +0,03 |

| I-IV | -0,03 | +0,02 | 0 | +0,01 |

Анализируя данные таблицы определяем: а) сечение максимального износа 4-4; б) направление максимального износа в данном сечении II-IV; в) определяем действительный диаметр в сечении максимального износа в направлении максимального износа dд.=44,95 мм; г) сопоставляем действительный диаметр dд с допустимым диаметром dдоп (таблица 2.2).

dд.=44,95<dдоп=44,98 мм.;

Как видно, действительный диаметр вышел за пределы допустимого номинального размера данной опорной шейки. Однако, как видно из таблицы 2.1,задняя опорная шейка имеет ряд ремонтных размеров. Необходимо определить ближайший ремонтный размер с учетом коэффициента неравномерности износа (используя формулы 2.1-2.3):

dд =(dн-dд)/2=(45.0-44.95)/2=0.025,мм.; ρ = Иmax /И =0.02/0.03=0.667;

=45-2(0.025*0.667+0.015/2)=44.82, мм.

=45-2(0.025*0.667+0.015/2)=44.82, мм.

Ремонтный размер шейки распределительного вала определяют, сравнивая расчетный ремонтный размер с табличным (таблица 2.2). При этом необходимо соблюдать условие (2.3):

<

<

Следовательно данную шейку распределительного вала необходимо шлифовать до 1го ремонтного размера.

Эпюры износа задней опорной шейки представлены на рис. 2.6.

Дефектовка детали студентами производится на лабораторных занятиях. Установленные дефекты отражаются в карте технологического процесса дефектации и в дальнейшем используют при выполнении курсового проекта.

Дефектовка детали студентами производится на лабораторных занятиях. Установленные дефекты отражаются в карте технологического процесса дефектации и в дальнейшем используют при выполнении курсового проекта.

Характер износа деталей типа цилиндров автомобильного двигателя определяют, установив блок цилиндров на стол станка для расточки цилиндров и произведя измерения. Для этого в шпиндель станка ввинчивают специальную оправку с индикатором (рис 2.7).

На плоскости разъема блока вокруг каждого из цилиндров наносят 8 меток на равном расстоянии друг от друга. Чтобы зафиксировать плоскости поперечного сечения цилиндров, пользуются шаблоном. При измерении индикатором с меткой совмещают край шаблона Б, при измерении нутрометром вырез А.

Рис. 2.7. Шаблон для определения характера износа гильз.

Результаты измерений заносят в таблицу отчета и вычисляют коэффициент неравномерности износа по сечению с наибольшим износом.

Затем с помощью индикаторного нутромера определяют наибольший износ цилиндров по диаметру и вычисляют расчетный ремонтный размер по формуле:

, (2.6)

, (2.6)

где åz – сумма припусков на расточку и хонингование, мм (åz =0,06).

Ремонтный размер конкретного цилиндра определяют сравнением наибольшего расчетного ремонтного размера с табличным, причем должно соблюдаться условие

(2.7)

(2.7)

Результаты дефектовки отражаются в сводной таблице (таблица 2.5). Кроме того по результатам дефектовки составляется технологическая карта на дефектовку (Приложение).

Таблица 2.5. Результаты дефектовки

| № п/п | Наименование дефекта | Размер | ||

| По рабочему чертежу | Допустимый без ремонта | фактический | ||

| 1 | Изгиб вала, мм. | Биение промежуточных опорных шеек не более 0.025 | Биение промежуточных опорных шеек не более 0.05 | 0.07 |

| 2 | Трещина на валу | - | - | отсутствует |

| 3 | Износ опорных шеек по диаметру, мм: 1; 2; 3; 4; 5 (задняя) | 51-0.02 51-0.02 51-0.02 51-0.02 45.0-0.017 | Менее 50.98 Менее 50.98 Менее 50.98 Менее 50.98 Менее 44.983 | 49.96 50.97 50.95 50.96 44.82 |

| 4 | Износ шейки под распределительную шестерню по диаметру, мм |

| 30,0 | 29.95 |

| 5 | Износ кулачков: по высоте (а– в); по диаметру цилиндрической части | 6.85-0.10 35-0.1 | а – в = 5,8 30.0 | 6.5 33 |

| 6 | Износ шпоночного паза по ширина, мм. |

| 6,10 | 6.3 |

| 7 | Износ резьбовой поверхности | М30*2 кл.1 | Не более двух ниток | Более двух ниток |

| 8 | Износ поверхностей зубьев шестерни | - | - | отсутствует |

| 9 | Повреждение фасок центровых отверстий | - | - | повреждены |

Контрольные вопросы и задания

1.Перечислите основные конструктивные элементы распределительного вала и его

дефекты.

2. Какие параметры характеризуют состояние опорных шеек и кулачков

распределительного вала?

3. Как определить наибольший предельный размер шейки, по которому назначается

категория ремонтного размера (РР)?

4. Как проверить распределительный вал на прогиб?

5. В какой последовательности устанавливается микрометр на «0»?

6. Как проверить профиль кулачка распределительного вала?

Работа №3. ОПРЕДЕЛЕНИЯ ТИПА ПРОИЗВОДСТВА

3.1 Определения типа производства

В зависимости от габаритов, массы, (веса) и размера годовой программы выпуска изделий, предусмотренного заданием на курсовое проектирование, студент должен определить тип производства на участке (единичное, серийное или массовое).

Производство можно отнести к тому или иному типу условно по количеству обрабатываемых в год деталей или изделий одного наименования и типоразмера, пользуясь следующей характеристикой (табл. 3.1)

Таблица 3.1. Выбор типа производства по программе выпуска

| Тип производства | Количество обрабатываемых в год деталей (изделий) одного наименования и типоразмера | ||

| Крупные (тяжелые) | средние | Мелкие (легкие) | |

| Единичное | До 5 | До 10 | До 100 |

| Серийное | Св. 5 до 1000 | Св. 10 до 5000 | Св. 100 до 50000 |

| Массовое | Св. 1000 | Св. 5000 | Св. 50000 |

Размера годовой программы выпуска деталей определяется по формуле:

N1= Nm(1+ß/100), (3.1)

где N-годовая программа выпуска изделий, шт. (например – двигателей автомобилей ЗиЛ-4333);

m- количество деталей данного наименования на изделии (если восстанавливаемая деталь –распределительный вал двигателя автомобиля ЗиЛ-4333, тогда m=1); ß-количество деталей, которое необходимо восстановить дополнительно в качестве запасных частей, заданное в процентах от годовой программы.

Пример: при N=1000; m=1; ß=10%; N1=Nm(1+ß/100)=1000*1(1+10/100)=1100шт.

Следовательно, т.к. рассматриваемая деталь- распределительный вал двигателя автомобиля ЗиЛ-4333 относится к мелким и N=1100 попадает в интервал от 100 до 50000, то производство можем отнести к серийному (см. таблицу 3.1).

Каждый из этих типов производства имеет свои характерные особенности и каждому из них свойственна соответствующая форма организации работы в цехе.

Единичное производство является универсальным и охватывает разнохарактерные типы изделий, вследствие чего оно должно быть очень гибким и может быть приспособлено к выполнению разнообразных заданий по изготовлению изделий сравнительно широкой номенклатуры.

Серийное производство в зависимости от количества изделий в серии, их характера и трудоемкости, частоты повторяемости серий в течении года подразделяется на мелко-, средне- и крупносерийное. Такое подразделение является условным, так как при одном и том же количестве заданных для изготовления деталей, но при различных их размерах, сложности и трудоемкости производство может быть отнесено к разным типам. В качестве ориентировочного деления серийного производства можно принять следующие данные (табл. 3.2)

Таблица 3.2. Выбор серийности производства

| Серийность производства | Количество изделий в серии (партии) | ||

| крупных | средних | мелких | |

| Мелкосерийное | 3 – 10 | 5 – 25 | 10 – 50 |

| Среднесерийное | 11 – 50 | 26 - 200 | 51 - 500 |

| Крупносерийное | > 50 | > 200 | > 500 |

Крупными деталями принято называть детали хранение которых возможно на одноярусных стеллажах. Средние детали это детали хранение которых возможно на многоярусных стеллажах. Мелкие детали это детали хранение возможно в контейнерах и другой таре.

Массовое производство является дальнейшим развитием серийного и представляет собой наиболее совершенную форму производства. Массовое производство бывает следующих видов:

а) поточно-массовое производство, при котором осуществляется непрерывность движения деталей по рабочим местам, расположенных в порядке последовательности технологических операций, закрепленных за определенными рабочими местами (станками) и выполняющих примерно в одинаковый промежуток времени, соответствующий такту выпуска деталей;

б) массовое прямоточное производство, при котором технологические операции также выполняются на определенных рабочих местах (станках), расположенных в порядке операций не всегда одинакового или кратно такту, вследствие чего у некоторых станков образуются заделы и движение деталей протекает с перерывами.

3.2. Определение величины партии деталей

Характерной особенностью серийного производства является изготовление (ремонт) изделий сериями (партиями), запускаемых в производство одновременно.

Понятие «партия» относится к количеству одноименных деталей, одновременно обрабатываемых с одной наладки оборудования, а понятие «серия» - к количеству приборов, сборочных единиц, приспособлений, машин, запускаемых в производство одновременно, а обрабатываемых партиями.

Для определения оптимальной величины партии используют следующую формулу:

nс =N1t/Ф (3.2)

где nс-количество деталей в партии, шт.;. t-необходимый запас деталей на складе в днях (для крупных деталей t=2-3 дня, для средних –5 дней, для мелких деталей -от 10 до 30 дней); Ф- число рабочих дней в году (Ф=305 дням при шестидневной рабочей неделе и продолжительности рабочего дня 8ч.);

В зависимости от количества деталей в серии «n» определяем серийность производства (см. табл. 3.2).

Пример: При N=1100шт.; Ф=305дн.; t=30дн., nс = Nt/Ф=1100*30/305=108≈110,шт.

По таблице 3.2 определяем, что производство среднесерийное.

Контрольные вопросы и задания

1.Перечислите типы производства

2. Как определить размер годовой программы выпуска деталей?

3. Как определить серийность производства?

4. Как определить величину партии деталей?

2015-05-12

2015-05-12 3123

3123