Сведения об основных параметрах поверхностного слоя в стальных лопатках компрессора, близких по химическому составу и механическим свойствам, после различных операций в процессе их изготовления представлены в табл. 3.1.1.

При фрезеровании в поверхностном слое образуются растягивающие остаточные напряжения величиной 60... 520 МПа с глубиной залегания около 20 мкм. Последующие отделочные операции в целом формируют умеренные сжимающие напряжения на глубину до 30 мкм. Однако при ручном полировании и шлифовании наблюдается большой разброс параметров остаточных напряжений, следствием чего является различие в пределах выносливости для лопаток одинаковых типоразмеров. Этому способствует и неравномерное распределение припуска на механическую обработку, особенно в зоне перехода от профильной части лопатки к хвостовику. В табл. 3.1.2 приводятся данные о параметрах поверхностного слоя и пределах выносливости лопаток компрессоров в зависимости от различия отделочных операций.

|

|

|

Анализ экспериментальных данных показывает, что большой вклад в формирование усталости вносится остаточными напряжениями. При умеренных температурах наличие сжимающих остаточных напряжений, оптимальных по глубине залегания и уровню, может компенсировать увеличение шероховатости поверхности на один-два класса, что обычно наблюдается после упрочняющих обработок (см. табл. 3.1.2).

Электрополирование стальных лопаток или стабилизирующая термическая обработка позволяют в значительной мере добиться большей однородности структуры в поверхностном слое за счет удаления или нейтрализации повреждений. Для коррозионно-стойких сталей мартенситного класса стабилизирующая термообработка проводится в воздушной среде при температуре 560... 650 °С с последующей глянцовкой поверхности, удаляющей окисную пленку и создающей в поверхностном слое сжимающие остаточные напряжения (см. табл. 4.2).

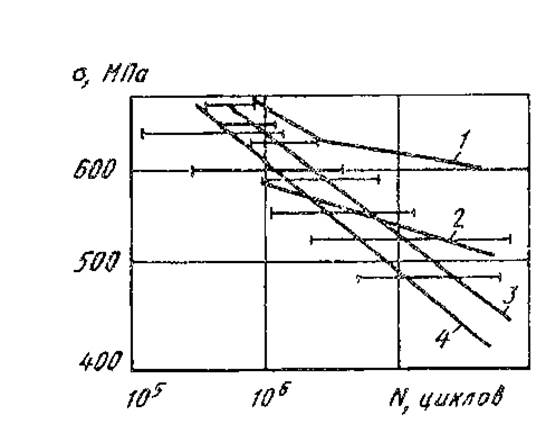

Рис. 3.1.1. Кривые усталости стальных лопаток компрессора:

1 - сталь 15Х12Н2МВФАБ-Ш; 2, 3 - сталь ХН45МВТЮБР (2 — Тисп =650 °С); 4 - сталь 13Х11Н2В2МФ-Ш

Представленные экспериментальные данные [10] свидетельствуют о значительном разбросе усталостных свойств стальных лопаток компрессора. С уменьшением вероятности разрушения (Р = 1 %) различие между полированными и упрочненными лопатками исчезает, а при (σ_1)отн 8381,04 значения SigN для полированных и упрочненных лопаток составили 0,77 и 1,0 соответственно.

При изготовлении лопаток методом вальцовки резко повышаются коэффициент использования материала, уровень автоматизации технологического процесса практически без снижения несущей способности детали. На этапе освоения этого процесса показано, что сопротивление усталости лопаток в значительной мере определяется качеством поверхностного слоя исходной заготовки. Сочетанием оптимальных по степени деформации термической и поверхностной обработок можно повысить предел выносливости вальцованных лопаток по сравнению с традиционным методом обработки на 20... 25 %, что превышает возможности метода ППД (табл. 3.1.2 и 3.1.3).

|

|

|

Из опыта испытаний стальных лопаток следует, что их предел выносливости составляет 480... 500 МПа, а снижение связано с отклонениями в технологическом процессе (см. табл. 3.1.2, 3.1.3; рис. 3.1.1); снижение предела выносливости на 30 % вызывает дефекты структуры (повышенное содержание δ-феррита, образование шлифовочных прижогов и т. п.).

Таблица 3.1.1

2015-05-13

2015-05-13 742

742