Чугуны – наиболее широко применяемый материал для литых деталей, используемых при относительно невысоких нагрузках. Механические свойства чугуна, определяющие область его применения, в значительной степени характеризуются его структурой: формой и размерами выделения графита; строением металлической основы. По этому признаку различают следующие чугуны:

Серый чугун. В структуре серых чугунов присутствует графит пластинчатой формы. Механические свойства (особенно пластичность) этих чугунов невелики и поэтому их используют для изготовления деталей не ответственного назначения и при отсутствии ударных нагрузок. Эти чугуны маркируют СЧ12...СЧ40.

Ковкий чугун имеет в структуре графит хлопьевидной формы и в связи с этим более высокие механические свойства, прежде всего пластичность. Ковкие чугуны более целесообразно использовать для тонкостенных деталей. Ковкие чугуны маркируют КЧ40...КЧ65.

Высокопрочный чугун имеет графит шаровидной формы, что в меньшей степени нарушает сплошность металлической основы. Механические свойства этих чугунов наиболее высокие и они не уступают по прочности углеродистым конструкционным сталям, однако необходимо учитывать, что пластичность высокопрочных чугунов ниже, чем у стали и у ковкого чугуна. В промышленности высокопрочные чугуны используют главным образом для получения массивных отливок и их маркируют ВЧ45...ВЧ120.

Более подробные сведения о правилах маркировки металлических сплавов можно получить, изучив пособие: Гузанов Б.Н., Бухаленков В.В., Анисимова Л.И. Классификация правила маркировки металлических материалов: Учеб. пособие. Екатеринбург: Изд-во Рос. гос. проф.-пед. ун-та, 2006.

2 Механические свойства металлов и сплавов

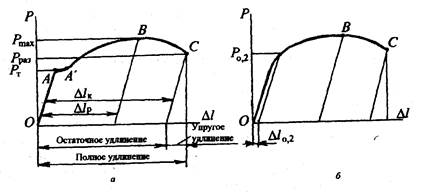

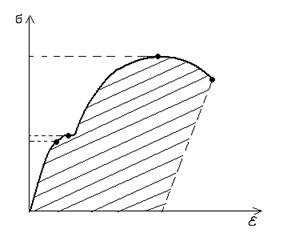

Механические свойства материалов выявляются испытаниями при воздействии внешних нагрузок. В результате таких испытаний определяют количественные характеристики механических свойств. Эти характеристики необходимы для выбора материалов и режимов их технологической обработки, расчетов на прочность деталей и конструкций, контроля и диагностики их прочностного состояния в процессе эксплуатации. Наиболее распространенными испытаниями являются испытания на растяжения. В процессе испытания диаграммный механизм непрерывно регистрирует так называемую первичную (машинную) диаграмму растяжения в координатах нагрузка (Р) — абсолютное удлинение образца (Δl) (рис. 1).

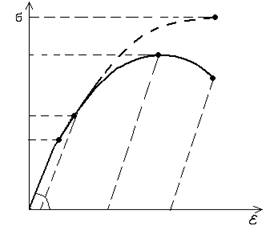

Рис. 1. Схема машинных (первичных) диаграмм растяжения

пластичных материалов

На диаграмме растяжения пластичных металлических материалов можно выделить три характерных участка: участок ОА — прямолинейный, соответствующий упругой деформации; участок АВ — криволинейный, соответствующий упругопластической деформации при возрастании нагрузки; участок ВС — также криволинейный, соответствующий упругопластической деформации при снижении нагрузки. В точке С происходит окончательное разрушение образца с разделением его на две части При растяжении определяют несколько показателей прочности и пластичности материалов.На рис.2 показаны виды диаграмм деформации и характеристики механических свойств Которые можно по ним определить

Наиболее часто используемыми показателями прочности материалов являются:

Предел текучести (физический) (σт, МПа) — это наименьшее напряжение, при котором материал деформируется (течет) без заметного изменения нагрузки:

σт = Pт / F0 ,

где Pт – нагрузка, соответствующая площадке текучести на диаграмме растяжения; F0 – площадь поперечного сечения образца.

Если на машинной диаграмме растяжения нет площадки текучести, то задаются допуском на остаточную деформацию образца и определяют условный предел текучести.

Условный предел текучести (σ 0,2 , МПа) — это напряжение, при котором остаточное удлинение достигает 0,2% от начальной расчетной длины образца:

σ 0,2 = P0,2 / F0 ,

где P0,2 — нагрузка, соответствующая остаточному удлинению Δl0,2=0,002l0.

Временное сопротивление (предел прочности) (σВ, МПа) — это напряжение, соответствующее наибольшей нагрузке Рmax, предшествующей разрыву образца:

σ В = Pmax / F0.

Истинное сопротивление разрыву (SK, МПа) — это напряжение, определяемое отношением нагрузки Рк, в момент разрыва к площади поперечного сечения образца в месте разрыва Fк:

SK = Pк / Fк,

где Fк = πdK2 / 4.

При разрушении образца на две части определяют конечные показатели пластичности: относительное удлинение и относительное сужение образца после разрыва.

Относительное удлинение после разрыва (δ,%) – это отношение приращения расчетной длины образца после разрыва Δlк к ее первоначальной длине:

δ = (Δlк ⁄ l0)100 = [(lк – l0) ⁄ l0]100.

Относительное сужение после разрыва (ψ, %) — это отношение уменьшения площади поперечного сечения образца в месте разрыва ΔFк к начальной площади поперечного сечения:

ψ = (ΔFк ⁄ F0)100 = [(F0 – Fк) ⁄ F0]100.

Кроме определяемых по кривой «напряжение - деформация» таких свойств, как σв, σт,, σ, еще ряд свойств (ударная вязкость, сопротивление усталости и др.) определяются в условиях динамического нагружения.

Оценка стандартных механических свойств сопровождается разрушением специальных образцов и не позволяет изучить прочностные свойства конкретных. деталей на конечном этапе изготовления. В этом смысле важное значение имеют неразрушающие методы оценки прочностных свойств. К ним относят различные способы измерения твердости, которые прямо или косвенно характеризуют механические свойства материалов. По сути дела измерение твердости можно рассматривать как местные механические испытания поверхностных слоев металлов.

|

|

|

|

|

|

|

| |||||||||

|

|

| |||||||

|

4.ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО-УГЛЕРОД

На диаграмме состояния железо – углерод представлены фазовый состав и структура сплавов с концентрацией по углероду от чистого железа до цементита – химического соединения железа с углеродом при концентрации последнего 6,67 % (вертикальная линия на диаграмме).

Система Fe-Fe3C метастабильна и при определенных условиях цементит может распадаться с образованием железа и чистого углерода в виде графита.

2015-05-26

2015-05-26 676

676