Сборочный чертёж любого редуктора разрабатывают в два этапа: Выполнение первого этапа компоновки редуктора

Этот этап является по сути техническим предложением, разрабатываемым в соответствии с ГОСТ 2.118.

Чертежи редукторов при этом следует выполнять, как правило, на миллиметровой бумаге - (допускается выполнение и на чертежной) в масштабе 1:1 (другие масштабы применять при значительных габаритах и сложности конструкции) на бумаге соответствующего размерам изображения формата (А2; А1),

При проработке технического предложения следует изображать главным образом разрезы по осям валов. Например, для цилиндрических и конических редукторов, оси валов которых располагаются в одной плоскости, достаточно изобразить один вид. Для некоторых коническо - цилиндрических (при расположении осей валов в нескольких плоскостях) и червячных редукторов прорабатывать два и более видов. В качестве главного вида для червячных редукторов в большинстве случаев брать разрез по валу червяка.

Для проработки вариантов необходимы исходные данные: геометрические размеры венцов зубчатых и червячных колес и червяка, полученные в процессе прочностного расчета передач;

диаметры валов — из ориентировочных расчетов.

Цели, преследуемые первым этапом:

выявление относительного расположения деталей изделия и заполнения корпуса деталями;

оценка соотношения размеров деталей (проверка правильности выполнения предыдущих расчетов);

—выявление габаритов изделия; получение необходимых данных для последующих расчетов валов, их опор и т. д.

При разработке технического предложения необходимо учитывать следующие основные требования:

— компактность расположения — наиболее полное заполнение корпуса деталями;

- удобство монтажа и демонтажа;

На этой стадии следует принять принципиальнее решение о конструкции корпусных деталей, деталей передач и подшипников.

При разработке первого этапа компоновки нужно показывать: •* у деталей зубчатых и червячных передач — начальные цилиндры (начальные конусы для конических передач);

- у валов и подшипников — внешние контуры;

- у корпусных деталей (после назначения радиальных и осевых зазоров между

подвижными и неподвижными деталями) — внутренний контур.

Пример. Разработать компоновку одноступенчатого цилиндрического зубчатого редуктора с внешним зацеплением, оси валов которого расположены в горизонтальной плоскости.

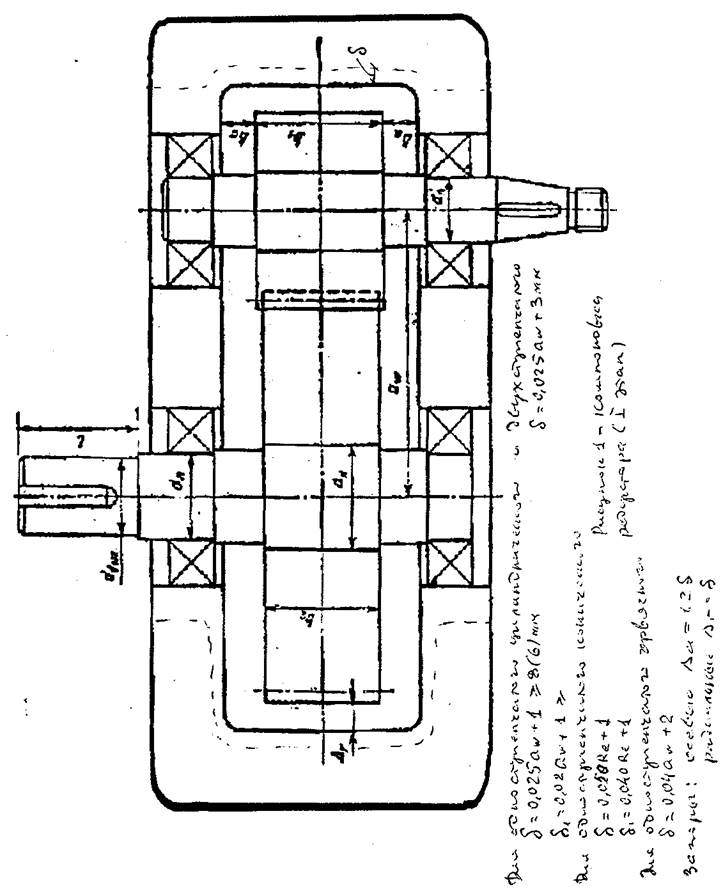

Последовательность выполнения первого этапа компоновки редуктора (рис. 1):

1. Провести линию, соответствующую средней плоскости передачи.

2. Провести осевые линии валов передачи ва расстоянии aw одна от другой,

3. Изобразить начальные цилиндры шестерня а колеса в соответствии с их разме

рами.

4. Выбрать конструкцию, материал и наметить технологию изготовления корпуса

редуктора.

В большинстве случаев корпус следует выполнять в виде коробки. По условию сборки и разборки предпочтение следует отдавать разъемному корпусу с разъемом по осям валов.

Так как корпусные детали имеют сложную форму и металлоемка то их следует получать литьем нз наиболее дешевых материалов, например, серого чугуна СЧ 1 5, СЧ 18 в др. (реже сталь марок 15Л, 20Л н др.).

В единичном и мелкосерийном производстве корпус может быть получен сваркой из листовой стали.

5. Определить размеры корпуса редуктора, необходимые для конструирования

опор валов, в соответствии с имеющимися рекомендациями [21],

6. С учетом Аа изобразить внутренний контур гнезд под подшипники.

7. Изобразить вал колеса с подшипниками. Для этого необходимо определить

диаметры вала под подшипники

где d* — диаметр вала в месте посадки на него колеса (из ориентировочного расчета); размер dn следует округлить до числа, кратного 5 при dn > 20 мм);

нанести на компоновку внешний контур посадочных мест вала под колесо и подшипник по соответствующим справочникам выбрать типоразмер подшипников;

в обеих Опорах вала использовать подшипники, как правило (исключение для червяков, см. ниже), одного типоразмера.

При легких и средних нагрузках для валов цилиндрических прямозубых и косозубых (при угле наклона зубьев р<9°) передач следует выбирать радиальные шарикоподшипники, а при тяжелых нагрузках — конические роликоподшипники.

В передачах с шевронными зубчатыми колесами для тихоходного вала применяют аналогичные подшипники, а для быстроходного — радиальные роликоподшипники с короткими роликами без буртов на наружном или внутреннем кольце. Такие подшипники допускают осевое перемещение вала вместе с внутренними кольцами и роликами по отношению к наружным кольцам (вал «плавающий»), что, в свою очередь, дает возможность самоустанавливаться шевронной шестерне по колесу.

Для валов конических передач применяют радиально-упорные подшипники, при легких и средних нагрузках — шариковые, а при тяжелых — роликовые

Для валов червячных передач используют радиально - упорные подшипники, для вала червяка - шариковые или роликовые, а для вала колеса — роликовые

При межосевых расстояниях аы > 180 мм у червяка оба радиально-упорных подшипника следует использовать в одной опоре (опора, фиксирующая червяк относительно корпуса в осевом направлении), а другую опору делать «плавающей», в которой рекомендуется применять соответствующий тип подшипника, например радиальный роликоподшипник с короткими роликами или радиальный шарикоподшипник. В фиксирующей опоре можно использовать сдвоенный конический роликоподшипник

Для быстроходных валов выбирают подшипники средних, а для тихоходных — легких серий Выписав из таблиц стандартов размеры d x D х В (Т) выбранных подшипников (d и D — посадочные размеры на вал и в корпус, В — ширина подшипника, Т —. ширина конического подшипника), нанести на компоновку контуры подшипников При этом

|

с учетом неровностей и возможной неточности положения литой стенки, а также неточности изготовления других деталей, входящих в размерную цепь вала, подшипники следует отодвигать от внутреннего контура гнезда под подшипник на 3—6 мм.

Затем следует выбрать конструкцию и размеры входного конца вала Концы валов выполняют или цилиндрическими по ГОСТ 12080, или коническими по ГОСТ 12081.

Диаметр цилиндрического конца вала

^~ dBbix=dn-(5...8) мм.

[' Остальные размеры (/"Наибольший диаметр конического конца вала

I__ dBt,ix=dn *

следует выбирать в соответствии с имеющимися рекомендациями [21] Размер I-длину этого конца вала предварительно принимать l=(1 Далее наносят выходной конец вала на компоновку, предварительно приняв рас стояние от торца подшипника до этого конца в пределах 25—30 мм.

8. Изобразить вал шестерни с подшипниками.

Для этого нужно выполнить следующее:

- выбрать конструкцию и размеры входного конца вала. Предпочтение следует от

дать коническому концу вала.

Наибольший диаметр d'Bbix принимать из ориентировочного расчета данного вал" При этом вала d'Bbix=d'n т. е. наибольший диаметр должен быть кратным 5 (при *v мм); нанести на компоновку контур посадочных мест вала под подшипники, после выбора типоразмера подшипников нанести их контур на компоновку так, как это было указано ранее для тихоходного вала;

- изобразить на компоновке входной конец вала (по аналогии с изображением

выходного конца тихоходного вала)

9. Изобразить подшипники качения в обеих опорах с указанием типа и

конструктивных особенностей лишь по одну сторону от оси вала, а по другую сторону от

оси на

изображении контура подшипника провести диагонали сплошными тонкими линиями.

Техническое предложение должно быть согласовано и утверждено преподавателем, после чего оно становится основой для разработки эскизного проекта.

2015-05-26

2015-05-26 2042

2042