Описать назначение, химический состав и механические свойства стали 15

Сталь - сплав железа с углеродом (до 2 % С). По химическому составу сталь разделяют на углеродистую и легированную, а по качеству – на сталь обыкновенного качества, качественную, повышенного качества и высококачественную. Сталь углеродистая качественная конструкционная по видам обработки при поставке делится на горячекатаную и кованую, калиброванную, круглую со специальной отделкой поверхности - серебрянку. По требованиям к испытанию механических свойств сталь подразделяют на пять категорий. Сталь 15 применяется: для изготовления листового проката 4-14 мм 1-2 категории, предназначенного для холодной штамповки; болтов, винтов, крюков и других деталей, к которым предъявляются требования высокой пластичности и работающие при температурах от -40 °С до +450 °С; после ХТО (химико-термической обработки) - рычагов, кулачков, крепежных и других деталей, к которым предъявляются требования высокой поверхностной твердости и невысокой прочности сердцевины; электросварных труб; электросварных холоднодеформированных труб, предназначенных для карданных валов автомобилей, тракторов и машин; бердной проволоки, предназначенной для ткацких берд

|

|

|

| Классификация | Сталь конструкционная углеродистая качественная |

| Возможные обозначения в литературе | Сталь 15; ст.15; 15; 15-ПВ |

| Заменители | Сталь 10, Сталь 20 |

| Марка | Сталь 15 (15А) |

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.35-0.65 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.04 |

| Термообработка, состояние поставки | σB, МПа | δ5, % | δ4, % | ψ, % | HB |

| Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации. | |||||

| Сталь калиброванная 5-й категории после отжига или высокого отпуска | |||||

| Сталь калиброванная и калиброванная со специальной отделкой после отжига или отпуска | 365-470 | ||||

| Сталь калиброванная и калиброванная со специальной отделкой после сфероидизирующего отжига | 325-420 | ||||

| Сталь калиброванная и калиброванная со специальной отделкой нагартованная без термообработки | |||||

| Полосы нормализованные или горячекатаные | |||||

| Лист горячекатаный | 330-460 | ||||

| Лист холоднокатаный | 330-460 |

Механические свойства поковок

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | |||||||

| Номализация | ||||||||||||||

| КП 175 | <100 | 101-143 | ||||||||||||

| КП 175 | 100-300 | 101-143 | ||||||||||||

| КП 195 | <100 | 111-156 |

Описать назначение, химический состав и механические свойства стали 12Х18Н10Т

|

|

|

Характеристика и особенности элекрошлаковой сварки стали 12Х18Н10Т: хромоникелетитановая аустенитная сталь 12Х18Н10Т получила наибольшее распространение в промышленности ввиду возможности успешного использования ее в разнообразных эксплуатационных условиях. Она обладает высокой коррозионной стойкостью в ряде жидких сред, устойчива против межкристаллитной коррозии после сварочного нагрева, сравнительно мало охрупчивается в результате длительного воздействия высоких температур и может быть применена в качестве жаропрочного материала при температурах ~600° С. Будучи высокопластичной в условиях глубокого холода, эта сталь используется в установках для получения жидкого кислорода.

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % |

| Прутки. Закакла 1020-1100°С, воздух, масло или вода. | |||||

| Прутки шлифованные, обработанные на заданную прочность. | 590-830 | ||||

| Прутки нагартованные | <5 | ||||

| Листы 12х18н10т горячекатаные или холоднокатаные. Закалка 1000-1080°С, вода или воздух. | >4 | ||||

| Листы 12х18н10т горячекатаные или холоднокатаные. Закалка 1050-1080°С, вода или воздух. | <3,9 | ||||

| Листы 12х18н10т горячекатаные или холоднокатаные нагартованные | <3,9 | 880-1080 | |||

| Поковки. Закалка 1050-1100°С, вода или воздух. | <1000 | ||||

| Проволока термообработанная | 1,0-6,0 | 540-880 | |||

| Трубы 12х18н10т бесшовные горячедеформированные без термообработки. | 3,5-32 |

Механические свойства при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | |||||||||

| Закалка 1050-1100°С, охлаждение на воздухе. | ||||||||||||||

| 225-315 | 550-650 | 46-74 | 66-80 | 215-372 | ||||||||||

| 135-205 | 390-440 | 30-42 | 60-70 | 196-353 | ||||||||||

| 135-205 | 380-450 | 31-41 | 61-68 | 215-353 | ||||||||||

| 120-205 | 340-410 | 28-38 | 51-74 | 196-358 | ||||||||||

| 120-195 | 270-390 | 27-37 | 52-73 | 245-353 | ||||||||||

| 120-195 | 265-360 | 20-38 | 40-70 | 255-353 |

Механические свойства при испытании на длительную прочность

| Предел ползучести, МПа | Скорость ползучести, %/ч | t испытания,°С | Предел длительной прочности, МПа | Длит. испытания, ч | t испытания, ч |

| 1/100000 | |||||

| 29-39 | 78-98 |

| Химический элемент | % |

| Кремний (Si), не более | 0.8 |

| Марганец (Mn), не более | 2.0 |

| Медь (Cu), не более | 0.30 |

| Никель (Ni) | 9.0-11.0 |

| Сера (S), не более | 0.020 |

| Титан (Ti) | 0.6-0.8 |

| Углерод (C), не более | 0.12 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 17.0-19.0 |

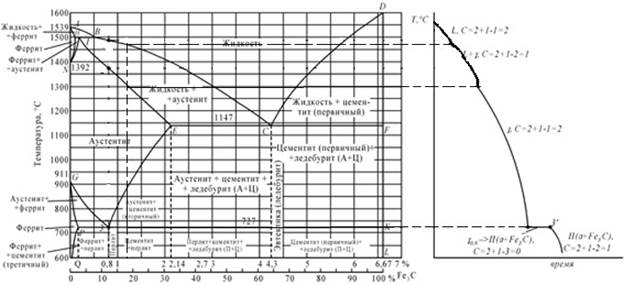

2. На диаграмме железо-цементит, укажите структуры во всех областях и постройте все кривые охлаждения для сплавов с заданным количеством углерода 1,2%. Все получающие структуры охарактеризуйте

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 1,2%С, называется эвтектоидной сталью. Его структура при комнатной температуре перлит.

2015-05-26

2015-05-26 1219

1219