МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ЧЕЛЯБИНСКИЙ ГОСУДАРСТВЕННЫЙ АГРОИНЖЕНЕРНЫЙ УНИВЕРСИТЕТ

Факультет ТС в АПК

Кафедра ТВГС

Расчет и выбор холодильного оборудования для охлаждения помещений

Семестровое задание

ТВГС.РВХО.00.000 ПЗ

Студент Холкин В. С.

Группа 443

Преподаватель Кельдышев В. А.

Челябинск

Задание на курсовую работу для студентов IV курса факультета ТС в АПК специализации МП по дисциплине “Холодильное и вентиляционное оборудование”.

1. Общие данные

Студент Холкин В. С. Город Вологда

Наименование помещения холодильник

Стена кирпич, толщина 520мм., ТГИ Потолок ж/б плита, толщина 200мм., ТГИ

Пол бетонный, ГИ

Вид продукции говядина мороженая

Размеры помещения: длина 36м., ширина 24м., высота 4м..

2. Расчетная часть

Введение

2.1. Расчет теплопритоков в охлаждаемое помещение и определение тепловой нагрузки для подбора камерного оборудования.

Рассчитать конденсатор

2.3. ТБ при обслуживании камерного оборудования

3. Графическая часть

План охлаждаемого помещения и план машинного зала с размещением оборудования (формат А1).

Задание выдал ________________

Задание принял 18.10.02_________

СОДЕРЖАНИЕ

| Введение | |

| 1. Определение расчетной тепловой нагрузки для подбора камерного оборудования. | |

| 2. Комплектование оборудованием технологической линии. | |

| 3. Теплопритоки от грузов при холодильной обработке. | |

| 4. Теплопритоки от вентиляции помещений. | |

| 5. Эксплуатационные теплопритоки. | |

| 6. Определение нагрузки для подбора компрессора. | |

| 7. Расчет батарей испарителей. | |

| 8. Подбор вентилей и труб. | |

| 9. Техника безопасности при обслуживании камерного оборудования. | |

| Заключение. | |

| Литература. |

Введение

Трудно назвать такую отрасль сельскохозяйственного производства, в которой бы не применялось искусственное охлаждение. Искусственный холод также нашел большое применение на предприятиях химической и нефтехимической, металлургической и других отраслей промышленности.

Охлаждением называется процесс отвода теплоты или отдачи работы, который сопровождается понижением температуры и протекает с участием не менее двух тел: охлаждаемого и охлаждающего. В холодильной технике различают естественное и искусственное охлаждение

Естественное охлаждение осуществляется вследствие самопроизвольной передачи теплоты окружающей среде (атмосферному воздуху, воде естественных водоемов, грунту), имеющей более низкую температуру, чем охлаждаемое тело.

Искусственное охлаждение входит как необходимое звено в большое количество процессов технологии разных отраслей промышленности. Оно имеет большое значение для обеспечения длительного хранения пищевых продуктов, создания искусственного микроклимата в закрытых помещениях (кондиционирование).

В основе применения холода для различных производственных целей лежит то, что многие физические, химические, биологические процессы протекают при низких температурах, существенно отличаюсь от того, как они выполняются при обычных условиях. Как правило, все эти процессы при низких температурах замедляются, а некоторые из них (например, жизнедеятельность отдельных видов бактерий) прекращается.

Основной способ искусственного охлаждения – это машинное охлаждение. Промышленные холодильные машины подразделяются на три группы: компрессорные, теплоиспользующие и термоэлектрические. Для переноса теплоты в машинах используются рабочие вещества, которые также называются холодильными агентами. Холод к объекту охлаждения обычно передается с помощью промежуточного теплоносителя (воздуха, воды, рассола и др.).

1. Определение расчетной тепловой нагрузки для подбора камерного оборудования

Для поддержания заданной температуры в охлаждаемом помещении необходимо, чтобы все теплопритоки отводились камерным оборудованием – батареями и воздухоохладителями (рис. 1).

Схема теплопритоков в охлаждаемое помещение

|

|

Рис. 1.

При определении этой нагрузки учитывают следующие теплопритоки: через ограждающие конструкции помещения Q1; от продуктов (грузов) или материалов при их холодильной обработке (охлаждении, замораживании, домораживании) Q2; с наружным воздухом при вентиляции помещений Q3; от различных источников при эксплуатации камер Q4; от фруктов и овощей в процессе "дыхания", необходимом для жизнедеятельности клеток Q5.

Нагрузку на камерное оборудование определяют как сумму всех теплопритоков в данную камеру, так как камерное оборудование должно обеспечивать отвод теплоты при самых неблагоприятных условиях

(1)

(1)

2. Теплопритоки через ограждающие конструкции

Теплопритоки через ограждающие конструкции Q1 определяют как сумму теплопритоков (через стены, перегородки, перекрытия или покрытия, через полы, заглубленные стены подвальных помещений), вызванных наличием разности температур снаружи ограждения и внутри охлаждаемого помещения Q1т, а также теплопритоков в результате воздействия солнечной радиации Q1с через покрытия и наружные стены

(2)

(2)

Теплопритоки через стены, перегородки, перекрытия или покрытия Q1т, кВт рассчитывает по формуле

(3)

(3)

где  - действительный коэффициент теплопередачи ограждения, определенный при расчете толщины изоляционного по формуле

- действительный коэффициент теплопередачи ограждения, определенный при расчете толщины изоляционного по формуле

(4)

(4)

где F – расчетная площадь поверхности охлаждения, м2;

Q – расчетная разность температур (температурный напор), °С;

tн – расчетная температура воздуха с наружной стороны ограждения, °С;

tв – расчетная температура воздуха внутри помещения, °С;

dизол – толщина изоляционного слоя, м;

lизол – коэффициент теплопроводности изоляционного слоя, Вт/(м2К).

При расчете поверхности стен и перегородок длину наружных стен не угловатых помещений определяют как расстояние между осями внутренних стен; угловатых помещений – как расстояние между внутренней поверхностью наружных стен до оси внутренних

Таблица 2.1

Теплоизоляционные конструкции ограждений

| Конструкция ограждения | Материал слоя | d, м | l, Вт/(м×К) |

| Наружная стена | 1. Кирпичная кладка | 0,52 | 0,81 |

| 2. Цементная штукатурка | 0,02 | 0,93 | |

| 3. Два слоя гидроизола на битумной мастике | 0,004 | 0,3 | |

| 4. Пенополистирол ПСБ-С (2 слоя) | 0,05 | 0,05 | |

| 5. Металлическая сетка | 0,002 | ||

| 5. Штукатурка (цементная) | 0,02 | 0,93 | |

| Пол на грунте | 1. Мозаичные бетонные плиты | 0,1 | 1,51 |

| 2. Бетонная подготовка | 0,05 | 1,51 | |

| 3. Слой пергамина | 0,01 | 0,15 | |

| 4. Пенополистирол ПСБ-С | 0,05 | 0,05 | |

| 5. Цементный раствор | 0,025 | 0,93 | |

| 6. Песок | 0,03 | 0,58 | |

| Потолок | 1. Железобетонная плита | 0,22 | 2,04 |

| 2. Цементная штукатурка | 0,02 | 0,93 | |

| 3. Два слоя гидроизола на битумной мастике | 0,004 | 0,3 | |

| 4. Пенополистирол ПСБ-С | 0,05 | 0,05 | |

| 5. Минеральная вата на битумном связующем | 0,075 | 0,07 | |

| 6. Бетонная подготовка | 0,02 | 1,86 | |

| 7. Рубероид на битуме (4 слоя) | 0,006 | 0,16 | |

| 8. Штукатурка | 0,02 | 0,93 |

Примем, что aн = 23 Вт/(м2×К) и aв = 8 Вт/(м2×К) с учетом данных табл. 2.1 получим

,

,

,

,

,

,

кВт

кВт

кВт

кВт

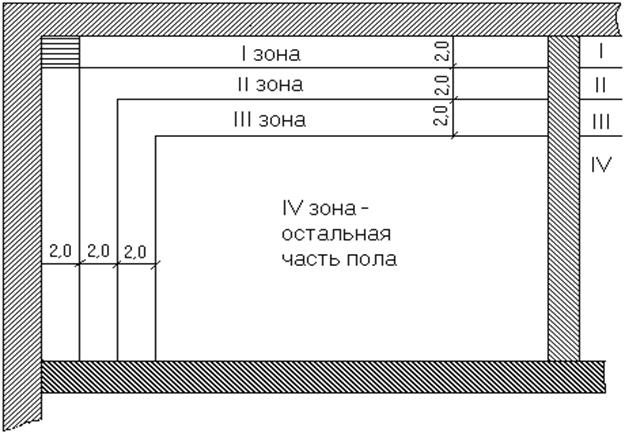

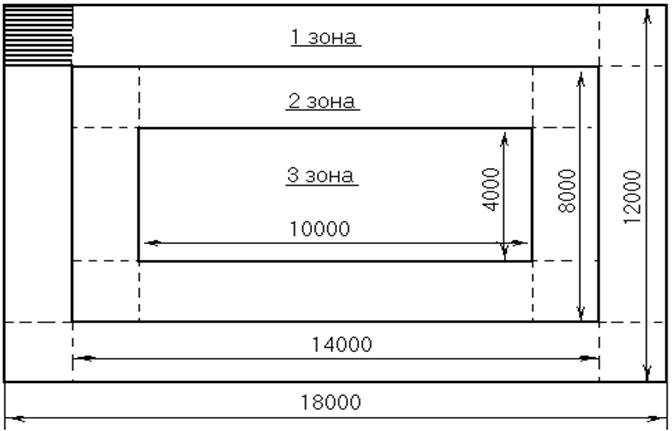

Пол расположен на грунте и не имеет обогревательных устройств, следовательно, теплоприток через него определяем суммированием теплопотерь через условные зоны шириной 2м. (рис. 2.) по формуле:

Q1т = S kусл × F × (tн - tв)×m × 10-3, (5)

где kусл – условный коэффициент теплопередачи соответствующей зоны пола, Вт(м2×К);

для 1 зоны kусл = 0,47 Вт/(м2×К);

для 2 зоны kусл = 0,23 Вт/(м2×К);

для 3 зоны kусл = 0,12 Вт/(м2×К);

для 4 зоны (все остальные зоны пола) kусл = 0,07 Вт/(м2×К);

F – площадь соответствующей зоны пола, м2;

m – коэффициент, характеризующий относительное возрастание термического сопротивления пола при наличие изоляции

(6)

(6)

где d - толщина отдельных слоев конструкции пола, м;

l - коэффициенты теплопроводности материалов, составляющих конструкцию пола, Вт/(м×К).

Рис. 2. Разбивка площади полов на уловные зоны

Площадь первой зоны: F1 = 18 × 2 ×2 + 12 × 2 × 2 = 120 м2

Площадь второй зоны: F2 = 14 × 2 × 2 + 4 × 2 × 2 = 72 м2

Площадь третей зоны: F3 = 4 × 10 = 40 м2

Площадь четвертой зоны: F4 = 0 м2

Определим теплопотери первой зоны пола:

кВт

кВт

Теплопотери второй зоны пола:

кВт

кВт

Теплопотери третей зоны пола:

кВт

кВт

Теплоприток через пол:

кВт

кВт

Теплоприток от солнечной радиации через наружные стены и покрытия холодильников Q1c (кВт) определяют по формуле:

Q1с = kD × F × Dtc × 10-3, (7)

где kD – действительный коэффициент теплопередачи ограждения,

Вт/(м2×К);

F – площадь поверхности ограждения, облучаемой солнцем, м2;

Dtc – избыточная разность температур, характеризующая

действие солнечной радиации в летнее время, °С.

кВт

кВт

кВт

кВт

кВт

кВт

3. Теплопритоки от грузов при холодильной обработке

При холодильной обработке продуктов (охлаждении, замораживании и домораживании) каждый килограмм продукта выделяет теплоту в количестве q = Di кДж/кг. Кроме того, если происходит холодильная обработка продуктов в таре, то необходимо добавить теплоту, выделяющуюся при охлаждении. В общем случае Q2 определяется по формуле:

(5)

(5)

где  – теплоприток от продукта, кВт;

– теплоприток от продукта, кВт;

– теплоприток от тары, кВт.

– теплоприток от тары, кВт.

Теплоприток  (кВт) при охлаждении и домораживании продуктов в камерах хранения определяют по формуле:

(кВт) при охлаждении и домораживании продуктов в камерах хранения определяют по формуле:

(6)

(6)

где Мпр – суточное поступление продуктов, т/сут;

i – разность удельных энтальпий продуктов, соответствующих начальной и конечной температурам продукта (кДж/кг);

При этом предполагаем, что продукты поступают в камеру равномерно в течении суток, а продукт за 24 часа успевает охладиться до температуры в камере.

Теплоприток от тары  (кВт)

(кВт)

(7)

(7)

где Мт – суточное поступление тары, принимаемое пропорционально суточному

поступлению продукта, т/сут;

ст – удельная теплоемкость тары, кДж/(кгК);

t1 и t2 – начальная и конечная температуры тары (принимается равным

начальной и конечной температурам продукта), °С.

Т.к. в данном курсовом проекте производится расчет холодильного оборудования для хранения говядины мороженной, то теплоприток от тары примем равным нулю, так как говядина хранится в полутушах в подвешенном состоянии. Будем определять теплоприток при охлаждении и домораживании:

кВт

кВт

Теплоприток Q2:

Q2 = 51,794 кВт

4. Теплопритоки от вентиляции помещений

Теплоприток от наружного воздуха при вентиляции следует учитывать только при проектировании специализированных холодильников и камер для хранения фруктов.

Теплоприток от наружного воздуха Q3 (кВт) рассчитывают по формуле:

(9)

(9)

где Мвз – массовый расход вентиляционного воздуха, кг/с;

iн, iв – удельные энтальпии наружного воздуха и воздуха в камере, кДж/кг

Массовый расход вентиляционного воздуха Мвз (кг/с) определяют, исходя из необходимости обеспечения кратности воздухообмена нескольких объемов в сутки

(10)

(10)

где Vк – вентилируемого помещения, м3;

а – кратность воздухообмена,

rн – плотность воздуха при температуре т относительной влажности воздуха в

камере, кг/м3.

Так как в нашем случае мы рассчитываем хранение говядины мороженной, то вентиляция помещений не производиться и теплопритока от вентиляции не будет.

Q3 = 0 кВт

5. Эксплуатационные теплопритоки

Эти теплопритоки возникают вследствие освещения камер, пребывания в них людей, работы электродвигателей и открытия дверей. Теплопритоки определяют от каждого источника тепловыделений отдельно.

Теплоприток от освещения q1 (кВт) рассчитывают по формуле:

q1 = A × F × 10-3, (11)

где А – теплота, выделяемая источниками освещения в единицу времени на 1м2

площади пола, Вт/м2;

F – площадь камеры, м2.

С учетом коэффициента одновременности включения можно принимать для складских помещений (камер хранения) А = 2,3 Вт/м2, для камер холодильной обработки, экспедиции, загрузочно – разгрузочной А = 4,7 Вт/м2.

q1 = 2,3 × (12 × 18) × 10-3 = 0,4968 кВт.

Теплоприток от пребывания людей q2 (кВт):

q2 = 0,35 × n, (12)

где 0,35 – тепловыделение одного человека при тяжелой физической работе, кВт;

n – число людей, работающих в данном помещении.

Число людей, работающих в помещении, принимают в зависимости от площади камеры: при площади камеры до 200 м2 – 2 – 3 человека; при площади камеры больше 200 м2 – 3 – 4 человека. Площадь нашей камеры 216 м2, следовательно, работает 3 человека.

q2 = 0,35 × 3 = 1,05 кВт

Теплоприток от работающих двигателей q3 (кВт) при расположении электродвигателей в охлаждаемом помещении определяем по формуле:

q3 = NЭ, (13)

где NЭ – суммарная мощность электродвигателей, кВт.

В предварительных расчетах мощность устанавливаемых электродвигателей (в кВт) можно принять ориентировочно: камеры замораживания - 8…16 кВт.

Чем больше камера, тем больше мощность установленных электродвигателей.

В нашем случае принимаем

q3 = 16 кВт

Теплоприток при открывании дверей q4 (кВт) рассчитывают по формуле

q4 = k × F × 10-3, (14)

где k – удельный приток теплоты от открывания дверей, Вт/м2;

F – площадь камеры, м2.

q4 = 5,33 × 216 × 10-3 = 1,152 кВт

Эксплуатационные теплопритоки определяются как сумма теплопритоков (кВт) отдельных видов:

Q4ОБ = q1 + q2 + q3 + q4 = 0,4968 + 1,05 + 16 + 1,152 = 18,6988 кВт

| FК м2 | A Вт/м2 | q1 кВт | n чел. | q2 кВт | q3 кВт | K Вт/м2 | q4 кВт | Q4ОБ кВт |

| 2,3 | 0,4968 | 1,05 | 5,33 | 1,152 | 18,6988 |

QОБ = Q1 + Q2 + Q3 + Q4 + Q5

QОБ = 14,5345 + 51,794 + 0 + 18,6988 + 0 = 85,027 кВт

6. Определение нагрузки для подбора компрессора

Компрессор (или несколько параллельно включенных компрессоров) подбирают на группу камер, имеющих примерно одинаковые температуры. Не исключается и возможность использования одного компрессора, но это требует применения специальных приборов и должно быть оправдано экономически.

Нагрузка на компрессор QКМ складывается из всех видов теплопритоков, однако в ряде случаев их можно учитывать не полностью, а частично, в зависимости от типа и назначения холодильника.

При охлаждении одной или двух камер вся теплота, отведенная камерным оборудованием, ложится на компрессор. Поэтому при проектировании холодильников с децентрализованным холодоснабжением и установок для предприятий торговли и общественного питания принимают QКМ = QОБ

QКМ = QОБ = 85,027 кВт

Расчетная холодопроизводительность для подбора компрессора определяем по формуле:

QОТ = k × QКМ (15)

где k – коэффициент, учитывающий потери в трубопроводах и аппаратах

холодильной установки, при t = - 20°C k = 1,06.

QОТ = 1,06 × 85,027 = 90,129 кВт

По данным QОТ подбираем компрессор марки 2ФУУБС-18, у которого теор. объемная производительность 22,9л/с, потребляемая мощность 12,5 кВт. Для достижения нужной хладопроизводительности надо использовать пять компрессоров (с общей хладопроизводителноьстью 114,5 кВт).

2ФУУБС-18: Ф – фреоновые

УУ– звездообразное расположение цилиндров компрессора

БС – бессальниковые

7. Расчет батарей испарителей

Требуемую площадь теплопередающей поверхности испарителя FИ (в м2) рассчитываем по формуле:

,

,

где Q – количество переданной теплоты (тепловой поток), кВт;

k – общий коэффициент теплопередачи, кВт/(м2×К);

Qm – расчетная разность температур (средний температурный напор), °С;

qF – плотность теплового потока, кВт/м2

Рассчитаем среднеарифметический  температурный напор, который применительно к испарителям определяем по формуле:

температурный напор, который применительно к испарителям определяем по формуле:

где ts1. ts2 – температура рассола на входе в испаритель и на выходе из него, °С;

t0 – температура кипения хладагента, °С.

Подбираем испаритель кожухотрубный затопленного типа ИКГ (с гладкими трубами), в котором используется хладагент R22 с температурой кипения -25°С; в качестве хладоносителя используем воду, в связи с чем при температурном напоре Qm = 5°С расчетное значения коэффициента теплопередачи испарителя kи = 550 Вт/м2×К.

м2

м2

Как рассольные, так и аммиачные потолочные батареи могут быть гладкотрубными, из оребренных труб и панельными.

Наибольшее применение находят батареи из оребренных труб, составляемые из унифицированных секций по ГОСТ 17645–78; секции стальные оребренные охлаждающих батарей холодильных установок; секции для аммиака изготовляют из труб диаметром 38´2,5 мм, для рассола – диаметром 38´3мм. Наружное оребрение производится путем спиральной набивки на трубы стальной ленты 45´0,8мм с шагом 20мм для камер с упакованными продуктами и 30мм – с неупакованными.

Секции охлаждающих батарей изготовляют шести типов:

1. СК – стальные оребренные одно-коллекторные;

2. СЗГ – змеевиковые головные;

3. СЗХ – змеевиковые хвостовые;

4. СС – средние;

5. СЗ – змеевиковые;

6. С2к – двух коллекторные

Из этих секций сваривают батареи различных типов: коллекторные однорядные (пристенные и потолочные); коллекторные однорядные потолочные с увеличенным шагом труб. Минимальное число секций в сборных или две одноколлекторные – в коллекторных. Между этими секциями могут быть вварены средние секции, количество которых зависят от длины камер с учетом необходимых отступов от торцевых стен.

Панельные батареи компонуют из элементов, выполненных из труб диаметром 38´3мм, приваренных к стальному листу размером 900´1700мм и толщиной 1,6 мм.

| Стандартные батареи и секции (по ГОСТ 17645-78) | Условные обозначения | Размеры, мм | Число труб | Площадь охлаждающей поверхности (м2) при шаге ребер, мм | Масса (в кг) при шаге ребер, мм | ||||

| длина | высота | шаг труб | |||||||

| Змеевиковые (2 секции) | СЗ | 9,2 | - | - | |||||

| Средние (1 секция) | СС | - | 12,8 | - | 76,1 |

8. Подбор вентилей и труб.

Трубопроводы присоединяют к компрессорам в соответствии с инструкцией предприятия-изготовителя после выверки и окончательного закрепления компрессора на фундаменте.

При присоединении трубопроводов к компрессору по индикатору следят за тем, чтобы произошла расцентровка агрегата. Фланцы присоединительного трубопровода должны быть параллельны, что достигается регулировкой опор трубопроводов и проверяется щупом.

Для изготовления трубопровода применяем трубы латунные тянутые и прессованные, у которых наружный диаметр 3…196мм, толщина стенки 0,5…42,5мм, длина 0,5…7,5м, температурный режим –196…+250°С.

Регулирование температуры в камере зависит от количества хладоносителя, которое можно регулировать с помощью задвижки. Задвижки широко применяют для трубопроводов с DY = 50мм и более. Положительное свойство задвижек – их малое гидравлическое сопротивление, которое достигается тем, что при полном открытии затвор полностью выходит из потока продукта в верхнюю часть корпуса.

Для измерения и регулирования расхода, давления и температуры продукта, проходящего через трубопровод, а также для определения качества продукта на трубопроводах в точках забора устанавливают детали (штуцера и бобышки) для присоединения контрольно-измерительных приборов и автоматики. Для определения контрольно-измерительных приборов и автоматики. Для определения расхода продукта, проходящего через трубопровод, устанавливают измерительные диафрагмы и сопла.

В трубопроводах с DY до 500мм на условное давление до 6,4Мпа ставят фланцевые камерные диафрагмы, поставляемые вместе с контрольно-измерительными приборами. В комплект поставки фланцевых измерительных диафрагм входят фланцы с приваренными к ним патрубкам, прокладки, болты с гайками и монтажная шайба. Монтажная шайба заменяет у фланцевых камерных диафрагм диск и входную (плюсовую) и выходную (минусовую) камеры на время монтажа. Принцип действия измерительных диафрагм и сопл основан на изменении перепада давления при прохождении продукта через отверстие меньшего диаметра. При прохождении продукта через диафрагму (сопла), диаметр которой меньше внутреннего диаметра трубопровода, скорость его течения возрастает, а давление падает.

Техника безопасности при обслуживании камерного оборудования

Основной задачей эксплуатации холодильной установки является обеспечение безопасной и надежной работы оборудования для установления и поддержания заданного температурного и влажностного режимов в охлаждаемых объектах при минимальной себестоимости вырабатываемого искусственного холода. Таким образом, правильная организация эксплуатации холодильной установки должна обеспечить:

- безопасность как для персонала, обслуживающего установку, так и для людей, работающих в охлаждаемых объектах;

- надежность работы оборудования для бесперебойного производства и транспортировки искусственного холода;

- своевременность установления и надежность поддержания технологических условий, необходимых для термической обработки продукции искусственным холодом в охлаждаемых объектах;

- долговечность работы эксплуатируемого оборудования установки, которая характеризуется минимальными затратами на его ремонт;

- экономичность работы оборудования, определяемую минимальными затратами электроэнергии, рабочей силы, воды и эксплуатационных материалов на 1000 ккал вырабатываемого холода.

Основными условиями, способствующими решению задач правильной эксплуатации холодильной установки, являются: высокое качество проекта, которым обусловлен выбор соответствующего оборудования и безопасная схема включения, а также наличие автоматики контроля, управления, регулирования, сигнализации и защиты; обеспеченность установки контрольно-измерительными приборами; наличие в достаточном количестве запасных частей и ремонтных приспособлений, инструмента и эксплуатационных материалов. Однако важнейшим условием, обеспечивающим нормальную эксплуатацию холодильной установки, является наличие хорошо подготовленного обслуживающего персонала, способного управлять современными автоматизированными холодильными установками.

Организация безопасной, надежной и экономичной работы холодильной установки, а также права и обязанности обслуживающего персонала обычно регламентированы соответствующими инструкциями.

В компрессорном цехе (машинном отделении) должны иметься разработанные применительно к данной холодильной установке и усвоенные персоналом следующие инструкции:

1. Права, обязанности и ответственность механика, машиниста, помощника машиниста, механика по автоматике, электрика и др.

2. Производственные инструкции по обслуживанию всей установки в целом, а также отдельных ее агрегатов и элементов, которые должны содержать:

а) краткое описание агрегата или элемента установки и схему его присоединения к магистральным трубопроводам;

б) порядок его обслуживания при автоматизированном и ручном управлении как при нормальной работе, так и при отклонениях от нормального режима;

в) последовательность выполнения операций при пуске и остановке;

г) меры безопасности при обслуживании и ремонте;

е) порядок ремонтов, осмотров и проверок оборудования.

Обслуживание компрессора.

В понятие обслуживание компрессора включается выполнение следующих операций:

1. поддержание оптимального режима работы компрессора;

2. наблюдение за работой смазочных устройств и уход за механизмом движения;

3. выполнение технического ухода за компрессором.

При ручном управлении обслуживающий персонал ведет наблюдение за показаниями контрольно-измерительных приборов, установленных на компрессоре. Обнаружив отклонения параметров от оптимальных значений, обслуживающий персонал должен установить причины этих отклонений и принять меры к их устранению.

На компрессорах и насосах, работающих в автоматическом режиме, должны быть на видном месте вывешены таблички: “Осторожно! Пускается автоматически”.

Основные неполадки, которые могут наблюдаться при работе компрессора:

1. Повышенный нагрев трущихся деталей в местах сопряжений и уплотнений (подшипников, крейцкопфа, цилиндра, сальника и др.). При ручном обслуживании контроль за степенью нагрева трущихся частей производится в доступных местах на ощупь. Считается что допустимый нагрев трущихся частей примерно на 20°С выше температуры воздуха в компрессорном помещении. При нормальном режиме смазки рука может нормально выдерживать температуру поверхности подшипника.

Основными причинами повышенного нагрева трущихся частей являются:

а) неисправность масляного насоса, загрязнение масляных фильтров, засорение маслопроводов до фильтров, нарушение герметичности масляной системы, пониженный уровень масла в картере;

б) применение масла с несоответствующими свойствами (например, с недостаточной вязкостью), а также загрязнение масла;

в) неправильная сборка сопрягаемых деталей, например сильная затяжка или ослабление подшипника;

г) высокая температура воздуха в компрессорном помещении;

2. Появление стуков в сопрягаемых частях.

Основные причины появления стуков:

а) увеличение зазоров между сопрягаемыми трущимися деталями;

б) поломка деталей, чаще всего пластинок клапанов и поршневых колец;

в) недостаточное линейное мертвое пространство, вследствие чего поршень ударяется в крышку цилиндра или в ложную крышку;

3. Нарушение герметичности клапанов. В этом случае повышенная температура перегрева пара, выходящего из компрессора.

4. Поломка клапанов.

5. Неплотность соединений и уплотнений. Наличие неплотностей приводит к потере рабочего тела, а на установках с токсичным и взрывоопасным рабочим телом (например, на аммиачных установках) создает серьезную опасность отравления и взрыва.

6. Для экстренного отключения электропитания всего оборудования, помимо автоматического, должно предусматривать ручное отклонение установки. Кнопки (устройства) аварийного отключения должны быть смонтированы снаружи машинного (аппаратного) отделения – по одной у рабочего входа и запасного выхода. Одновременно с остановкой холодильной установки аварийные кнопки (устройства) должны включать в работу аварийную и общеобменную вентиляции, а также звуковую и световую сигнализации.

7. Аммиак имеет резкий запах и раздражает слизистые оболочки глаз, желудка, дыхательных путей, вызывает спазмы дыхательных органов, ожоги кожи. Наличие его в воздухе ощущается уже при объемной концентрации 0,0005%. Если в воздухе содержится аммиака свыше 0,5% по объему, то при продолжительном пребывании возможно отравление.

Должны быть оборудованы специальные системы для вывода аммиака из помещения в случае аварии.

Для ликвидации последствий возможных аварий аммиачные холодильные установки должны быть оснащены системами и средствами подавления испарения и нейтрализации проливов жидкого аммиака, системами локализации и рассеивания газообразного аммиака.

Физические свойства аммиака:

| Холодильный агент | Химическая формула | Молекулярная масса | Нормальная температура кипения, °С | Критическая температура °С | Критическое давление, МПа | Температура замерзания, °С |

| Аммиак | NH3 | 17,03 | - 33,35 | + 132,40 | 11,397 | - 77.7 |

8. Холодильные установки должны быть укомплектованы передвижными отсасывающими устройствами.

9. Необходимо систематически удалять лед, образующийся в зимнее время на оросительных конденсаторах и градирнях, на площадках и лестницах для их обслуживания.

После ликвидации аварии все участники, работающие в загазованной зоне, должны пройти медицинский осмотр.

На предприятии должны быть организованы учеба и тренировки обслуживающего персонала и специалистов холодильной установки.

Насос должен быть немедленно остановлен, если:

- появились утечки аммиака через неплотности агрегата;

- обнаружены неисправности манометров, обратных клапанов, средств автоматики.

2015-05-26

2015-05-26 1221

1221