Перечень основных вопросов для подготовки к зачету по дисциплине «Материаловедение и технология конструкционных

Материалов»

Раздел: «Материаловедение»

1.1 Строение свойства металлов и сплавов. Кристаллические решетки и их типы.

Основным признаком кристаллических тел является их внутреннее строение.

Изучение внутреннего строения металлов и сплавов при помощи рентгеновского анализа позволило ученым сделать вывод, что причины изменения свойств металлов и сплавов заключаются в том, что мельчайшие частицы -атомы, из которых они состоят, в различных условиях приобретают иное взаимное расположение. Атом состоит из положительно заряженного ядра и окружающих ядро отрицательно заряженных электронов.

Атом в целом электрически нейтрален, т. е. не обладает электрическим зарядом. Электроны движутся вокруг ядра с огромной скоростью. Атом бывает в таких состояниях, когда он приобретает или теряет электроны. Тогда он становится электрически заряженным -превращается в ион.

При избытке электронов ион является отрицательно заряженным, а при недостатке электронов -положительно заряженным,

Металлы состоят из положительно заряженных ионов и свободных, т. е. оторвавшихся от ядер, электронов, которые переходят от одних ионов к другим и вращаются вокруг ядра то одного иона, то другого. То или иное расположение атомов, из которых состоят металлы, называется их внутренним строением или структурой.

Отличительной особенностью кристаллических тел является то, что составляющие их атомы расположены в строго определенном порядке и образуют так называемую пространственную кристаллическую решетку.

Тела, в которых атомы расположены хаотически, т. е. в беспорядке, называются аморфными. К ним относятся: клей, пластмассы, стекло и др. От расположения атомов в кристаллической решетке зависят свойства металла.

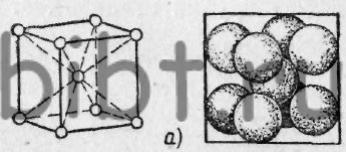

Кристаллические решетки в металлах могут быть разных типов. Примеры таких кристаллических решеток изображены на рис. 2.

а - объемноцентрированный куб - атомы (ионы) металла расположены в вершинах куба, а один атом (ион) - в центре его, б - гранецентрированный куб - атомы (ионы) металла расположены в вершинах куба и в центре каждой из его граней, в - гексагональная решетка - 12 атомов расположены в вершинах шестигранной призмы, 2 -в центре оснований и 3 -в среднем сечении

Каждому из металлов свойственно то или другое кристаллическое строение. Например, железо в холодном состоянии состоит из ячеек 1-го типа, медь -из ячеек 2-го типа, цинк - из ячеек 3-го типа и т. п.

1.2 Полиморфные превращения металлов.

Некоторые металлы (железо, титан, кобальт, цирконий и др.) при разных температурах имеют различные кристаллические решетки. Такое явление называется полиморфизмом или аллотропией. Процесс перехода из одного кристаллического строения в другое называется полиморфным (аллотропическим) превращением.

Строение, получающееся в результате полиморфного превращения, называется аллотропической формой. Аллотропическая форма, устойчивая при более низкой температуре, обозначается индексом a, при более высокой – b, g и так далее.

Температура, при которой происходит переход решетки из одного вида в другой, называется температурой полиморфного превращения или температурой перекристаллизации. При этом изменяются свойства металла (плотность, теплопроводность, теплоемкость и др.).

Аллотропические превращения при нагревании происходят с поглощением тепла, а при охлаждении с его выделением. Как при нагревании, так и при охлаждении аллотропические превращения происходят с некоторым запаздыванием. Так, превращение a – модификации в b – модификацию, происходящее при нагревании, будет всегда выше температуры превращения b в a, происходящее при охлаждении. Такое явление называется гистерезисом.

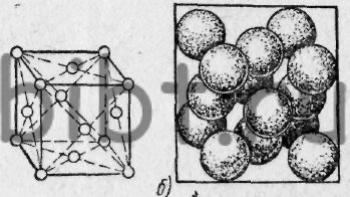

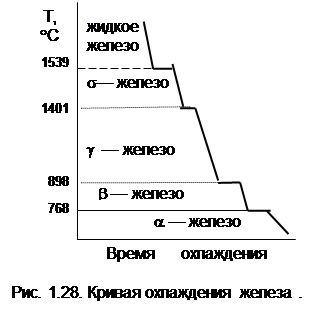

На рис. 3 приведена кривая охлаждения железа, имеющего аллотропические превращения.

До температуры 1539 °С происходит охлаждение жидкого железа. При 1539 °С на кривой охлаждения появляется площадка. При этой температуре железо затвердевает и выделяется скрытая теплота кристаллизации. По окончании кристаллизации и до температуры 1392 °С железо имеет объемно-центрированную кубическую решетку (Fea).

При 1392 °С на кривой появляется вторая площадка, связанная с аллотропическим превращением a-железа (Fea) в g-железо (Feg), имеющее гранецентрированную кубическую решетку.

При аллотропическом превращении исчезают старые зерна и появляются новые. Такое превращение аналогично процессу кристаллизации: вначале образуются зародыши, а затем идет рост зерен новой модификации. Такое превращение является перекристаллизацией.

Следующая площадка наблюдается на кривой охлаждения при температуре 911 °С по причине превращения Feg в Fea. Кристаллическая решетка превращается из гранецентрированной опять в объемно-центрированную кубическую, которая сохраняется до самых низких температур.

Площадка на кривой охлаждения, соответствующая температуре 768 °С, связана не с перестройкой кристаллической решетки, а с перестройкой электронных оболочек атомов и изменением магнитных свойств. Ниже

768 °С железо магнитно, а выше – немагнитно.

Иногда немагнитное железо Fea называют Feβ, а высокотемпературную модификацию Fea (в интервале 1392…1539 °С) – Fed.

Рис. 3. Кривая охлаждения чистого железа

Полиморфные превращения протекают как в чистых металлах, так и в сплавах.

Металлы, имеющие только один тип кристаллической решетки, называются изоморфными (никель, медь, хром, вольфрам и другие).

1.3 Кристаллизация металлов. Влияние кристаллизации на структуру и свойства металлов.

В кристаллах металла ионы располагаются правильными рядами и имеют определенную амплитуду колебаний. При повышении температуры амплитуда увеличивается настолько, что правильность рядов нарушается и в жидком металле сохраняется только у ближайших соседей на протяжении нескольких параметров решетки.

При охлаждении жидкого металла наблюдается обратная картина. С понижением температуры подвижность ионов падает и вблизи температуры плавления образуются скопления атомов, в которых они расположены, как в кристаллах, правильными рядами. Такие скопления являются центрами кристаллизации (зародышами). По достижению температуры затвердевания, вновь образуется кристаллическая решетка и металл переходит в твердое состояние.

Переход металла при определенной температуре из жидкого состояния в твердое называется кристаллизацией. Рассмотрим энергетические условия этого процесса.

Энергетическое состояние любой системы характеризуется определенным запасом внутренней энергии, которая складывается из энергии движения молекул, атомов, электронов, энергии упругих искажений кристаллической решетки и др. Та часть энергии, которая в изотермических условиях может быть превращена в работу называется свободной: E = U – TS, где Е – свободная энергия, U – полная внутренняя энергия системы, T – температура, S – энтропия. Чем больше свободная энергия системы, тем система менее устойчива.

Согласно второму закону термодинамики всякая система стремится к более устойчивому состоянию, т. е. к минимальному значению свободной энергии. Любой самопроизвольно текущий процесс идет только в том случае, если новое состояние более устойчиво. Например, шарик, поднятый на высоту Н, стремиться скатиться вниз по наклонной плоскости, уменьшив при этом свою свободную энергию (рис. 5).

Кристаллизация металлов также подчиняется этому закону: если меньшей свободной энергией обладает твердое тело, то идет процесс кристаллизации и наоборот, при меньшей свободной энергии жидкого состояния – плавление.

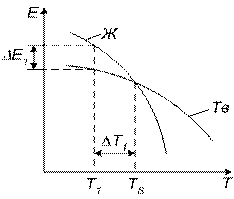

Зависимость изменения свободной энергии металла в жидком и твердом состояниях от температуры приведена на рис. 6. С увеличением температуры величина свободной энергии как жидкой, так и твердой фаз уменьшаются, но закон изменения различный.

| Рис. 5. Изменение свободной энергии | Рис. 6. Изменение свободной энергии (Е) жидкого (Ж) и твердого (Тв) металла в зависимости от температуры (Т °С) |

При температуре Ts свободные энергии твердой и жидкой фаз равны, что дает возможность их одновременного существования. Такая температура называется равновесной. Чтобы начался процесс кристаллизации необходима разность свободных энергий (∆Е1) фаз. В соответствии с этим температура Т1, соответствует температуре кристаллизации.

Разность по абсолютной величине между равновесной и температурой кристаллизации называется степенью переохлаждения: ∆Т = |Тs –Т1|. Чем больше степень переохлаждения ΔТ, тем больше разность свободных энергий ΔЕ, тем интенсивнее будет идти процесс кристаллизации.

Для исследования процесса кристаллизации пользуются кривыми охлаждения. Металл помещается в тигель из огнеупорного материала и нагревается до жидкого состояния. Потом печь выключается, металл помещается в необходимую охлаждающую среду и записываются кривые охлаждения. В качестве датчика температуры используются термопары.

Сначала происходит охлаждение жидкого металла. Затем в нем появляются первые кристаллы, после чего снижение температуры на некоторое время приостанавливается, несмотря на то, что тигель продолжает терять тепло в окружающую среду. Это тепло компенсируется скрытой теплотой кристаллизации. На кривой охлаждения это соответствует горизонтальной площадке.

Когда кристаллизация заканчивается, температура опять начинает снижаться, твердый металл остывает.

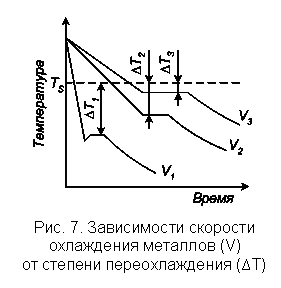

На рис. 7 приведены кривые охлаждения металла при различных степенях переохлаждения. При незначительной степени переохлаждения (ΔТ3) скорость охлаждения (V3) сравнительно мала и кристаллизация протекает при температуре, близкой к равновесной.

При увеличении степени переохлаждения (кривые V2 и V1) скорости охлаждения увеличиваются. Кристаллизация происходит при более низкой температуре и в течение более короткого времени. Следует отметить, что чем чище металл, тем степень переохлаждения выше.

Впервые глубокие исследования процесса кристаллизации были проведены русским инженером – металлургом Д.К. Черновым в 1878 г. Он показал, что процесс кристаллизации складывается из двух этапов: образования центров и роста кристаллов из этих центров.

При снижении температуры жидкого металла до температуры кристаллизации группы атомов с упорядоченным расположением становятся устойчивыми и начинают обрастать новыми слоями, т. е. они становятся центрами кристаллизации. Кристаллы свободно растут до тех пор, пока со всех сторон их окружает жидкий металл. Когда кристаллов становится много, они мешают взаимному росту. Поэтому кристаллы в металле имеют неправильную форму.

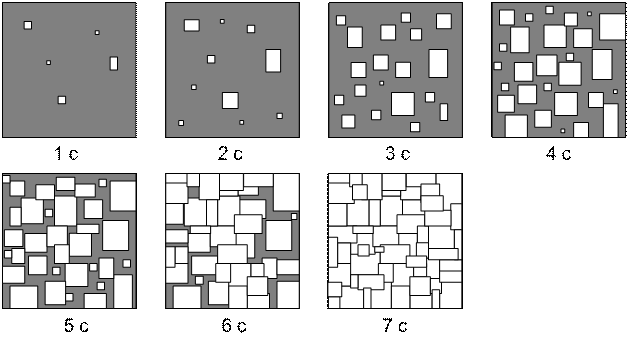

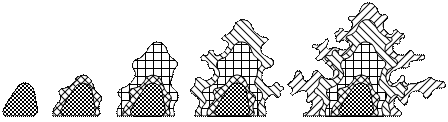

На рис. 8 показана схема роста зерен при кристаллизации.

Рис. 8. Схема процесса кристаллизации (И.А. Миркин)

Предположим, что за первую секунду на площади квадрата возникли пять зародышей. К концу второй секунды эти зародыши выросли и одновременно возникли еще пять, уже на четвертой секунде кристаллы начинают мешать взаимному росту. На седьмой секунде процесс кристаллизации заканчивается. Как видно из схемы, по мере развития процесса в нем участвует все большее число кристаллов. Поэтому в начальный момент кристаллизация идет более интенсивно. После того, как половина жидкой фазы перейдет в твердую взаимное препятствие росту кристаллов замедляет процесс кристаллизации. Этому же способствует и небольшое количество оставшегося жидкого металла.

Скорость процесса кристаллизации количественно характеризуется скоростью зарождения центров и скоростью роста кристаллов. Число зарождающихся в единицу времени центров кристаллизации (Ч.Ц.) имеет размерность 1/мм3с (число центров, возникающих в 1 мм3 за секунду). Скорость роста кристаллов (С.Р.) – это увеличение линейных размеров кристалла в единицу времени (м/ч).

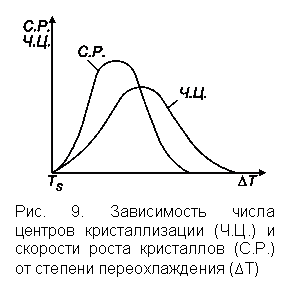

Число центров кристаллизации и скорость роста кристаллов зависят от степени переохлаждения (рис. 9).

При равновесной температуре (ΔТ = 0) значения С.Р. и Ч.Ц. равны нулю. Поэтому процесс кристаллизации идти не может. При увеличении степени переохлаждения увеличивается разность свободных энергий твердой и жидкой фаз (рис. 6), что ведет к увеличению Ч.Ц. и С.Р.

Когда степень переохлаждения достигает больших значений (при низких температурах) подвижность атомов уменьшается, а это снижает Ч.Ц. и С.Р., т.е. способность системы к превращению уменьшается. От соотношения величин С.Р. и Ч.Ц. при определенной степени переохлаждения зависят размеры кристаллов. При большом значении С.Р. и малом Ч.Ц. (малая степень переохлаждения) образуются немногочисленные крупные кристаллы. И, наоборот, при больших величинах ΔТ число центров велико, а скорость роста мала. Поэтому образуется большое число мелких кристаллов. При очень большой степени переохлаждения (при Ч.Ц. и С.Р. равным нулю) образуется аморфный металл. Диаметр зерна (d3) можно определить из следующей зависимости d3 = 1,1 (СР/ЧЦ)3/4.

Большую роль в количестве центров кристаллизации технических металлов и сплавов играют различные включения, попадающие при плавке или вводимые специально. Такой метод является наиболее рациональным для регулирования размеров зерен, их формы, а, следовательно, и свойств. Процесс искусственного регулирования размеров и форм зерен за счет введения дополнительных элементов называется модифицированием, а вводимые компоненты – модификаторами. Наиболее часто в качестве модификаторов для стали используются алюминий, титан, ванадий; для чугунов – магний, церий.

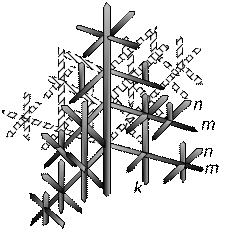

Кристаллизация в формах и отливках идет в стороны противоположные отводу тепла, т. е. перпендикулярно стенкам и дну. Вначале в этих направлениях образуется как бы ствол будущего кристалла, называемый осью первого порядка. Одновременно на их ребрах происходит рост осей второго порядка, перпендикулярных первым. Затем зарождаются и развиваются оси третьего порядка и т. д. В итоге образуется древовидный кристалл, называемый дендритом (рис. 10).

Рассмотрим процесс кристаллизации жидкой стали при разливке ее в формы, называемые изложницами.

К концу процесса производства стали из нее обязательно удаляется кислород, который находится в виде закиси железа FeO, т. е. сталь раскисляется. Иначе сплав будет иметь низкие механические и эксплуатационные свойства. Высокий конечный результат достигается тогда, когда сталь вначале раскисляется ферромарганцем, затем ферросилицием и заканчивается алюминием. В этом случае при кристаллизации слитка бурного выделения газов не происходит, сталь получается плотной, высокого качества и называется спокойной (СП).

Рис. 10. Схемы образования дендрита:

а – по А.А. Бочвару; б – по Д.К. Чернову

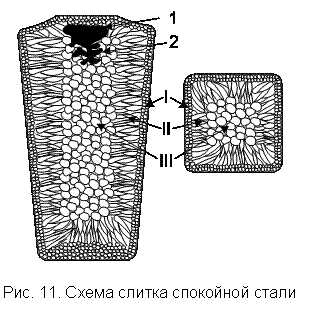

Кристаллизация начинается при значительной степени переохлаждения, особенно у наружных стенок и дна. В этой зоне образуется большое число центров кристаллизации и сплав приобретает большое количество мелких произвольно ориентированных кристаллов (рис. 11, зона I).

На слое из мелких кристаллов растет второй слой (зона II), имеющий древовидную форму и направление перпендикулярное стенкам изложницы. Это оси первого порядка. На них под определенными углами разрабатываются поперечные оси второго порядка. На них, в свою очередь оси третьего порядка и т. д. В итоге в закристаллизовавшимся слитке дендриты превращаются в столбчатые кристаллы. Средняя часть дендрита, которая образуется из жидкого металла раньше его периферийных областей, содержит меньше примесей. В оси первого порядка при кристаллизации переходят, прежде всего, тугоплавкие компоненты, а жидкая часть обогащается легкоплавкими. Поэтому внешние области дендрита содержат подобные компоненты в большом количестве. Вследствие такой неравномерной кристаллизации дендритов химический состав в разных местах одного и того же кристалла получается неоднородным. Такая неоднородность называется внутрикристаллической или дендритной ликвацией, а неоднородность, вызываемая кристаллизацией сплава по зонам, называется зональной или макроскопической. В средней части слитка (зона III) отвод тепла происходит сравнительно равномерно во все стороны с небольшими степенями переохлаждения. Поэтому образуются крупные кристаллы с произвольной ориентацией.

В начале кристаллизации на поверхности жидкого металла образуется тонкая корочка. При переходе из жидкого состояния в твердое сплав уменьшается в объеме, корочка на поверхности прогибается и под ней образуется усадочная раковина 1, заполненная газами. Под усадочной раковиной переплетение кристаллов образует усадочную рыхлоту 2 в связи с тем, что последние порции жидкой фазы прошли вниз для заполнения промежутков между кристаллами.

После кристаллизации верхняя часть слитка спокойной стали отрезается и отправляется в переплав. В зависимости от состава стали и формы слитка отходы составляют до 25 %, что делает ее существенно дороже.

Для уменьшения отходов производится кипящая сталь (КП). Такая сталь до разливки раскисляется только ферромарганцем и по химическому составу отличается от спокойной: она практически не содержит кремния (менее 0,05 %). В то время как спокойная сталь содержит кремния нормальное количество (0,12…0,30 %).

После разливки кипящей стали в изложницы, еще в жидком состоянии протекает реакция самораскисления: FeO+C=Fe+CO. Выделяющаяся окись углерода перемешивает жидкий металл, он бурлит, в процессе кристаллизации, чем создается впечатление его кипения. В результате в слитке усадочная раковина отсутствует и резко возрастает выход годного (практически до 100 %). Однако, после кристаллизации в металле имеются многочисленные газовые пузыри. В процессе дальнейшей обработки слитка давлением (прокатка, ковка, штамповка и др.) газовые пузыри завариваются, но места сварки краев пузырей уступают по прочности целому металлу. Поэтому кипящая сталь, как правило, используется для массовых неответственных изделий (проволока, метизы, листы общего назначения). Применение такой стали для ответственных деталей и конструкций не допускается.

Промежуточное положение по качеству занимают полуспокойные стали (ПС), которые раскисляются марганцем и алюминием.

1.4 Основы теории сплавов:

- сплав, компоненты, фазы, структура

- виды твердых растворов

- диаграммы состояния сплавов и порядок их построения

- диаграммы 1,2,3,4 типов

- правило отрезков.

1.5 Диаграмма Fe-Fe C

Металлические сплавы — это сложные по составу вещества на основе металлов, сохраняющие их основные свойства: высокую электро - и теплопроводность, литейные свойства, ковкость и др. Сплав может быть в жидком и твердом состоянии. В жидком состоянии существует только одна жидкая фаза, а в твердом у сплавов может быть несколько фаз в виде твердых растворов, химических соединений и механических смесей.

Твердые растворы состоят из двух и более компонентов, в которых атомы растворимого компонента располагаются в кристаллической решетке основного компонента, замещая его атомы, либо внедрясь в кристаллическую решетку.

Химические соединения могут быть в виде металлов с неметаллами (Fe3C) или металлов с металлами (CuAl2, CuNi). Они обладают конкретными физико - механическими свойствами. Например, цементит (Fe3C) имеет высокую твердость, повышенную хрупкость и низкую электропроводность.

|

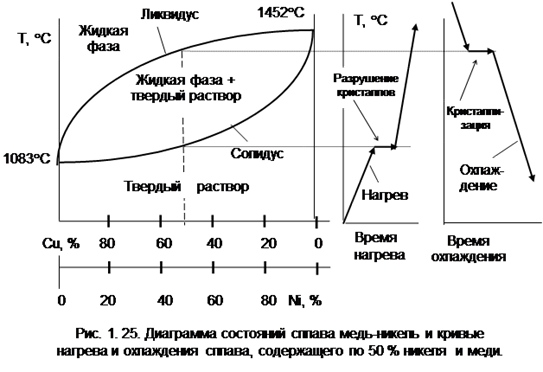

Механические смеси состоят из нескольких компонентов, которые при затвердевании (кристаллизации) не взаимодействуют друг с другом. Каждая из фаз сохраняет свою кристаллическую решетку. Например, у сталей могут одновременно быть смеси феррита и аустенита, или перлита и цементита. Диаграммы состояния строятся на основе кривых нагрева и охлаждения. Рассмотрим сплав (рис. 1.25) медь- никель (Cu — Ni). Атомы Cu и Ni могут соединяться в любых пропорциях (0…100%), образуя твердый раствор, при этом атомы Ni могут замещать в кристаллической решетке Cu все атомы. По горизонтальной оси откладывается содержание компонентов в твердом растворе, а по вертикальной- температура. Точка 1083 °C показывает температуру плавления меди, а точка 1452 °C –никеля. Нижняя линия (солидус) –это граница твердого раствора. Ниже ее оба металла и смесь находятся в твердом состоянии (в кристаллическом виде). Выше верхней линии (ликвидуса) располагается область жидкого раствора обоих этих металлов и сплавов. В «чечевице», очерченной нижней и верхней линиями, лежит область смеси кристаллов и более тугоплавкового металла с капельками более легкоплавкого.

|

В правой части рисунка 1.25 находятся кривые нагрева и охлаждения смеси (в данном случае представлена 50 % смесь) этих металлов. На основании таких кривых, полученных для различных смесей в интервале 0…100% и построена диаграмма состояний. На кривых нагрева и охлаждения видны горизонтальные линии: при разрушении кристаллов тепло подводится, но повышения температуры нет, т.к. это тепло расходуется на разрушение кристаллов; при кристаллизации, наоборот, выделяется тепло, поэтому температура сплава по времени не снижается.

|

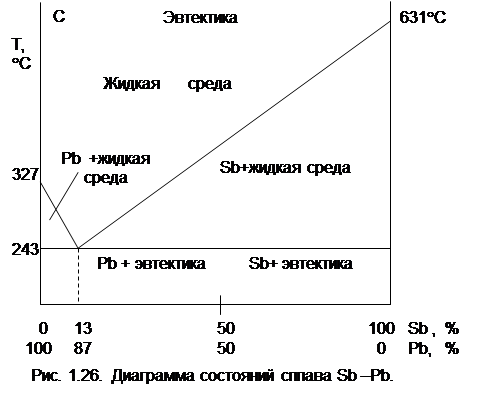

Для компонентов (пример для смеси свинец –сурьма), неограниченно растворимых в жидком состоянии и совершенно нерастворимых в твердом состоянии, с образованием механической смеси (эвтектики), диаграмма представлена на рис. 1.26.

На первом участке диаграммы ниже линии температур 327…243 °C кристаллизуется свинец, а далее на участке температур 243…631 °C — сурьма. В точке С кристаллизуется свинец и сурьма, и жидкость без промежуточных фаз переходит в твердое состояние. Эта смесь называется эвтектико й. До нее будет доэвтектический сплав (Рb + Э), а после заэвтектический сплав (Sb + Э). В точке С самая низкая температура плавления (243 °C) сплава.

Имеется связь характера диаграмм состояний со свойствами (электропроводность, твердость, прочность и т. д.). Так для первой группы сплавов –твердых растворов, с ростом концентрации компонента (например, Ni на рис. 1.25) механические свойства (твердость., прочность) увеличиваются, а для второй группы (рис. 1.26) имеется точка экстремума, т. е. сначала механические характеристики повышаются, а далее снижаются.

|

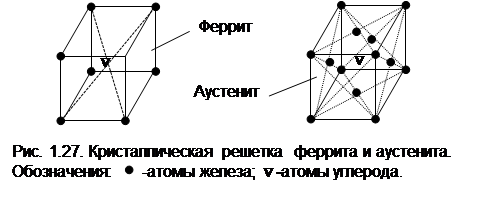

Структурные составляющие железо - углеродистых сплавов представлены в виде твердых растворов (рис. 1. 27) (феррит и аустенит), химического соединения (цементит) и механических смесей (перлит, ледобурит.,…).

Феррит это твердый раствор внедрение углерода в a—железо. Он очень мягкий и пластичный, хорошо проводит тепло и электричество, сильно магнитен. Углерода в нем очень мало (около 0,002 %). В микроструктурах металла цементит имеет белый цвет. Углерод замещает центральный атом объемно - центрированной кубической решетки (a — железо) или вакансии кристаллической решетки.

Фазовые превращения (рис. 1.28) происходят по мере изменения температуры. При нагреве до 768 °С a — железо теряет свои магнитные свойства, но кристаллическая решетка не меняется.

Фазовые превращения (рис. 1.28) происходят по мере изменения температуры. При нагреве до 768 °С a — железо теряет свои магнитные свойства, но кристаллическая решетка не меняется.

При 898 °С – эта решетка превращается в гранецентрированную кубическую решетку, называемую g — железом. Аустенит это твердый раствор внедрения углерода в y –железо. Он не магнитен, сравнительно мягкий, углерода содержится в нем максимально до 2 %.

При 1401 °С g — железо превращается в s — железо с объемно — центрированной решеткой, существующей до температуры плавления железа (1539 °С).

Цементит — это химическое соединение (карбид железа Fe3C), содержащее 6,67 % углерода и имеющее высокую твердость и хрупкость, плохо проводящее электрический ток и тепло. Цементная сетка является светлой на микроструктурах сплава. Цементит является неустойчивым химическим соединением и при высоких температурах происходит его распад на железо и углерод:

Fe3 C ® Fe + C.

Ледебурит —это механическая смесь (эвтектика), состоящая из аустенита и цементита и содержащая 4,3 % углерода, образуется при температурах ниже 1147 °С, имеет высокую твердость и хрупкость.

Перлит – механическая смесь (эвтектоид), состоящая из тонких пластинок или зерен цементита и феррита, образуется в результате распада аустенита при температурах ниже 727 °С. Углерода в перлите 0,8 %.

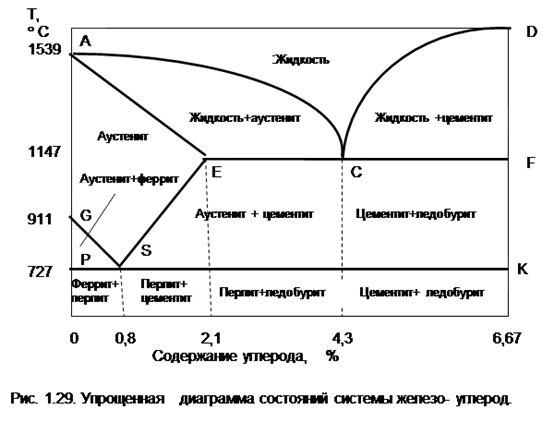

На основе кривых (рис. 1.28) охлаждения и нагрева сплавов Fe-C строится диаграмма состояний (рис.1.29) системы железо-углерод. На ней имеются линии: ликвидуса –АСД; солидуса - AECF. Выше линии ликвидуса металл находится в жидком состоянии, а ниже линии солидуса- в твердом (кристаллическом) состоянии. Остальные линии отражают превращения в сплавах, происходящие после затвердевания. Ниже линии солидуса, при дальнейшем снижении температуры происходят структурные изменения, т.е. перекристаллизация уже в твердом состоянии (вторичная кристаллизация).

|

В точке S аустенит распадается на твердую однородную смесь кристаллов феррита и цемента — перлит. Сплав в точке S — эвтектоидный, при содержании углерода меньше 0,8% доэвтектоидный, а более 0,8% — заэвтектоидный. После 0,8% происходит распад аустенита с выпаданием из него вторичного цементита.

Точка А –это температура плавления чистого железа Fe, а точка Д — температура плавления цементита Fe3C. Точка Е (2,14 % С) делит сплав на две группы: стали и чугуны. Левее точки Е будут стали, а правее- чугуны.

Температура плавления стали с увеличением количества углерода С в ней снижается, а чугунов после 4,3 % — увеличивается.

Сразу после затвердевания структура сталей состоит из аустенита, а чугунов из смесей: аустенит + ледебурит; цементит + ледебурит.

При охлаждении доэвтектоидных сталей (С < 0,8%, т.е. левее точки S) аустенит распадается, из него выделяется феррит.

В эвтектоидной точке С будет механическая смесь кристаллов аустенита и цементита — ледебурит. Правее точки С выделяется цементит. Сплавы чугунов левее точки С — доэвтектоидные, правее — заэвтектоидные.

Белые чугуны (белый оттенок на изломе). состоят из ледебурита и цементита Они твердые, хрупкие, трудно механически обрабатываются. Используются для передела в сталь.

Если углерод в сплаве находится в свободном состоянии, т.е. в виде графита, то это серые чугуны.

Диаграмма железо — углерод имеет большое практическое значение для инженеров. По ней можно определить температуру плавления и затвердевания сталей и чугунов, интервалы температур при обработке сталей давлением (ковка, штамповка,…) и термической обработке (закалка, отпуск,…), т.е..она нужна металлургу, кузнецу и термисту.

1.6 Структуры, свойства, классификация и обозначения углеродистых сталей.

Классификация углеродистых сталей

Углеродистые стали классифицируют:

- по структуре

- по способу получения

- по степени раскисления

- по качеству

- по назначению

По структуре углеродистые стали подразделяют на:

- доэвтектоидные (содержат менее 0,8% С)

- эвтектоидные (0,8% С)

- заэвтектоидные (С более 0,8%)

По способу получения углеродистые стали разделяют на:

- кислородно-конвертерные

- мартеновские

- электростали

По степени раскисления углеродистые стали бывают:

- спокойные

- полуспокойные

- кипящие

По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на:

- стали обыкновенного качества

- качественные стали

По назначению углеродистые стали разделяют на:

- конструкционные

- инструментальные

Маркировка углеродистых сталей

Маркировка углеродистых сталей зависит от их качества и назначения.

Стали обыкновенного качества имеют 3 группы поставки: А, Б, В.

Стали группы А поставляются с гарантированными механическими свойствами, химический состав не регламентируют.

Стали группы Б поставляются с гарантированным механическим составом, механические свойства не гарантируются.

Стали группы В поставляются с гарантированными химическим составом и механическими свойствами.

Все эти стали обыкновенного качества (ГОСТ 380-71) маркируются буквами Ст, после которых ставится цифра от 0 до 6.

Впереди марки – буква, указывающая группу поставки (для стали группы А – не ставится). В конце марки указывается степень раскисления: пс, кп (для спокойных – не указывают).

Ст3кп – углеродистая сталь обыкновенного качества, группы поставки А, с номером 3, кипящая.

ВСт4пс – углеродистая сталь обыкновенного качества, группы поставки В, с номером 4, полуспокойная.

Для сталей группы поставки А номер характеризует механические свойства (выше номер – выше прочность). У сталей группы Б с возрастанием номера возрастает содержание углерода. У сталей группы В механические свойства такие же как у стали группы А, а химический состав как у стали группы Б аналогичного номера.

О механических свойствах и химическом составе информацию получают в сопроводительных документах.

Качественные конструкционные углеродистые стали (ГОСТ 1050-74) маркируют цифрами 08, 10, 15, 20, 25… до 85. Цифры означают среднее содержание углерода в сотых долях процента.

Если сталь содержит повышенное количество марганца (0,8-1,2%), то после цифр ставится буква Г. В конце марки указывают степень раскисления (кп или пс).

Сталь 40 – качественная конструкционная углеродистая сталь с содержанием углерода 0,4 %, спокойная.

Сталь 65Гпс – качественная конструкционная углеродистая сталь с содержанием углерода 0,65%, более 0,8% марганца, полуспокойная.

Инструментальные углеродистые стали (гост 1435-74) тоже качественные. Они маркируются большой буквой У и цифрами, которые означают содержание углерода в десятых долях процента. Эти стали всегда качественные. Однако, если сталь имеет повышенное качество, то в конце марки ставится буква А.

Обычно в качестве инструментальной стали используют стали с повышенным содержанием углерода (0,75-1,3%). Они отличаются высокой твердостью и прочностью. Из них изготавливают сверла, метчики, развертки, а также пуансоны и матрицы штампов для холодной штамповки. Недостатком углеродистых инструментальных сталей является их низкая теплостойкость – при нагреве выше 200?С их твердость снижается, поэтому в этих случаях целесообразно применять легированные инструментальные стали.

У8 – инструментальная углеродистая со средним содержанием углерода 0,8% (имеет точно такой же химический состав, что и Сталь 80, но отличается структурой и свойствами).

У12А – углеродистая инструментальная сталь, 1,2% углерода, повышенного качества.

1.7 Структуры, свойства, классификация и обозначение чугунов.

2. ЧУГУНЫ

Железоуглеродистые сплавы, содержащие углерода более 2,14%, - это

чугуны. Они в качестве структурной основы имеют эвтектику, поэтому об-

ладают хорошими литейными свойствами и широко применяются для изго-

товления литых изделий. Свойства чугуна определяются концентрацией и

структурным состоянием графита, которые зависят от содержания в чугуне

кремния и от скорости охлаждения металла в литейной форме. Увеличение

концентрации углерода и кремния, а также замедление охлаждения повы-

шают степень графитизации чугуна – кристаллизацию свободного графита

из жидкого сплава.

Чугуны имеют низкую пластичность, обладают пониженной темпера-

турой плавления и хорошими литейными свойствами. Отливки из чугуна

выполняются более сложной формы, чем из стали.

Благодаря сочетанию высоких литейных свойств, достаточной прочно-

сти, износостойкости, а также относительной дешевизне, чугуны широко

применяются в машиностроении. Детали машин, полученные из чугунных

отливок, дешевле, изготовленных обработкой резаньем из горячекатаных

стальных профилей, поковок, штамповок. Хорошая жидкотекучесть и малая

усадка позволяют получать качественные отливки сложной формы при ма-

лой толщине стенок.

Выплавляют чугуны в доменных печах, в которых получают передель-

ные (белые), специальные (ферросплавы) и литейные (серые) чугуны. Ли-

тейные переплавляют в вагранках или электропечах. В процессе переплавки

из чугуна путем окисления удаляется некоторое количество серы и фосфора.

В химический состав чугуна кроме железа и углерода входят марганец,

кремний, сера и фосфор.

Классификация чугунов в зависимости от химического состава, коли-

чества цементита, структуры свободного графита и уровня механических

свойств:

1. Белые чугуны – весь углерод в связанном состоянии в виде цементи-

та, имеющий в изломе белый блестящий цвет.

2. Серые чугуны, в которых весть углерод или большая его часть находится в

виде графита пластинчатой формы, придающий излому серый цвет.

3. Высокопрочные чугуны, имеющие частицы графита шаровидной формы.

4. Ковкие чугуны с хлопьевидными частицами графита.

5. Специальные чугуны с легирующими добавками и особыми свойствами.

2.1. Белый чугун

Такое название он получил по виду излома, который имеет матово-белый

цвет. Белые чугуны образуют структуру при ускоренной кристаллизации соглас-

но диаграмме Fe – Fe3C. Весь углерод находится в связанном состоянии, в ос-

новном в виде цементита. Белые чугуны в зависимости от содержания углерода

могут быть доэвтектические (перлит + ледебурит + цементит вторичный), эвтек-

тическими (ледебурит) и заэвтектическими (цементит первичный + ледебурит).

Эти чугуны имеют высокую твердость (НВ 450-550) из-за большого количества

цементита, вследствие этого они хрупкие и для изготовления деталей машин не

используются.

Белый чугун служит для получения ковкого чугуна с помощью графи-

тизирующего отжига.

Ограниченное применение находят чугунные отливки с отбеленной по-

верхностью. Высокая поверхностная твердость дает высокую износостой-

кость. Их применяют для изготовления валков прокатных станов, шаров

мельниц для размола породы, тормозных колодок.

2.2. Серый чугун

Он имеет в металлической основе включения пластинчатого графита,

образовавшегося в процессе графитизации. Излом от наличия графита имеет

серый цвет. При определенном содержании углерода и кремния графитиза-

ция протекает тем полнее, чем медленнее идут кристаллизация и охлажде-

ние в литейной форме, что определяется и толщиной стенок отливки.

Поскольку структура чугуна состоит из металлической основы и гра-

фита, то и свойства зависят от них.

Графит по сравнению с матрицей (основой) обладает низкими механи-

ческими свойствами и, в известной степени, можно считать его как пустоты

и трещины. Количественное соотношение основы и пустот влияет на меха-

нические свойства чугуна, с увеличением последних свойства ухудшаются.

При действии растягивающих напряжений образуются центры разру-

шения на краях графитных включений. Значительно лучше ведет себя чугун

при напряжениях сжатия и изгиба. Серые чугуны содержат железо, углерод,

кремний, марганец и вредные примеси – серу и фосфор. Фосфор частично

растворяется в феррите (0,3%) и, кроме того, входит в тройную эвтектику

(Fe-C-P) с температурой плавления 950 С. Это улучшает литейные свойства

чугуна. Эвтектика тверда и хрупка, что увеличивает износостойкость, а хо-

рошие литейные свойства позволяют получать отливки сложной формы.

Сера снижает механические и литейные свойства чугунов и повышает

склонность к образованию трещин.

Кремний входит в состав серых чугунов (1 - 3,0%) и обладает сильным

графитизирующим действием.

Марганец (0,2 - 1,1%) положительно влияет на механические свойства чу-

гуна, затрудняет графитизацию и способствует отбеливанию чугуна.

Устанавливая содержание углерода (2,2 - 3,7%) и кремния (1 - 3,0%) в

чугуне, задавая скорость охлаждения металла в форме, можно изменять сте-

пень графитизации и получать структуру отливки с определенными свойст-

вами.

В небольшом количестве в серые чугуны могут попасть из руды хром,

никель, медь, которые также влияют на условия графитизации. Количество

графитных включений и структура матрицы отвечают за свойства серого

чугуна.

По структуре металлической основы серые чугуны разделяют на три вида:

- серый перлитный со структурой перлит + графит. Количество связан-

ного углерода составляет 0,8%;

- серый ферритно-перлитный со структурой феррит + перлит + графит.

Количество связанного углерода <0,8%;

- серый ферритный со структурой феррит + графит. Весь углерод при-

сутствует в виде графита.

Механические свойства серого чугуна зависят от свойств металлической ос-

новы и ее количества, формы и размера графитных включений (пустот).

В соответствии с ГОСТ 1412-95 серый чугун маркируют буквами СЧ и

цифрой, обозначающей временное сопротивление при испытаниях на рас-

тяжение в МПа, уменьшенное в 10 раз.

Пример маркировки:

СЧ10 – чугун серый, временное сопротивление при испытании на рас-

тяжение (предел прочности) В = 100 МПа.

Серый чугун характеризуется низкими механическими свойствами при

растяжении, хорошей жидкотекучестью, легко обрабатывается резаньем,

обладает хорошими антифрикционными свойствами, гасит вибрации и резо-

нансные колебания, обладает плохой свариваемостью.

Графит способствует измельчению стружки при обработке резаньем и ока-

зывает смазывающее действие, что повышает износостойкость чугуна.

Ферритные серые чугуны марок СЧ10, СЧ15 используются для слабо- и

средненагруженных деталей: крышки, фланцы, маховики, суппорты, тор-

мозные барабаны, диски сцепления и т.д.

Ферритно-перлитные серые чугуны марок СЧ20, СЧ25 применяются

для деталей, работающих при повышенных статических и динамических

нагрузках: картеры двигателей, поршни цилиндров, тормозные барабаны,

станины станков.

Перлитный чугун применяют для отливки станин прессов, станов, мо-

лотов. Используют перлитные серые модифицированные чугуны. Их полу-

чают при добавлении в жидкий чугун перед разливкой специальных добавок

– ферросилиция (0,3 - 0,6%) или силикокальция (0,3 - 0,5% от массы шах-

ты).

Это СЧ40 и СЧ45, обладающие более высокими механическими свой-

ствами благодаря измельченным графитным включениям. Изготавливают

корпусы насосов, компрессоров и гидроприводов.

Для деталей, работающих при повышенных температурах, применяют

легированные серые чугуны, содержащие хром, никель, молибден и алюми-

ний.

2.3. Высокопрочный чугун

Высокопрочный чугун имеет графит шаровидной (глобулярной) фор-

мы. Его получают модифицированием серого чугуна магнием. Магний уве-

личивает поверхностное натяжение графита с образованием пузырьков пара,

в которые диффундирует углерод. После затвердевания графит приобретает

округлую форму. Этот процесс сопровождается возгоранием, поэтому чис-

тый магний заменяют лигатурами (сплав магния и никеля).

После модифицирования чугун имеет химический состав: 3,0 - 3,6% С;

1,8 - 2,9% Si; 0,4 - 0,7% Mn; 0,02 - 0,08%Mg; <0,15% P; <0,03%S. По струк-

туре металлической основы высокопрочный чугун может быть ферритным,

ферритно-перлитным или перлитным. Ферритный чугун состоит из феррита

и шаровидного графита и около 20% перлита. Перлитный чугун состоит из

сорбитообразного или пластинчатого перлита, шаровидного графита и около

20% феррита.

Шаровидный графит меньше концентрирует напряжение, чем пластин-

чатый, и, следовательно, менее активно влияет на механические свойства

металлической основы. Чугуны с шаровидным графитом имеют более высо-

кую прочность и несколько пластичны.

В соответствии с ГОСТ 7293-95 высокопрочный чугун маркируют бук-

вами ВЧ и цифрой, обозначающей временное сопротивление при испытани-

ях на растяжение (МПа), уменьшенное в 10 раз.

Пример маркировки:

ВЧ45 – чугун высокопрочный, временное сопротивление при испыта-

ниях на растяжение (предел прочности) В = 450 МПа.

Высокопрочный чугун имеет высокую коррозионную стойкость и жа-

ростойкость, хорошие антифрикционные и литейные свойства, достаточную

износостойкость, легко обрабатывается резаньем.

Из высокопрочных чугунов изготавливают ответственные детали, ра-

ботающие в условиях знакопеременных нагрузок: зубчатые колеса, колен-

чатые валы, кронштейны, ступицы, суппорты тормозных систем, шестерни

главной передачи, шатуны, тормозные барабаны, детали картеров, поршне-

вые кольца, подвески рессор, блоки цилиндров и т.д. В тяжелом машино-

строении из чугуна производят: шаботы молотов, детали турбин, прокатные

валки; в металлургии – изложницы; в транспортном и сельскохозяйственном

машиностроении – прицепные скобы, шестерни и звездочки, ступицы колес,

диски муфт, рычаги, педали, шкивы, зубья борон, стойки корпусов плугов,

опорные катки.

Иногда для улучшения механических свойств применяют термическую

обработку отливок: закалку и отпуск при 500…600 С, для увеличения пла-

стичности – отжиг, способствующий сфероидизации перлита.

2.4. Ковкий чугун

В ковком чугуне графит имеет хлопьевидную форму. Его получают в

результате специального графитизирующего отжига доэвтектического бело-

го чугуна.

Химический состав ковкого чугуна: 2,2 - 3,0% С; 0,7 - 1,5% Si; 0,2 -

0,6%Mn; 0,2%P; 0,1%S. Выплавляют чугун в электропечах, затем разливают

в формы, а отливки подвергают длительному отжигу.

При производстве ковкого чугуна важно, чтобы отливки белого чугуна,

подвергаемые отжигу, были тонкостенными. Иначе в сердцевине при кри-

сталлизации будет выделяться пластинчатый графит, и чугун станет не

пригодным для отжига.

По структуре металлической основы после отжига ковкие чугуны бы-

вают ферритными и перлитными.

Излом чугуна, структура которого состоит из графита и феррита, будет

темным, такой чугун называют черносердечным. Если в структуре чугуна в

результате быстрого охлаждения сохранится перлит, чугун называют свет-

лосердечным.

Согласно ГОСТ 1215-95, ковкий чугун обозначают буквами КЧ и двумя

цифрами, первая из которых означает минимальный предел прочности (В,

МПа), уменьшенный в 10 раз, а вторая – минимальное относительное удли-

нение () в процентах.

Пример маркировки:

КЧ 33-8 – чугун ковкий, временное сопротивление при испытании на

растяжение (предел прочности) В = 330 МПа, относительное удлинение =

8%.

Отсутствие литейных напряжений, снижаемых за счет длительного от-

жига и разобщенности графитовых включений, обусловливает высокие ме-

ханические свойства ковких чугунов.

Ковкий чугун пригоден для деталей высокой прочности, которые подвер-

жены сильному истиранию и ударным знакопеременным нагрузкам.

Отливки из ковкого чугуна применяют в сельскохозяйственном маши-

ностроении (шестерни, звенья цепей, звездочки, храповики, ступицы); в ав-

томобиле- и тракторостроении (задние мосты, ступицы, тормозные колодки,

картеры дифференциалов, детали рулевого управления, втулки); вагоно- и

судостроении (кронштейны, детали тормозной системы, сцепки, подшипни-

ки); в электротехнической промышленности станкостроении, текстильном

машиностроении; для изготовления строительного оборудования.

Большая плотность отливок позволяет изготавливать детали водо- и га-

зопроводных установок.

Стоимость же ковкого чугуна достаточно высокая из-за продолжитель-

ного дорогостоящего отжига.

1.8 Легирование металлов, легирующие элементы и их влияние на структуру и свойства сталей.

Влияние легирующих элементов на структуру металла

На механические, физические и химические свойства стали большое влияние оказывают присадки легирующих элементов: хрома, вольфрама, молибдена, ванадия, титана и др. Большинство специальных примесей и углерод повышают прока-ливаемость стали, так как увеличивают устойчивость аустенита и замедляют процесс распада его при охлаждении.

Основное влияние большинства специальных примесей и углерода заключается в том, что они снижают критическую скорость охлаждения и при определенном содержании могут вызвать закалку даже при охлаждении на воздухе. При сварке большинства легированных сталей вероятность образования мартенсита в наплавленном металле и в зоне термического влияния вбсьма высока, потому что отвод тепла от металла шва к металлу зоны термического влияния происходит значительно быстрее, чем отвод тепла в окружающий воздух. Это является одним из основных затруднений при сварке легированных сталей.

В зависимости от структуры, получаемой при охлаждении на спокойном воздухе, стали часто делят на следующие структурные классы: перлитный, мартенситный, аустенитный, карбидный и ферритный. К перлитному классу относят стали, которые при охлаждении на воздухе приобретают структуру перлита, сорбита или троостита.

К мартенситному классу относят легированные стали, в которых при охлаждении на воздухе появляется структура мартенсита. К аустенитному классу относят легированные стали, когда в них не наблюдается распада аустеннта при самом большом содержании примесей. К сталям карбидного класса относят стали мартенситного или аустенитного класса с карбидообразующимн элементами (хром, вольфрам и др.), благодаря чему в структуре металла наряду с мартенситом или аустенитом содержится значительное количество карбидов.

Структура сталей перлитного класса. К сталям перлитного класса относят углеродистые и низколегированные стали. Одной из особенностей структурных изменений в сталях перлитного класса при сварке является возможность получения в зоне влияния структуры мартенсита. Появление мартенсита в зоне термического влияния основного металла крайне нежелательно не только из-за повышенной твердости и уменьшения пластических свойств зоны, но и главным образом из-за возможного образования микроскопических или даже субмикроскопических трещин.

Появление хрупкой структуры мартенсита можно предупредить путем предварительного подогрева детали перед сваркой. Подогрев также рекомендуется при сварке сталей с высоким содержанием углерода. При сварке сталей перлитного класса металл шва чаще всего имеет структуру сорбита или сорбитообразного перлита.

У некоторых сталей этого класса, имеющих значительное содержание углерода и легирующих элементов, находящихся у границы мартенситного класса, возможно появление структуры мартенсита в наплавленном металле.

При сварке незакаленной стали в зоне термического влияния наблюдаются следующие участки, структура которых во многом зависит от содержания в металле углерода и легирующих элементов:

1. Участок перегрева часто имеет структуру крупноигольчатого мартенсита. На большом удалении от шва строение мартенсита более мелкое. Механические свойства металла относительно высокие.

2. Участок нормальной закалки имеет структуру мелкоигольчатого мартенсита. При недостаточной скорости охлаждения или пониженном содержании углерода наряду с мартенситом встречается троостит.

Иногда оба участка объединяют под общим наименованием «участок полной закалки», так как между ними нет резкой границы.

3. Участок частичной закалки в легированных сталях имеет структуру мартенсита с сеткой феррита. Величина участка незначительна.

Все три участка образуют хрупкую зону закалки с высокой твердостью, что затрудняет последующую механическую обработку, а также способствует развитию трещин в основном металле.

4. Участок рекристаллизации в структурном отношении отличается от основного металла только при наличии предварительной пластической деформации.

5. Участок синеломкости так же, как и у низкоуглеродистых сталей, не имеет структурных отличий от основного металла.

Если перед сваркой сталь была подвергнута закалке с отпуском, то характер структур участка перегрева, участков нормальной и частичной закалки остается таким же, но характер структур участков рекристаллизации и синеломкости будет отличаться. Здесь появляется участок отпуска, так как максимальный нагрев при сварке был ниже 720° С. Структурные изменения в зонах закалки и отпуска вызывают необходимость последующей (после сварки) термообработки сварных изделий.

Структура сталей мартенситного класса. Основной металл имеет структуру мартенсита с некоторым количеством остаточного аустенита и карбидов. Участок зоны термического влияния, нагретый при сварке до температуры выше 720° С, после охлаждения будет иметь структуру мартенсита с некоторым количеством карбидов. Участок, нагретый при сварке до температуры ниже критической, будет участком отпуска со структурой троостита или сорбита. Зона термического влияния у мартенситных сталей будет иметь только два участка: закалки и отпуска.

Структура сталей аустенитного класса. Типичной для аустенитного класса сталей является сталь типа Х18Н9, содержащая 18% хрома и 9% никеля. После закалки с высоких температур, необходимых для перевода карбидов в твердый раствор, структура стали однородная — аустенит. В околошовных участках наблюдается рост зерен. В тех участках, где при сварке металл нагревается до температуры 680—780° С, наблюдается частичный распад твердого раствора и выпадение по границам зерен карбидов, что понижает коррозионную стойкость стали. Так как структура стали становится неоднородной, возможно также развитие межкристаллитной коррозии в агрессивных средах.

Структура сталей ферритного класса. Основным типом ферритных сталей являются стали с большим содержанием хрома, что резко повышает их жаростойкость. Под воздействием процесса сварки в околошовных участках наблюдается интенсивный рост зерен. Для предупреждения роста зерен в высокохромистые стали добавляют такие элементы, как титан и ниобий, которые, связывая углерод, образуют прочные карбиды.

Карбиды, располагаясь как внутри, так и между зернами, препятствуют их росту при нагреве.

Структура сталей карбидного класса. Наиболее распространенной для производства инструментов сталью карбидного класса является быстрорежущая сталь. Химический состав стали: 0,7-0,9% С; 14—18% W; 3,5— 5% Сr; 1,2—2% V. Быстрорежущая сталь имеет в литом состоянии структуру ледебурита сложного состава и и аустенита. Ледебурит придает стали хрупкость. Для раздробления ледебуритной сетки и превращения ее в отдельные зерна карбидов литую сталь подвергают проковке. После закалки от температуры 1280—1310° С и двух-трехкратного отпуска при температуре 560° С структура основного металла — мартенсит и карбиды. Структура наплавленного металла состоит из аустенита и ледебурита. Структура наплавленного металла после проковки и отжига состоит из троостита и неравномерно распределенных карбидов.

При стыковой сварке углеродистой и быстрорежущей стали в зоне термического влияния первым участком будет участок частичного расплавления со структурой аустеннта и ледебурита, затем участок закаленного металла со структурой аустенита, мартенсита и карбидов. Структура серого чугуна состоит из зерен феррита, участков перлита и включений графита. Под влиянием теплового процесса сварки в околошовных участках в области взаимной кристаллизации происходит оплавление по границам зерен аустенита.

При холодной сварке (без подогрева) возникают прослойки белого чугуна.

При горячей сварке (с подогревом) успевает произойти графитизация. За областью взаимной кристаллизации происходит частичное растворение графита в зернах аустенита. Остатки графита приобретают более округлую форму. Росту зерен аустенита мешают графитные включения.

При холодной сварке чугуна в зоне термического влияния при охлаждении возникают закалочные структуры — мартенсит и продукты его распада, а также включения графита. При горячей сварке перекристаллизация аустенита происходит при небольших скоростях охлаждения, что приводит к возникновению дисперсной феррито-перлитной структуры. При сварке или наплавке чугуна зона термического влияния основного металла состоит из тех же участков, что и у низкоуглеродистой стали, но в структуре этих участков будут содержаться наряду с описанными ранее составляющими выделения графита. Основной металл имеет обычную для серого литейного чугуна структуру, состоящую из перлита, феррита и вытянутых пластинчатых выделений графита. В участке нормализации структура сильно измельчена (сорбитизирована). Между основным и наплавленным металлом имеется тонкий отбеленный слой — зона частичного расплавления.

Структура алюминия и его сплавов. Наряду с чистым алюминием широко используют двойные сплавы алюминия с марганцем (сплавы типа АМц) или магнием (сплавы типа АМг), а также сплавы типа дюралюминия. Алюминий и его сплавы с марганцем и магнием для улучшения механических свойств упрочняют нагартовкой.

Термическая обработка этих сплавов не повышает механических свойств.

Сплавы типа дюралюминия резко повышают свои прочностные свойства после закалки и старения.

При сварке алюминия и сплавов типа АМц и АМг под действием тепла дуги наблюдается снятие нагартовки и некоторый рост зерен.

Наличие примесей несколько затрудняет рост зерен. В области взаимной кристаллизации при нагреве происходит оплавление эвтектики. После охлаждения зерна твердого раствора в этой части соединения окаймляются хрупким сплавом. Это не только резко понижает механические свойства сплава, но часто является причиной возникновения трещин. За областью взаимной кристаллизации; где происходит распад твердого раствора, прочностные свойства сплава резко понижаются, пластические свойства возрастают. При дальнейшем удалении от шва в сплаве возникают процессы искусственного старения, которые изменяют его механические свойства.

1.9 Структуры, свойства, классификация и обозначение легированных сталей.

1.10Основы термической обработки:

- назначение термической обработки;

- диаграммы изотермического распада аустенита для эвтектоидной, доэвтектоидной, заэвтектоидной и легированных сталей.

1.11Виды и технология термической обработки углеродистых сталей и чугунов.

1.12Особенности термической обработки легированных сталей.

1.13Назначение, виды и технология термической обработки сталей.

2. Раздел: «Технология конструкционных материалов»

2.1 Теоретические основы обработки металлов давлением.

2.2 Виды, технология и оборудование обработки металлов давлением.

2.3 Виды обработки металлов резанием.

2.4 Углы резца и их влияние на процесс резания.

2.5 Инструментальные материалы.

2.6 Виды сварки, их сущность, сравнительная оценка.

2.7 Электрическая сварочная дуга, ее свойства, вольт- амперная характеристика и ее назначение.

2.8 Источники питания сварочной дуги: виды, требования, обозначение, внешние характеристики и способы их формирования. Устойчивость горения дуги.

2.9 Основные критерии выбора источников питания для различных видов сварки.

2.10Свариваемость металлов.

2.11Металлургические процессы сварки: строение шва и зоны термического влияния, влияние внешней среды на структуру и свойства наплавленного металла, способы защиты сварочной ванны от влияния внешней среды.

2.12Сварочно –наплавленные материалы: виды, назначение, классификация, обозначение. Принципы выбора сварочных материалов.

2.13Охрана труда, техника безопасности при выполнении сварочно – наплавочных работ.

2.14Методы контроля сварочных швов: разрушающие и неразрушающие.

2015-05-26

2015-05-26 4944

4944