1.1.1. Нагрев стали. Превращение перлита в аустенит

Превращение перлита в аустенит в соответствии с диаграммой состояния железоуглеродистых сплавов происходит при температуре, соответствующей критической точке Aс1 (727°C, линия PSK). Это превращение можно записать, согласно диаграмме железо-цементит: П (Ф + Ц) → А, где Ф (феррит) содержит 0,02 % углерода, Ц (цементит) – 6,67 % углерода и А (аустенит) – 0,8 % углерода. Оно состоит из двух одновременно протекающих процессов: полиморфного (аллотропического) превращения феррита в аустенит – α-Fe (ОЦК) → γ-Fе (ГЦК) и растворения перлитного цементита в образовавшемся аустените.

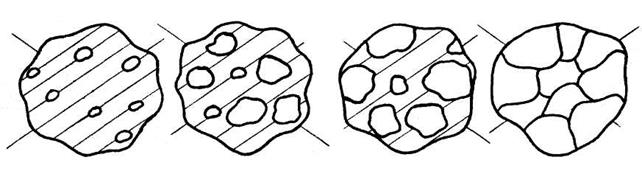

Этот процесс возможен только при перегреве стали выше Ас1 на (30 - 50)°С, что обеспечивает образование устойчивых центров кристаллизации аустенита. Таким образом, механизм процесса превращения перлита в аустенит состоит в зарождении центров кристаллизации зерен аустенита на межфазной поверхности раздела феррита и цементита и рост его зерен из этих центров с растворением в них цементита, что наглядно прослеживается на примере эвтектоидной стали (рис. 1.1).

Так как рост зерен аустенита идет из большого числа центров кристаллизации внутри перлитной колонии (бывшего крупного, исходного зерна аустенита), при завершении этого процесса в исходном объеме образуется множество более мелких зерен, т.е. превращение перлита в аустенит сопровождается измельчением зерна стали.

| |||

| |||

|

Рис. 1.1. Схема перекристаллизации перлита в аустенит

Эта особенность фазовой перекристаллизации широко используется в практике термической обработки для получения мелкозернистой стали (отжиг, нормализация, закалка). Зерно аустенита в момент окончания превращения перлита в аустенит называется начальным зерном.

1.1.2. Рост зерна аустенита при нагреве стали

Дальнейший нагрев (выше Ac1) после окончания превращения ведет к росту аустенитных зерен. Рост зерна аустенита происходит самопроизвольно и вызывается стремлением системы к снижению термодинамического потенциала (свободной энергии) за счет сокращения суммарной площади поверхности зерен (поверхностной энергии). Происходит «слияние» мелких (начальных) зерен аустенита в крупные зерна. Чем выше температура нагрева и чем длительнее выдержка, тем они будут крупнее.

После нагрева и выдержки стали, размер выросших зерен при последующем охлаждении сохраняется. Зерно стали, полученное в результате той или иной термической обработки, называется действительным зерном. Оно характеризуется номером или баллом и определяется сравнением под микроскопом (при 25 – 800-кратном увеличении) со шкалой ГОСТ 5639-82. Стали с баллом зерна, соответствующим № –3 - +5 являются крупнозернистыми, с зерном № 6 - 14 - мелкозернистыми.

Процесс роста зерен аустенита при нагреве называется перегревом стали, а крупнозернистая сталь (с крупным действительным зерном), образовавшаяся в результате перегрева называется перегретой сталью.

На свойства стали влияет только размер действительного зерна. Мелкозернистые стали имеют более высокую динамическую и усталостную прочность, более низкий порог хладноломкости. Зависимость предела текучести σ т от размера зерна d имеет вид:

σ т = σ 0 + k/d –2, (1)

где σ 0 –предел

k –

d – размер зерна,

Укрупнение зерна (иногда в 2 – 3 раза) снижает ударную вязкость, работу развития трещины, повышает порог хладноломкости и почти не отражается на твердости и статической прочности. Крупнозернистые стали более склонны к короблению и растрескиванию при закалке.

Образование крупного действительного зерна и снижение ударной вязкости в результате высокотемпературного нагрева называется перегревом стали.

Перегрев - дефект обработки стали. Он может быть исправлен повторной перекристаллизацией, т. е. полным отжигом или нормализацией.

Перегрев до значений температуры, близких к линии солидус, вызывающий окисление границ зерен, называется пережогом стали.

пережог - неисправимый дефект структуры. Сталь утрачивает прочность. Излом таких сталей – камневидный.

1.1.3. Видманштеттова структура

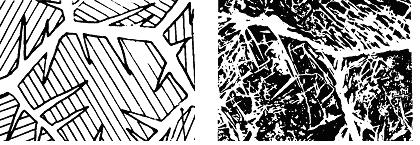

Видманштеттова структура имеет два характерных признака: крупнозернистость и определенную направленность иглообразных пластин феррита в доэвтектоидных сталях или цементитных игл в заэвтектоидных сталях (рис. 1.2).

Эта структура образуется вследствие ускоренного охлаждения крупнозернистой стали из аустенитного состояния. При перекристаллизации в доэвтектоидной стали феррит, а в заэвтектоиной – цементит вторичный, образуется не только на границах, но и внутри зерен аустенита (в местах дефектов кристаллического строения).

а) б)

Рис. 1.2. Схема (а) и фотография (б) микроструктуры Видманштетта

Видманштеттова структура – признак перегрева стали. Она встречается в стальных отливках (корпус автосцепки, надрессорная балка и др.) и сварных швах. Такая структура считается дефектной и в ответственных деталях недопустима. Она должна быть устранена полным отжигом или нормализацией для доэвтектоидных и нормализацией с последующим неполным отжигом – для заэвтектоидных сталей. Стали с видманштеттовой структурой имеют низкую ударную вязкость и высокую склонность к хрупкому разрушению.

2015-05-26

2015-05-26 711

711