Сущность метода заключается в определении минимальных нагрузок, разрушающих образец.

Основная аппаратура

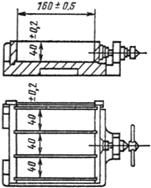

Чашка, изготовленная из коррозионностойкого материала, линейка, ручная мешалка, мерный цилиндр, весы с погрешностью взвешивания не более 1 г; форма из коррозионностойкого материала для изготовления образцов - балочек размерами 40х40х160 мм (рис. 5.5). Продольная и поперечные стенки форм должны быть отшлифованы вверху и снизу и плотно лежать на основании. Угол между сторонами и дном формы должен составлять (90±0,5)°.

Рис. 5.5Форма для изготовления образцов - балочек

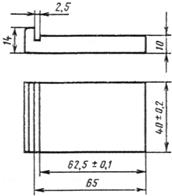

Прибор для определения прочности на сжатие, состоящий из двух металлических нажимных пластин (рис.5.6), пресс для определения предела прочности образцов при сжатии с предельной нагрузкой до 10—20 тс.

Рис. 5. 6 Нажимная пластина для нагружения половинок образцов – балочек

Проведение испытания

Для изготовления образцов берут пробу гипсового вяжущего массой от 1,0 до 1,6 кг. Гипсовое вяжущее в течение 5—20 с засыпают в чашку, с водой, взятой в количестве, необходимом для получения теста стандартной консистенции. После засыпания вяжущего смесь интенсивно перемешивают ручной мешалкой в течение 60 с до получения однородного теста, которым заливают форму. Предварительно внутреннюю поверхность металлических форм слегка смазывают минеральным маслом средней вязкости. Отсеки формы наполняют одновременно, для чего чашку с гипсовым тестом равномерно продвигают над формой. Для удаления вовлеченного воздуха после заливки форму встряхивают 5 раз, для чего ее поднимают за торцевую сторону на высоту от 8 до 10 мм и опускают. После наступления начала схватывания излишки гипсового теста снимают линейкой, передвигая ее по верхним граням формы перпендикулярно к поверхности образцов. Через (15±5) мин после конца схватывания образцы извлекают из формы, маркируют и хранят в помещении для испытаний.

Определение прочности образцов, изготовленных из гипсового теста стандартной консистенции, производят через 2 ч после контакта гипсового вяжущего с водой.

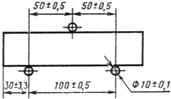

Для проведения испытаний образец устанавливают на опоры прибора для испытания на изгиб таким образом, чтобы те грани его, которые были горизонтальными при изготовлении, находились в вертикальном положении. Схема расположения образца на опорных валиках приведена на рис. 5.7.

Рис. 5.7 Схема расположения образцов – балочек на опорных элементах

Расчет предела прочности при изгибе Rf в МПа производят по формуле

где Fтах — разрушающая нагрузка при изгибе, Н;

l – расстояние между опорами, м;

b - ширина образца, м;

h - высота образца, м.

Предел прочности при изгибе вычисляют как среднее арифметическое результатов трех испытаний.

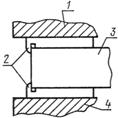

Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие. Образцы помещают между двумя пластинами таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам форм, находились на плоскостях пластин, а упоры пластин плотно прилегали к торцевой гладкой стенке образца (рис.3.8). Образец вместе с пластинами подвергают сжатию на прессе. Время от начала равномерного нагружения образца до его разрушения должно составлять от 5 до 30 с, средняя скорость нарастания нагрузки при испытании должна быть (10±5) кг/см2 в секунду.

Рис. 5.8. Схема испытания половинок балочек на сжатие

Предел прочности на сжатие одного образца определяют как частное от деления величины разрушающей нагрузки на рабочую площадь пластины, равную 25 см2. Предел прочности на сжатие вычисляют как среднее арифметическое результатов шести испытаний без наибольшего и наименьшего результатов.

2015-05-26

2015-05-26 2266

2266